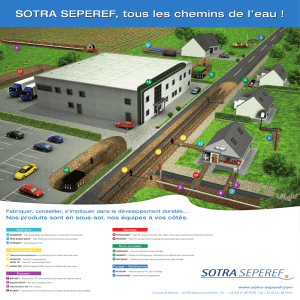

Tubes PVC Pression SOTICI : Documentation Technique

SOTICI

01 BP 178 ABIDJAN

COTE D’IVOIRE

TUBES PVC PRESSION

DOCUMENTATION

TECHNIQUE

Version 1.9

SOTICI – Documentation technique des tubes PVC pression Page 2

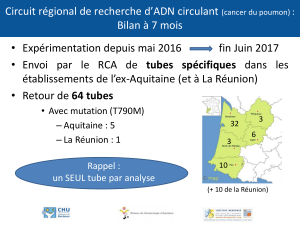

1- PRESENTATION

Les tubes PVC pression fabriqués par la SOTICI et destinés à l’adduction et branchement d’eau potable

sont des tubes :

• A coller : Dext 20 au Dext 50

• A joint ou à coller : Dext 63 au Dext 125

• Uniquement à joint : Dext 140 au Dext 315

Les tubes sont commercialisés en longueurs de 6 m ou 5.8 m hors tout pour livraison en conteneur 20

pieds. Ils sont de couleur gris foncé.

Longueurs 6m ou 5.8m

Couleur Gris foncé

Assemblage Collage

Joint ‘AS’ ou ‘ANGER’

en EPDM

Assemblage par collage

SOTICI – Documentation technique des tubes PVC pression Page 3

2- DIMENSIONS DES TUBES

Diamètre

Extérieur

(mm)

Epaisseurs Nominales (mm)

PN(1) PN6 PN10 PN16 PN25

NF/ISO NF(2) DIN(3) NF EN(4) NF/ISO NF

20 1 - - - - 1.5 2.3

25 1.2 - 1.5 1.5 - 1.9 2.8

32 - - 1.8 1.8 1.6 2.4 3.6

40 - - 2.4* 1.9 1.9 3.0 4.5

50 - - 2.4 2.4 2.4 3.7 5.6

63 - 2.0 3.0 3.0 3.0 4.7 -

75 - 2.3 3.6 3.6 3.6 5.5 -

90 - 2.8 4.3 4.3 4.3 6.6 -

110 - 3.2/2.7 5.3 5.3 4.2 8.1/6.6 -

125 - 3.7/3.1 6.0 6.0 4.8 7.4 -

140 - 3.1 6.1 6.7 5.4 8.3 -

160 - 3.8 6.2 7.7 6.2 9.5 -

200 - 4.7 7.7 9.6 7.7 11.9 -

225 - 5.3 8.6 10.8 8.6 13.4 -

250 - 5.9 9.6 11.9 9.6 14.8 -

280 - 6.9 10.7 13.4 10.7 16.6 -

315 - 7.4 12.1 15.0 12.1 18.7 -

355 - 8.7 13.6 - 13.6 21.1 -

400 - 9.8 15.3 - 15.3 23.7 -

450 - 11.0 17.2 - 17.2 26.7 -

500 - 12.3 19.1 - 19.1 - -

560 - 13.7 21.4 - 21.4 - -

630 - 15.4 24.1 - 24.1 - -

Veuillez nous consulter pour PN8, PN12.5 & PN20

* Epaisseur pour une PN 12,5 bars

(1) Hors norme

(2) Selon la norme française NF T 54-016

(3) Selon la norme allemande DIN 8062

(4) Selon la nouvelle norme européenne NF EN ISO 1452-2 : 2010 en vigueur. Cette nouvelle norme européenne a le statut

d’une norme française. Elle s’applique aux systèmes de canalisations pour l’alimentation en eau destinée à la consommation

humaine, jusqu’à 45°C inclus.

SOTICI – Documentation technique des tubes PVC pression Page 4

3- PROPRIETES PHYSIQUES DU TUBE PVC

Le tube PVC pression possède les caractéristiques suivantes :

MASSE VOLUMIQUE Kg/m3 1350-1460

RESISTANCE A LA TRACTION MPA ≥ 45

ALLONGEMENT %

≥ 80

MODULE D’ELASTICITE MPA ≥ 3000

POINT VICAT deg. C ≥ 80

DILATATION LINEAIRE mm/m/deg.C ≤ 0.07

ALIMENTARITE Qualité Alimentaire

RETRAIT LONGITUDINAL A 150°C % ≤ 5

RESISTANCE A LA PRESSION INTERNE

A 20°C

Sous la pression d’essai donnée dans le

tableau suivant, tenue minimale : 1h

RESISTANCE A LA PRESSION INTERNE

A 60°C

Sous la tension d’essai donnée dans le

tableau suivant, tenue minimale : 10h

Sous la tension d’essai donnée dans le

tableau suivant, tenue minimale : 1000h

SOTICI – Documentation technique des tubes PVC pression Page 5

4- PRESSION ET TENSION D’ESSAI

Diamètre

Extérieur

(mm)

Pression

nominale

(bar)

Pression d’essai

1h à 20°C

(bar)

Tension d’essai

10h à 60°C

(MPa)

Tension d’essai

1000h à 60°C

(MPa)

20 16 65.4

13.7 10

25 103.0

25 10 41.2

13.7 10 16 65.4

25 103.0

32 10 41.2

13.7 10 16 65.4

25 103.0

40 10 41.2

13.7 10 16 65.4

25 103.0

50 10 41.2

13.7 10 16 65.4

25 103.0

63 6 25.7

13.7 12.5 10 41.2

16 65.4

75 6 25.7

13.7 12.5 10 41.2

16 65.4

90 6 25.7

13.7 12.5 10 41.2

16 65.4

110 6 25.7 (19.5*) 13.7 12.5 10 41.2 (33.0*)

16 65.4 (52.0*)

125 6 25.7 (19.5*) 13.7 12.5 10 41.2 (33.0*)

16 65.4 (52.0*)

140 6 25.7 (19.5*) 16.0 12.5 10 41.2 (33.0*)

16 33.0*

160 6 19.5

16.0 12.5 10 33.0

16 52.0

200 6 19.5

16.0 12.5 10 33.0

16 52.0

225 10 33.0

16.0 12.5

16 52.0

250 6 19.5

16.0 12.5 10 33.0

16 52.0

280 10 33.0

16.0 12.5

16.0 52.0

315 6 19.5

16.0 12.5 10 33.0

16 52.0

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

1

/

17

100%