Draft PDF

Fatigue et rupture fragile de substrats DCB pour applications

haute température

Sylvain PIETRANICO1, 2, Sylvie POMMIER1, Stéphane LEFEBVRE2, Zoubir KHATIR3

1LMT 61 Avenue du président Wilson 94235 Cachan

2SATIE 61 Avenue du président Wilson 94235 Cachan

3INRETS-LTN 2 Avenue Malleret-Joinville 94114 Arcueil

Résumé : Les modules de puissance soumis à des conditions "sévères" notamment de cyclage en température subissent des contraintes

d’origine thermomécanique qui peuvent entraîner la défaillance des substrats DCB. Dans cet article nous étudierons la robustesse du

substrat DCB (Cu-AlN-Cu) en utilisant des notions de mécanique de la rupture. Plusieurs modes de défaillances seront présentés et

analysés. Dans une première partie, nous utiliserons une approche statistique représentée par une loi de Weibull traduisant l’aléa sur la

sévérité des défauts présents dans l’AlN à l’origine du caractère aléatoire de la rupture. Dans une seconde partie, la géométrie du DCB

qui présente des "singularités" nécessitera l’utilisation d’une approche déterministe pour la prévision de la propagation de fissures depuis

ces singularités. L’approche nous permettra d’introduire le facteur d’intensité des contraintes et de mettre en place une méthodologie pour

la détermination du nombre de cycle avant la rupture par le biais d’une loi empirique de PARIS.

I. INTRODUCTION

La figure 1 montre la structure simplifiée d’un module

de puissance et fait apparaître le substrat DCB assurant

l’isolation électrique de la puce par rapport à la semelle et

permettant également l’évacuation des calories vers la

semelle.

Figure 1 : Module de puissance

Figure 2 : Observation d’une

fissure de l’AlN par MEB [1]

Dans un grand nombre de systèmes embarqués

(avionique par exemple) les fortes variations de température

(cyclage passifs et actifs) sont responsables de contraintes

thermomécaniques sévères liées aux différences de

coefficients de dilatation thermique des matériaux

constituants et qui mènent par fatigue à la défaillance. Les

premiers travaux réalisés par nos laboratoires sur ce sujet

ont concerné l’étude de différents substrats céramiques pour

des applications aéronautiques (variation de température

ambiante entre -55°C et +200°C dans le pire des cas liées

aux phases de décollage/atterrissage) [1]. Dans ces

conditions extrêmement sévères, la durée de vie des

substrats DCB peut être très réduite. Il a été montré que

l’écrouissage du cuivre du DCB, en augmentant les

contraintes mécaniques dans la céramique, était à l’origine

de la fracture conchoïdale de cette dernière (figure 2) [1].

Le présent article a pour but de mettre en évidence les

différents modes de défaillance, comprendre précisément

les phénomènes physiques mis en jeu et proposer une

modélisation thermomécanique du DCB permettant

d’apprécier les principaux facteurs limitant sa durée de vie.

Si l’étude de la fracture de la céramique nécessite

l’utilisation de techniques de la mécanique de la rupture,

nous nous focaliserons sur les besoins d’une bonne

connaissance des propriétés physiques (et principalement

mécaniques) des matériaux utilisés dans ces assemblages.

L’article détaillera également dans un premier temps une

approche statistique traduisant l’aléa sur la sévérité des

défauts présents dans l’AlN à l’origine du caractère

aléatoire de la rupture.

Dans le cas de substrats DCB AlN, sur lesquels porte

l'étude, il a déjà été montré que l'épaisseur des films de

cuivre avait une influence importante sur leur durée de vie.

En particulier, pour des épaisseurs de cuivre élevées, ce

type de substrat n’est pas adapté aux applications sous forte

variation de température ambiante. Toutefois, les

nombreuses données expérimentales déjà disponibles sur

ces technologies nous permettrons de valider la

méthodologie retenue.

II. APPROCHE UNIDIMENSIONNELE

Nous proposons dans ce paragraphe d’effectuer une

approche certes "simpliste" du problème, mais qui permet

de mettre en évidence l’impact des propriétés des matériaux

et de la géométrie sur les contraintes mécaniques au sein de

la structure. Nous supposerons les hypothèses suivantes :

- Les faces supérieures et inférieures de l’assemblage

DCB sont supposées libres de se déplacer. Cela revient à

faire l’hypothèse pour un module complet que les brasures

accommodent les gradients de déplacement entre les

surfaces de cuivre et d’AlN.

- Les contraintes sont homogènes dans le matériau.

- Le cuivre est supposé avoir un comportement élasto-

plastique parfait et l’AlN un comportement élastique.

- L’adhérence entre la couche de cuivre et celle d’AlN

est « parfaite ».

Avec ces hypothèses, le comportement de l’assemblage

peut être représenté par le modèle rhéologique simplifié de

la figure 3, où nous représentons le substrat DCB comme la

mise en parallèle des branches élémentaires de chaque

matériau (Cu-AlN-Cu) qui se déforment de façon identique

du fait de l’adhérence parfaite entre les couches.

La déformation totale pour chaque matériau est la

somme de déformations thermique

θ

ε

, élastique e

ε

et, dans

le cas du cuivre plastique, p

ε

. Pour chaque mode de

déformation, on introduit un comportement du matériau. En

ce qui concerne la dilatation thermique, on s’appuie sur

l’équation 1 :

(

)

oCu

Cu TT −=

αε

θ

et

()

oAlN

AlN TT −=

αε

θ

(1)

Où Cu

α

et AlN

α

sont les coefficients de dilatation

thermique des deux matériaux et o

T la température de

référence. En ce qui concerne la déformation élastique, elle

est liée à la contrainte par la relation (2) :

Cu

CuCu

eE

σε

= et AlN

AlNAlN

eE

σε

= (2)

Où Cu

E et AlN

Esont les modules d’Young des deux

matériaux. Enfin, tant que la contrainte dans le cuivre reste

inférieure en valeur absolue au seuil de plasticité, la

déformation plastique est nulle. Lorsque ce seuil RCu est

atteint, la contrainte dans le cuivre est égale à ce

seuil (équation (3))

Cu

CuCu

pCu

Cu RR ±==<

σεσ

sinon,0:Si & (3)

L’hypothèse d’adhérence parfaite des couches induit

l’équation (4), où L est la longueur des couches du DCB :

AlN

e

AlNCu

p

Cu

e

CuAlNCu LL

εεεεεεε

θθ

+=++⇒= (4)

Enfin l’équilibre des efforts dans le système induit la

relation (5), où Cu

t et AlN

tsont les épaisseurs des couches

de cuivre et d’AlN et w la largeur de ces couches :

()

()

0...2 =+ AlN

AlN

Cu

Cu wtwt

σσ

(5)

Ce jeu d’équation permet de déterminer les contraintes

dans le composant, lorsqu’on refroidit le composant depuis

la température d’assemblage T0 (température de référence

ici) jusqu’à T1, puis qu’il est cyclé entre T2 et T3, selon

l’épaisseur des couches et les caractéristiques principales

des matériaux.

Figure 3 : Schéma équivalent, unidimensionnel simplifié du DCB

Dans le cas particulier où le cuivre se plastifie lors du

premier refroidissement (de T0 à T1) puis reste

macroscopiquement élastique lors des cycles ultérieurs

entre T2 et T3, avec (T1<T2<T3<T0) les contraintes dans la

céramique AlN se calculent alors comme indiqué dans

l’équation 6.

()

()()

()

()()

()

AlNCuCu

CuCu

AlN

AlN

13AlNCu

AlN

3

AlNCuCu

CuCu

AlN

AlN

12AlNCu

AlN

2

AlNCuCu

AlN

1

AlN

0

tt2R

E

1

t2

t

E

1

TT

T

tt2R

E

1

t2

t

E

1

TT

T

tt2RT

0T

−

+

−−

=

−

+

−−

=

−=

=

αα

σ

αα

σ

σ

σ

a

a

a

a

(6)

La valeur maximale de la contrainte dans la céramique

est atteinte pour la température T3 et permet de calculer le

risque de rupture en fonction des caractéristiques

géométriques et physiques des diverses couches. La

différence entre les coefficients de dilatation thermique

intervient mais son effet dépend des épaisseurs relatives des

couches. En outre la céramique ne se trouve en tension

(risque de rupture de la céramique) que si le cuivre se

plastifie lors du refroidissement, du moins, dans le cadre de

ce modèle simplifié. Pour déduire le risque de rupture de

l’estimation de la contrainte appliquée, la détermination

expérimentale de la distribution statistique des contraintes à

rupture de l’AlN a été menée.

III. APPROCHE STATISTIQUE

A. Théorie du Maillon Faible

Une origine possible de la fracture d’une céramique est

la présence de défauts dans le volume du matériau (joints

de grains, microfissures, porosité …). Ainsi, la contrainte à

rupture d’un matériau céramique est-elle statistiquement

distribuée du fait de l’aléa sur la présence de sites

d’amorçage de fissures ou sur leur sévérité. Pour

représenter ce phénomène on utilise une théorie dite "du

Maillon Faible" qui traduit le fait que le premier défaut

activé sera à l’origine de la défaillance complète de la

céramique, tout comme la rupture d’un seul maillon conduit

à la rupture d’une chaîne. La loi de Weibull permet de

modéliser cette théorie dans un cadre statistique en utilisant

les paramètres σ0 et m. Cette loi permet de modéliser le fait

que la contrainte à rupture moyenne diminue lorsque le

volume de matière testé augmente, puisque la probabilité de

rencontrer un défaut est alors plus grande [3]. La

probabilité qu’un volume de matière dV (a dimensionné par

le paramètre Vo, choisi égal à 1 mm3) soit rompu lorsqu’une

contrainte lui est appliquée est la suivante :

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

−−=−=

m

o

SR V

dV

PP

0

exp11

σ

σ

(7)

Ainsi, plus le volume est grand et plus la probabilité de

rupture est grande ; il en est de même pour l’effet de la

contrainte. Les deux paramètres σo et m sont identifiés à

l’aide d’essais sur éprouvettes.

B. Détermination expérimentale des paramètres

Pour la détermination des paramètres de la loi de

Weibull, un système de flexion 3 points a été réalisé au

LMT [4] (figure 4), et des éprouvettes de différentes

géométrie ont été testées, dont l’épaisseur t vaut 0.5 mm ou

1 mm, la largeur w vaut 2.5 mm ou 10 mm et la longueur

utile L, 19 mm. En flexion 3 points, la contrainte en un

point de l’éprouvette s’exprime en fonction de la contrainte

maximale dans l’éprouvette comme suit :

()

max

22

,

σσ

⎟

⎠

⎞

⎜

⎝

⎛

⎟

⎠

⎞

⎜

⎝

⎛

=t

y

L

x

yx (7)

Par ailleurs, comme la probabilité de survie de la pièce

est le produit de la probabilité de survie de chacune de ses

sous-parties, et compte tenu de la forme de la loi de

Weibull, il vient :

m

o

eff

W

m

W

SR V

V

oùPP

/1

max

0

exp11 ⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

=

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

−−=−=

σσ

σ

σ

(8)

avec

()

2

12 m

wLt

Veff +

= le volume équivalent qui serait

soumis à un effort de traction tel que la contrainte soit

uniforme dans le matériau.

La caractérisation expérimentale de la distribution des

contraintes à rupture sur 3 lots d’éprouvettes de dimensions

différentes permet d’identifier précisément l’effet de

volume sur la probabilité de rupture.

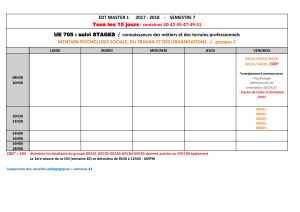

Figure 4 : Banc expérimental de flexion 3 points

La figure suivante montre ainsi les résultats obtenus sur

3 lots de 40 échantillons de céramique AlN et

l’identification de la loi de Weibull correspondante avec

m=10.3, σo=368 MPa et Vo=1mm3. Ainsi, pour une pièce

d’AlN subissant une traction simple uniforme, la contrainte

à rupture, pour une même probabilité de rupture 63.0

=

R

P,

est de 368 MPa si le volume de matière testé est de 1mm3,

de 450 MPa pour 0.1mm3 et de 300 MPa pour 10 mm3.

Figure 5 : Probabilité de rupture fonction de la contrainte de

Weibull dans 3 lots d’éprouvettes de flexion 3 points (AlN).

Comparaison avec la loi de Weibull.

C. Application au DCB

Une fois la loi de distribution des contraintes à rupture du

matériau identifiée, elle peut être appliquée au problème de

l’assemblage DCB. Par exemple, on peut estimer la

probabilité de rupture à l’aide du modèle unidimensionnel

de l’assemblage (Equation 6, température T3).

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

−−=

m

o

AlN

o

AlN

RV

twL

P

σ

σ

..

exp1 (10)

Les caractéristiques des matériaux utilisées sont les

suivantes :

C

Cu °= −/10.16 6

α

,C

AlN °= −/10.5 6

α

, et GPaEAlN 320

=

.

La largeur w et la longueur L de l’assemblage sont fixées à

10mm. On se donne tCu=0.2 mm. L’équation 10 permet

alors de calculer la probabilité de rupture en fonction de

l’épaisseur de la couche d’AlN et pour différentes valeurs

du seuil de plasticité du cuivre.

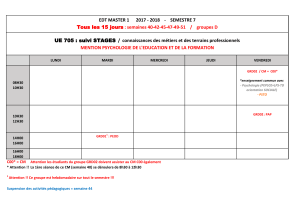

Figure 6 : Exemple d’application. Calcul de la probabiliuté de

rupture de l’assemblage pour T3-T1=200°C, à tCu fixée, en

fonction de tAlN/tCu et selon Rcu.

Cette application permet de montrer qualitativement

l’effet des paramètres géométriques et des caractéristiques

des matériaux sur la probabilité de rupture fragile en

volume de la céramique. Ces premiers calculs permettent de

définir les rapports d’épaisseurs optimaux pour éviter la

rupture fragile de la céramique. Lorsque l’épaisseur d’AlN

augmente la contrainte diminue et donc la probabilité de

rupture diminue. A l’inverse lorsque l’épaisseur d’AlN

diminue, d’une part le volume diminue ce qui induit une

diminution de la probabilité de rupture et d’autre part, le

cuivre peut ne plus entrer en plasticité ce qui laisse alors la

céramique en compression. Finalement, le rapport

d’épaisseur intermédiaire est à éviter.

Cependant, ces calculs sont unidimensionnels et on

suppose la contrainte uniforme dans chaque couche, ce qui

n’est pas le cas en réalité. Par la suite, nous serons amenés à

calculer numériquement les contraintes dans l’assemblage

par la méthode des éléments finis. La probabilité de rupture

sera calculée en suivant la même démarche mais à partir de

la valeur de la contrainte principale maximale calculée

numériquement dans chaque élément fini, et du volume de

cet élément.

La méthode des éléments finis permet également de

calculer le risque de rupture dû à la propagation d’une

fissure de fatigue depuis les singularités. Dans la suite nous

expliquons en premier lieu le type de modèle numérique

mis en place, puis comment les singularités sont étudiées.

IV. MODELISATION THERMO-MECANIQUE

Une étude par éléments finis a été effectuée sur le

logiciel Abaqus. Pour cette étude 3 épaisseurs de cuivre ont

été considérées (127µm, 200µm et 300µm), l’épaisseur de

la couche d’AlN quant à elle reste constante égale à 635µm.

On utilise un modèle axisymétrique avec des éléments

linéaires à trois nœuds. La dimension des éléments est de

l’ordre de 30 microns dans les zones où la contrainte est

homogène et atteint 1 micron dans les zones singulières

(figure 7). Les propriétés des matériaux ont été trouvées

dans la littérature et seront ré-identifiées dans le futur. Pour

la céramique le comportement est choisi purement élastique

avec un module d’Young de 320 GPa et un coefficient de

Poisson de 0,24. En ce qui concerne le cuivre [2] nous lui

attribuons un caractère élasto-plastique à écrouissage

isotrope, un module d’Young de 130MPa, et un coefficient

de Poisson de 0,3.

Figure 7 : Maillage structuré au niveau de la singularité de

l’assemblage.

Tableau 1 : Modèle élasto-plastique du cuivre [2], contrainte

d’écoulement, en fonction de la déformation plastique cumulée.

σ(MPa) 130 190 260 350

εp 0,001 0,0985 0,2998 0,597

La température de référence T0 est choisie égale à la

température de fusion de la brasure semelle/DCB. Et on

applique ici un chargement thermique initial dont la

température T1 pourra varier (entre -30°C et -70°C), puis

des cycles thermiques entre T2=- 30°C ou -50°C selon la

valeur de T1 et T3=+180°C. Pour l’analyse probabiliste, les

singularités sont exclues. On utilise une approche

déterministe pour déterminer la durée de vie à partir des

gradients de contrainte et de déformation dans ces zones.

V. APPROCHE DETERMINISTE

A. Introduction

Lors des essais réalisés auparavant sur ces modules [1],

une fracture a été observée après cyclage en température du

substrat DCB. Les fissures s’initient en surface, au niveau

des singularités à l’interface cuivre-céramique et se

propagent dans le cuivre cycle à cycle par fatigue en

laissant, dans le Cuivre, une strie de fatigue à chaque cycle.

La figure 8 montre une image MEB de la surface de rupture

dans la zone d’amorçage sur laquelle les stries de fatigue

sont clairement visibles ainsi que l’espace inter-stries qui

est compris entre 0,7 et 0,8 µm. Ces observations

permettent de conclure que la vitesse de propagation de la

fissure est de l’ordre de 0.7 μm par cycle thermique. Après

cette première phase de propagation cycle à cycle, la

surface de rupture change brutalement et on observe alors la

rupture fragile typique de la céramique. L’estimation de la

dimension de la fissure semi-elliptique juste avant la

rupture fragile de la céramique est cohérente avec la vitesse

de propagation de la fissure par cycle et la durée de vie

mesurée [1] (de l’ordre de 40 cycles pour cet exemple).

Figure 8 : Image MEB de la surface de rupture d’un DCB AlN-Cu

sous cyclage thermique T2=-30°C, T3=+180°C (tCu = 300µm,

tAlN = 635 µm). L’espace inter-stries pour 10 stries a été souligné

sur ce cliché et est proche 7.5

μ

m.

Par conséquent, la rupture peut se produire dans un

premier temps à partir d’un défaut pré-existant de la

céramique, dont la présence en volume est aléatoire et qui

conduit à une loi probabiliste de rupture. Si ce n’est pas le

cas, la géométrie du DCB ayant été optimisée, la rupture

pourra néanmoins se produire dans la céramique à partir

d’un défaut produit par la sollicitation de fatigue. Ce défaut

s’initie au niveau des singularités de l’assemblage DCB et

se propage cycle à cycle dans le cuivre jusqu’à atteindre

une dimension critique permettant la rupture fragile de

l’AlN. Ce constat nous a amené à traiter ce second

processus de rupture dans le cadre de la mécanique de la

rupture. Georges Irwin [5] a établi le premier le concept de

mécanique de la rupture en proposant d’isoler une région

entourant la pointe de la fissure pour établir les critères de

rupture (figure 9), ces concepts ont été généralisés plus tard

à d’autres types de singularités.

Figure 9 : Fissure de Référence de Griffith

Une fissure ou un angle rentrant constituent en effet des

concentrations de contraintes. En élasticité linéaire, on

montre que les contraintes ou les déformations tendent vers

l’infini lorsque la distance r à l’extrémité de la fissure ou au

sommet de l’angle tend vers zéro [5,6]. Un critère de

rupture local, fondé sur la contrainte maximale atteinte en

un point, n’est donc pas applicable. Des approches globales

portant sur les champs de contraintes, de déformation ou de

déplacement dans toute la zone au voisinage de la

singularité ont donc été introduites.

Il a été montré [5,6] que le développement asymptotique

des champs de contraintes, de déformation ou de

déplacement au voisinage de la singularité pouvait se

mettre sous la forme d’une somme de termes comportant

une fonction de forme, ne dépendant que le la position (r,

θ

)

d’un point vis-à-vis de la singularité et d’un facteur

d’intensité dépendant du chargement appliqué et des

conditions aux limites. Pour toute singularité la contrainte

évolue asymptotiquement comme

λ

r1. λ vaut 0.5 pour

une fissure dans un milieu homogène. λ peut également être

calculé analytiquement pour un coin rentrant à une interface

entre deux matériaux (dans notre cas le résultat du calcul

donne λ=0.42). Ainsi la forme du champ des contraintes

autour de l’extrémité de la fissure est connue à priori et est

indépendante de la longueur de la fissure et du chargement,

seule son intensité en dépend. Cette propriété remarquable

permet d’établir des critères de fissuration et de rupture

globaux fondés sur l’intensité des contraintes dans tout le

voisinage d’une singularité et non pas sur la valeur locale

d’une contrainte en un point.

B. Singularité

Dans le cas traité ici, la singularité est un angle de 90° à

l’interface entre le Cuivre et la céramique. Si la céramique

est bien élastique, ce n’est pas le cas du cuivre. Les

solutions analytiques ne seront donc pas directement

applicables. On s’appuie donc sur le calcul par éléments

finis (Code Abaqus) pour déterminer l’ordre de la

singularité dans la céramique et le domaine de validité du

développement asymptotique. Pour cela, on considère la

région de la céramique située dans une plage de distance r à

la singularité comprise entre 10 et 100 microns,

suffisamment loin du point singulier pour limiter les erreurs

numériques et suffisamment proche pour que le

développement asymptotique du champ des contraintes à

l’ordre 1 soit prépondérant. Sur la figure 10 est tracé le

produit 12

σ

λ

r pour diverses distances r et pour λ=0.5 (qui

permet de minimiser l’écart entre les courbes). Ce produit

ne dépend alors plus que de l’angle θ. Cette singularité de

0.5 étant la même que celle d’une fissure, les concepts

« classique » de mécanique de la rupture pourront

s’appliquer. On utilisera en particulier les fonctions de

formes de Westergaard f(

θ

) associées à chaque mode de

fissuration [6].

Figure 10 : Contrainte de cisaillement σ12

×

r

λ

en fonction de

θ

pour une singularité de 0,5 ?

C. Facteur d’Intensité des Contraintes

Une fissure plane se définit en effet par les paramètres

suivants, son plan (n), sa frontière (v) et le déplacement

relatif de ses faces (u) comme indiqué sur la figure 11. Ce

déplacement ayant trois composantes, on définit trois

modes élémentaires d’ouverture (mode I), de cisaillement

plan (mode II) et de cisaillement anti-plan ou déchirure

(mode III).

Figure 11 : Modes de déplacement I, II et III pour une fissure.

Les solutions asymptotiques du champ des contraintes et

des déplacements aux alentours de la fissure ont été

calculées analytiquement par Westergaard [6]. De manière

générale, on peut alors exprimer les champs de contraintes

comme suit [7] au premier ordre en r :

)()( 1

θθσ

λλ

n

i

III

In

ni

III

In

n

ijnij frKuetfrK −

==

−∑∑ == (11)

où n

K est le facteur d’intensité des contraintes associé à

chaque mode n et

()

θ

n

ij

f la fonction de forme, connue à

priori, associée à chaque mode et à chaque composante du

tenseur des contraintes. Le calcul numérique par éléments

finis permet de calculer les contraintes au voisinage de la

singularité et d’en déduire les facteurs d’intensité du mode

d’ouverture, KI, et du mode de cisaillement plan, KII. Ici

KIII=0, puisque nous travaillons en 2D. Une fois que KI et

KII ont été déterminés dans le repère initial attaché à

l’interface Cu-AlN, pour lequel l’axe 1 est parallèle à

l’interface et l’axe 2 lui est normal, des équations simples

[10] permettent d’exprimer KI

*(α) et KII

*(α) dans un second

repère en fonction de l’angle de rotation α (autour de l’axe

3) entre ces deux repères. On peut ainsi déterminer l’angle

α pour lequel KII

* est nul et KI

* est maximum en valeur

absolue, on le notera alors KI

m. Des critères de rupture sont

alors exprimés en fonction des facteurs d’intensités et de

leurs amplitudes.

D. Application, durée de vie du DCB.

Deux critères principaux de la mécanique de la rupture

pourront être utilisés ici. Premièrement, Griffith a établi

qu’une fissure dans un matériau fragile se propageait de

manière instable lorsque l’énergie élastique libérée par la

rupture devenait égale à l’énergie requise pour la création

de nouvelles surfaces libres, ce qui peut s’écrire comme un

critère sur la valeur de KI. Lorsque KI atteint la ténacité du

matériau KIc la fissuration instable se produit. Dans notre

cas, la rupture de la céramique s’initie à partir de la petite

fissure d’interface amorcée par fatigue du cuivre, dans le

cuivre, à l’interface cuivre / céramique. Comme la

propagation de cette fissure reste très modeste, on fera donc

l’hypothèse que la rupture de la céramique se produit si

KI

m=KIc.

Deuxièmement, pour la plupart des matériaux

métalliques ductiles, la vitesse de fissuration par fatigue

obéit à la loi de Paris. Lorsque des cycles d’amplitude

constante sont appliqués, la vitesse de propagation d’une

fissure est nulle tant que l’amplitude du facteur d’intensité

des contraintes est inférieure à un seuil ΔKIth, et la

fissuration instable se produit lorsque KI=KIc, entre les deux

une propagation cycle à cycle peut avoir lieu et suit la loi de

propagation suivante : m

KC

dN

da Δ= (11)

Où C et m sont des paramètres du matériau, où da/dN est

le taux de création d’aire fissurée par unité de longueur de

front de fissure et où ΔK est l’amplitude cyclique du facteur

d’intensité des contraintes. Il est à noter que lorsque l’aire

du défaut augmente KI augmente. Comme dans les essais

réalisés sur le DCB la fissure de fatigue se propage dans le

cuivre mais à l’interface Cuivre-AlN, c’est donc

l’amplitude de KI et de KII dans le repère attaché à

l’interface que l’on considèrera. Le protocole d’exploitation

des calculs numérique est donc le suivant, on effectue la

simulation numérique des divers chargements thermiques

du DCB, on analyse les champs au voisinage de la

singularité afin de déterminer KI et KII dans le repère

attaché à l’interface, puis on calcule leur amplitude. Plus

cette amplitude est grande et plus la durée de vie sera

faible. Enfin on détermine KI

m, et l’angle α correspondant

qui maximise KI

* et sur lequel se propagera la fissure dans

l’AlN. La rupture du DCB intervient lorsque KI

m atteint la

valeur de la ténacité de la céramique.

6

6

1

/

6

100%