Cours BTS Matériaux Ferreux / Non Ferreux - Fiches-land

Cours

BTS Matériaux Ferreux / Non

Ferreux MatériauxF-C-

a

I ) Généralités

Cours

BTS Matériaux Ferreux / Non

Ferreux MatériauxF-C-

a

II ) Etats métallurgiques

Cours

BTS Matériaux Ferreux / Non

Ferreux MatériauxF-C-

a

Cours

BTS Matériaux Ferreux / Non

Ferreux MatériauxF-C-

a

III ) Les fontes

C

OMPOSITIONS DES FONTES

On distingue les différentes fontes par leur pourcentage de carbone:

•

Fonte hypoeutectique : de 1,7 à 4,3 % de carbone ;

•

Fonte eutectique : 4,3 % de carbone

Cette fonte a la température de fusion la plus basse à 1135 °C.

•

Fonte hypereutectique : de 4,3 à 6,67 % de carbone ;

Les aciers cristallisent dans le diagramme fer-carbone métastable: fer-cémentite (ci-dessous

représenté), alors que les fontes cristallisent dans le diagramme fer-carbone stable : fer-

graphite. La différence entre ces 2 diagrammes réside en premier lieu dans la vitesse de

refroidissement, qui quand elle est assez lente, permet d'obtenir du graphite, et non de la

cémentite.

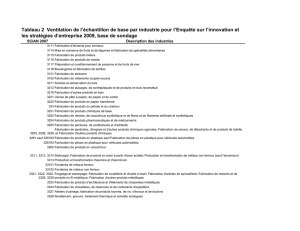

Diagramme de phase fer-carbone, permettant de visualiser conditions d'existence des fontes

Cours

BTS Matériaux Ferreux / Non

Ferreux MatériauxF-C-

a

L

A FILIERE DE LA FONTE

:

Fontes GJL

Fontes Grises

Fontes 1 fusion

Fontes non alliées Fontes alliées

Fontes blanches

Fontes GJMW

GJMB Fontes GJS

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

1

/

39

100%