Contribution à l‛étude des perturbations électromagnétiques

16/03/2004

SOLAZ Philippe Page 1 sur 33

Contribution à l‛étude des

perturbations électromagnétiques

conduites :

Usine d ‘électrolyse

Aluminium Pechiney de Lannemezan

16/03/2004

SOLAZ Philippe Page 2 sur 33

Sommaire

3.1.1. Fonction........................................................................................................................................................................7

3.1.2. Gestion d‛énergie et pollution harmonique des lignes 63 kV...........................................................8

3.1.3. Propagation des harmoniques. Perturbations produites [8]..............................................................8

3.1.4. Le cas des redresseurs [13].............................................................................................................................9

4.2.1. Présentation des groupes transformateurs-redresseurs.................................................................13

4.2.2. Technique de personnalisation des groupes [1] ....................................................................................14

5.4.1. Transformateur : voir annexe 4 folio 2NSE3 ......................................................................................18

5.4.2. Courant primaire du transformateur ..........................................................................................................18

16/03/2004

SOLAZ Philippe Page 3 sur 33

1. PRESENTATION GENERALE

Usine de LANNEMEZAN :

1.1. Situation géographique :

L‛usine Aluminium Pechiney est située sur le plateau de Lannemezan au pied des Pyrénées sur l‛axe

Toulouse Bayonne.

1.2. Bref historique :

En 1936, la production d'aluminium était fortement concentrée dans les Alpes. A l‛époque, le climat

international laissait présager un conflit imminent. L'Etat décida alors de protéger cette industrie en

l'éloignant le plus possible des frontières allemandes.

Le site de Lannemezan sera donc choisi pour plusieurs raisons :

-Géopolitique

-Existence d'une usine chimique depuis 1914

-Importantes ressources en terrain inexploité es

-Ressources énergétiques hydrauliques proches

La production est portée jusqu‛à 11000 Tonnes/an en 1960 pour arriver à 45000 Tonnes/an en 1980.

Aujourd‛hui, l‛usine de Lannemezan produit :

-40000 Tonnes/an de plaques destinées, après laminage, au bâtiment, à l‛emballage et à des

articles de grande consommation.

-des barres conductrices utilisées dans d‛autres usines, notamment d‛électrolyse.

-5000 Tonnes/an de lingots T destinés à la refonte.

Pour une production de 40000 tonnes, l'usine de Lannemezan reçoit :

-90 000 t d'alumine de Gardanne et La Barasse

-12 000 t de produits fluorés de Salindres

-16 000 t de coke des Etats-Unis

16/03/2004

SOLAZ Philippe Page 4 sur 33

-5 000 t de brai de l'usine CDT chimie de Port Le Bouc.

2. LE PROCEDE DE FABRICATION

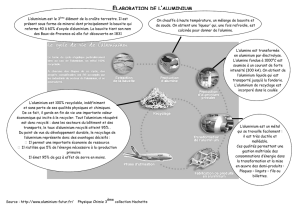

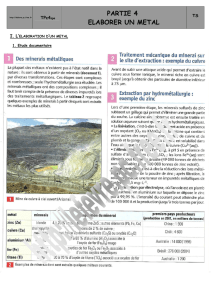

La production d‛aluminium se fait en deux étapes :

1. du minerai (bauxite), on extrait l'oxyde d'aluminium (alumine) à l'aide d'un procédé nommé

Bayer : le principe est basé sur la dissolution de l'alumine par la soude caustique pour la

transformer en aluminate de soude soluble. Cette opération est notamment réalisée dans deux

usines situées prés de Marseille. Elles expédient à Lannemezan, par trains complets, 100 000

tonnes d'alumine par an.

2. ensuite, on réduit cet oxyde en métal par l'action d'un courant continu de forte intensité (100

000 A). Cette opération est réalisée à Lannemezan. C'est le métallurgiste français Paul

Héroult qui en 1886 eut l'idée d'appliquer l'électrolyse à la fabrication de l'aluminium. L'astuce

d'Héroult, fut de travailler avec un mélange composé d'alumine (matériau isolant) et de

cryolithe (minerai naturel : fluorure double d'aluminium et de sodium). Ce mélange avait en

effet des caractéristiques électriques et thermiques permettant une mise en oeuvre réaliste,

c'est-à-dire une faible résistance électrique et des caractéristiques thermiques particulières

avec une température de fusion du mélange à 935 °C (température beaucoup plus basse que

celle de fusion de l'alumine à 2040 °C).

Cette opération a donc lieu à 960 °C dans une cellule d'électrolyse appelée cuve ou l'alumine est

dissoute dans un bain de cryolithe. Ce procédé donne lieu à un dégagement d'oxygène qui vient brûler

les anodes qu'il faut donc renouveler régulièrement. Un service spécialisé de l'usine fabrique le sous-

ensemble anodique.

L'aluminium liquide se dépose au fond de la cuve (cathode) d'où on l'extrait par aspiration dans une

poche de coulée étanche en acier garnie de briques réfractaires dans laquelle on réalise le vide partiel.

Ce métal est ensuite stocké dans des fours en fonderie. Il est ensuite solidifié sous forme de

plaques ou de lingots dans l'atelier de Fonderie.

On peut voir certains outillages utilisés pour la fabrication sur les photos qui suivent.

16/03/2004

SOLAZ Philippe Page 5 sur 33

CUVE :

SERIE DE 180 CUVES ALIMENTEES SOUS 800 V 100000 A :

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

1

/

33

100%