Les cellules de mesure de tension de bande à rude épreuve

52 Revue ABB 3/2001

Technology Review

es opérateurs de lignes de transformation en

continu savent que la mesure de tension de

bande doit être fiable s'ils veulent maximiser la qualité

de leurs produits et la productivité de leurs machines.

Mais, comme de nombreux autres équipements, si les

cellules de mesure de tension de bande fonctionnent

parfaitement en laboratoire, les difficultés commen-

cent dès leur fonctionnement en conditions d’exploita-

tion «normales».

De nombreux paramètres et événements fortuits

peuvent compromettre la fiabilité et la précision

des systèmes de mesure de tension de bande. Les

problèmes se traduisent par la dérive ou l’instabilité

des valeurs de sortie, avec un impact sur les perfor-

mances de la machine ou la qualité de production.

En fait, le manque de fiabilité des mesures est

fréquemment cité par les clients comme le principal

Les cellules de mesure

de tension de bande à

rude épreuve

Robert Sarnelli

L

Control output:

0-5 V, 0-10 V

or 4-20 mA

Instrument output:

0-10 V

Supply:

115 VAC

2

1

1

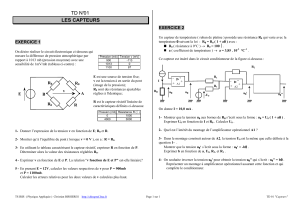

Exemple type de système de mesure de tension de bande

avec rouleau de mesure, cellules de mesure (1) et unité de con-

trôle (2). Les signaux de sortie sont transmis à des dispositifs de

visualisation et des régulateurs de tension de bande. Les cellules

de mesure de type «Pillow block» sont montées entre les paliers

supportant le rouleau de mesure et le bâti de la machine.

1

Dans l’industrie du papier, comme dans d’autres secteurs, la vitesse est un paramètre

essentiel. Par exemple, une machine à papier de cinq mètres de large peut produire un

kilomètre de papier par minute. Imaginez le coût que représente la casse brusque de cette

bande de papier pour le producteur et les problèmes qui résultent des centaines de mètres

de papier qui se répandent sur le sol de l’atelier; dans le jargon du métier, on appelle cela la

«gâche ».

Dans ce contexte, on comprend aisément pourquoi il est impératif de mesurer avec

fiabilité et précision la tension de bande dans des applications industrielles comme le film

plastique, le textile et l’impression. Malheureusement, les cellules de mesure de tension de

bande sont souvent mal adaptées aux environnements difficiles de l’industrie.

Depuis plusieurs années, ABB propose des cellules de mesure hautes performances

qui marquent une avancée majeure dans ce domaine. Basées sur

la technologie Pressductor®, exclusivité ABB, elles offrent

la robustesse et la précision exigées par le monde

industriel.

Revue ABB 3/2001 53

handicap de la mesure de tension de

bande.

Anatomie d’un système

de mesure de tension

de bande

Un système de mesure de tension de

bande comprend habituellement deux

cellules de mesure montées de part et

d’autre d’un rouleau (généralement non

entraîné) de la ligne de production et

raccordées par un câble de signaux à une

unité de contrôle . Ce rouleau est

appelé rouleau de mesure. L’électronique,

qui peut soit être installée sur la machine

elle-même, soit être déportée, amplifie,

met en forme et éventuellement combine

les signaux de sortie des cellules de

mesure.

On distingue deux modes de montage

de base des cellules de mesure: d’une

part les cellules de type «pillow block» qui

se montent entre les paliers à semelles

supportant le rouleau et le bâti de la

machine et, d’autre part, les cellules de

mesure couplées à l’arbre qui sont

montées directement sur chaque extrémité

du rouleau de mesure et fixées au bâti de

la machine .

Le capteur à l’intérieur de la cellule de

mesure est l’élément sensible qui convertit

les forces mécaniques en signaux élec-

triques. La cellule de mesure a un triple

rôle: maintenir et protéger le capteur, et

diriger les forces de la bande vers cet

élément sensible.

Déterminer l’étendue de mesure appro-

priée d’une cellule de mesure, c’est-à-dire

sa capacité nominale, est généralement la

tâche la plus importante, et souvent la

plus ardue, lors de la spécification des

cellules de mesure pour l’application

envisagée. Pour obtenir une mesure fiable,

cette étendue doit prendre en compte des

facteurs comme la nature de la bande, le

niveau de tension, la vitesse de défilement

de la bande et la laize, de même que les

angles d’embarrage de la bande sur le

rouleau de mesure.

Impact des conditions

d’exploitation

La maintenance ou le remplacement

fréquent des cellules de mesure au sein

2

1

Glossaire

Butée mécanique : empêche un capteur à déplacement

d’aller au-delà d’un certain point lors de l’application d’une

surcharge.

Capteur : élément sensible d’une cellule de mesure qui

convertit les forces mécaniques en signaux électriques.

Cellule de mesure : structure mécanique logeant un ou

plusieurs capteurs.

Charge nominale : ou capacité. Charge maximale qu’une

cellule de mesure peut mesurer avec une précision

maximale.

Chocs : charges transitoires brutales.

Classe de précision : ou précision de mesure.

Combinaison de plusieurs erreurs de la cellule de mesure

exprimée en pourcentage de la charge nominale.

Déplacement : mouvement physique dans la cellule

de mesure provoqué par l’application d’une force

mécanique.

Dérive : variation du signal de sortie à une tension de

bande constante.

Dérive du zéro : variation du signal de sortie à une

tension de bande nulle.

Domaine d’emploi : ou domaine d’application. Rapport

de la charge maxi sur la charge mini entre lesquelles les

paramètres de calibration de la cellule de mesure sont

conservés.

Embarrage : arc de cercle d’un rouleau recouvert par la

bande de matériau. Généralement exprimé en degrés.

Joint d’étanchéité : joint caoutchouc ou plastique empê-

chant la pénétration de contaminants à l’intérieur de la cel-

lule de mesure.

Perturbation électromagnétique : perturbation élec-

trique d’un système de mesure provenant notamment de

câbles de puissance et d’entraînements à vitesse variable.

Perturbation radioélectrique : perturbation du système

de mesure provenant des fréquences radio

(ex., talkie-walkies et téléphones cellulaires).

Réétalonnage : nouveau réglage du zéro et des valeurs

de gain.

Remise à zéro : réglage du zéro correspondant à

l’absence de tension de bande.

Répétabilité : aptitude d’un système de mesure à

reproduire des résultats de mesure successifs d’une

même grandeur (tension de bande).

Surcharge : valeur de charge provoquant une

modification permanente des paramètres de calibration

de la cellule de mesure.

Unité de contrôle : convertit le signal de sortie de la

cellule de mesure en un signal envoyé aux dispositifs de

visualisation, de contrôle et de régulation.

Control output

0-5 V, 0-10 V or 4-20 mA

Instrument output:

0-10 V

Supply:

115 VAC

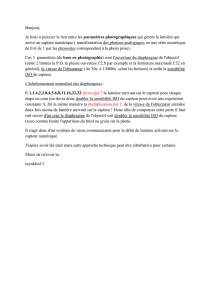

Les cellules de mesure circulaire (mesures radiales) sont

montées à l’intérieur des flancs de la machine et couplées à l’arbre

du rouleau de mesure.

2

54 Revue ABB 3/2001

Technology Review

des sites de fabrication peut être réelle-

ment problématique, voire remettre en

cause l’intérêt de la mesure de tension de

bande. Mais pourquoi un tel manque de

fiabilité? Alors que théoriquement les

cellules de mesure sont conçues pour

relever les défis d’un environnement

industriel, le nombre élevé de paramètres

influents est un vecteur de non-fiabilité

ou de réduction de la durée de vie

(cf. Tableau).

Les cellules de mesure fonctionnent

en continu, elles sont en permanence

soumises aux efforts exercés par la bande

et aux contraintes d’environnement; par

conséquent, l’effet cumulé de faibles

probabilités de défaut peut être source de

défaillance et de manque de fiabilité.

Surcharges et chocs

Lorsque le rouleau de mesure est sujet

à des surcharges et des chocs, la cellule

de mesure peut instantanément être

décalibrée, voire détruite. L’inertie d’un

rouleau à compenser lors d’un arrêt

d’urgence peut engendrer des surcharges

très élevées, tout comme la bande qui

s’enroule autour d’un rouleau après une

casse ou une personne qui marche par

inadvertance sur un rouleau de mesure.

Perturbations

électromagnétiques et

radioélectriques

Les câbles de raccordement entre la cel-

lule de mesure et l’électronique agissent,

en réalité, comme une grande antenne qui

capte les perturbations d’origines diverses.

Les câbles de puissance et les systèmes

d’entraînement sont les principaux respon-

sables, mais le phénomène est aujourd’hui

amplifié par la prolifération des télépho-

nes mobiles et autres dispositifs sans fil

utilisés en milieu industriel.

Les câbles de raccordement, avec leurs

résistances et leurs valeurs d’impédance,

sont très sensibles aux tensions et

courants induits. En minimisant ces effets

par une meilleure conception et construc-

tion des cellules de mesure, on renforce la

tenue aux perturbations. Par ailleurs, le

mode de cheminement des câbles et le

blindage des câbles de puissance et de

signaux jouent un rôle essentiel.

Contamination

L’humidité et les fluides, les fumées qui

déposent des agents polluants et corrosifs,

ainsi que les impuretés peuvent compro-

mettre le bon fonctionnement des cellules

de mesure, des câbles et de l’électronique.

Qui plus est, ces contaminants sont

souvent présents dans un environnement

d’exploitation «normal».

Le capteur produisant un signal analo-

gique basse tension, il est particulièrement

sensible à l’humidité par une mauvaise

étanchéité.

La corrosion affecte souvent les orga-

nes mécaniques – un problème évident

avec les capteurs à déplacement. Par

ailleurs, le fonctionnement des butées

mécaniques largement utilisées pour

prévenir les surcharges peut être perturbé.

Les butées enclenchent trop tôt, ce qui

réduit l’étendue de mesure de la cellule et

diminue sa sensibilité et/ou sa précision.

Incidence de la conception

et du mode de fonctionnement

de la machine

La qualité des mesures est également

influencée par des facteurs liés à la

configuration et au montage d’un système

de mesure de tension de bande et au

mode de fonctionnement de la ligne de

transformation.

Vibrations

Parties intégrantes de la structure méca-

nique, les cellules de mesure sont tout

à la fois victimes et responsables des

vibrations naturelles de la machine. Ces

vibrations compliquent les mises en route

de la machine et ramènent une fréquence

de résonance dans la plage de vitesse

de fonctionnement de la machine. Le

fonctionnement à grande vitesse, comme

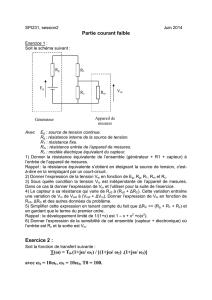

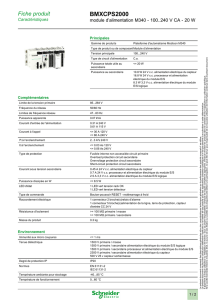

Paramètres d’influence des

performances des cellules

de mesure

Evénement

Surcharges

Chocs

Application,

installation et utilisation

Type de roulement

Disposition de montage

Surdimensionnement et sous-

dimensionnement

Valeur d’embarrage

Angles d’embarrage

Manutention

Conditions d’exploitation

Produits chimiques

Perturbations électromagné-

tiques et radioélectriques

Fumées transportant des

agents corrosifs et/ou dépôts

Humidité

Impuretés

Température ambiante

Gradient de température

Contribution aux vibrations

Effet des vibrations sur les

mesures

Revue ABB 3/2001 55

pour le bobinage et l’impression, est parti-

culièrement sensible aux vibrations.

Variations de température

Du fait de la dilatation et la contraction

thermiques du rouleau de mesure, des

forces axiales agissent sur la cellule de

mesure, forces qui doivent être atténuées

pour garantir la précision des mesures.

Cependant, la répartition thermique

non homogène au sein de la cellule a

généralement des effets importants. Les

roulements à rouleaux et les roulements

fraîchement graissés ont tendance à

s’échauffer, provoquant des gradients de

température dans la cellule de mesure.

Ils imposent des contraintes internes

susceptibles d’entraîner des dérives de

mesure. Les cellules de mesure mettent

généralement en œuvre une forme de

compensation thermique visant à réduire

l’impact des gradients de température.

Dimensionnement

Pour les cellules de mesure, la tendance

est au surdimensionnement en terme de

capacité nominale, partant du principe

que «qui peut le plus, peut le moins».

Mais la classe de précision, la répétabilité

et autres paramètres de calibration sont

spécifiés pour une charge nominale, les

cellules de mesure offrant leurs meilleures

performances lorsqu’elles fonctionnent en

régime nominal. Exploitées à des valeurs

de tension de bande inférieures, les

grandeurs d’influence (ex., température,

perturbations électromagnétiques et

radioélectriques) constituent une part plus

importante de la force totale mesurée.

Le rapport signal-bruit diminue, donnant

des mesures moins fiables.

Montage et alignement de la

cellule de mesure

Un montage insuffisamment rigide –

notamment des modes de fixation structu-

rellement peu solides – n’est pas rare dans

l’industrie. On sous-estime facilement la

tendance à la flexion des rouleaux soumis

aux efforts de la bande.

Un défaut d’alignement du rouleau, des

roulements inadaptés, et la non-prise en

compte de la dilatation et de la contrac-

tion thermiques lors de la conception de

la ligne de transformation, contribuent

également à générer des efforts «parasites»

qui faussent les mesures.

Technologie des capteurs

Alors que les cellules de mesure sont pro-

posées dans un large éventail de concep-

tions par de nombreux constructeurs, elles

ne mettent en œuvre généralement que

quelques principes de fonctionnement au

niveau du capteur. Deux de ces principes

s’appuient sur un déplacement dans la

cellule de mesure et le capteur produisant

un signal de mesure électrique propor-

tionnel à la force mécanique appliquée.

La technologie qui domine est celle des

jauges de contrainte suivie, loin derrière,

par le transformateur différentiel LVDT

(linear variable differential transformer).

Une troisième technologie exploite les

propriétés magnétiques intrinsèques de

certains aciers pour produire un signal

sans déplacement au sein du capteur.

C’est cette technologie de pointe qui est

au centre des travaux de développement

d’ABB dans le domaine de la mesure de

force, avec des produits commercialisés

sous la marque Pressductor®. En 1998,

ABB a lancé une nouvelle gamme de

cellules de mesure extrêmement fiable et

robuste basée sur le principe de fonction-

nement Pressductor®, avec une conception

mécanique qui contribue à accroître la

qualité des mesures.

Technologie des jauges de

contrainte

Soit un fil de cuivre de section et de

résistance électrique données; sous l’effet

d’une force, le fil s’allonge. Au fur et à

mesure que la section du fil diminue du

fait de son allongement, sa résistance

électrique augmente. En mesurant cette

variation de résistance, un signal élec-

trique peut être produit qui est propor-

tionnel à la force mécanique appliquée.

Tel est le principe de fonctionnement de

base d’un capteur à jauges de contrainte.

L’élément sensible de ce type de

capteur est constitué essentiellement de

fils très fins ou de feuilles métalliques

56 Revue ABB 3/2001

Technology Review

minces formant une grille électrique sur

un substrat. Au moins deux de ces

éléments sensibles de la taille d’un timbre

poste sont reliés à des surfaces internes

opposées de la cellule de mesure en des

points stratégiques .

La cellule de mesure à jauges de

contrainte est conçue pour permettre aux

surfaces internes opposées une traction

sur un des côtés et une contraction sur

l’autre côté lorsque la cellule est soumise à

une force mécanique. Les éléments

sensibles, soigneusement positionnés et

reliés aux surfaces, suivent étroitement ces

mouvements .

Les deux éléments sensibles sont

montés en un circuit électrique classique

de type pont de Wheatstone. Le déséquili-

bre électrique produit dans le pont par les

variations de résistance des éléments

sensibles engendre le signal de mesure.

Le déplacement au sein des cellules de

mesure à jauges de contrainte utilisées sur

les lignes de transformation et autres

applications de mesure de tension de

bande se situe entre 0,11 et 0,22 mm. Les

éléments résistifs sont généralement des

dispositifs de 350 ohms, produisant des

variations de résistivité à l’échelle du

micro-ohm. Le signal de sortie du pont de

Wheatstone est de 30 millivolts environ, ce

qui correspond à une puissance de l’ordre

de 2,5 microwatts.

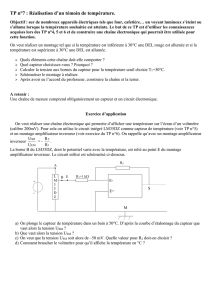

Capteur LVDT

Un capteur à transformateur différentiel

LVDT convertit le déplacement produit

dans une poutre en flexion en porte à

faux (lorsqu’une force mécanique est

appliquée à la cellule de mesure) en un

déséquilibre dans deux bobines de

transformateur pour générer un signal de

mesure .

La poutre en flexion déplace un noyau

situé entre une bobine du primaire du

transformateur et deux bobines du secon-

daire dans le sens de la force. Au fur et à

mesure que le noyau se déplace, il

modifie le couplage magnétique entre le

primaire et le secondaire. Le signal de

sortie de la cellule de mesure est la

différence entre les tensions induites dans

les deux secondaires. Lorsque la cellule de

mesure est au repos, le noyau reste dans

une position neutre qui produit un

couplage équilibré entre les bobines

primaire et secondaires, créant une

tension nulle et donc aucun signal de

mesure.

Le capteur LVDT fournit un signal

fort – en général une tension de sortie de

5 volts. Il exige, toutefois, un déplacement

important pour produire un signal de

5

4

3

L∆L

∆RR

Les jauges de contrainte collées de la cellule de mesure

s’allongent ou se contractent lorsqu’une force mécanique leur

est appliquée.

3Un signal est généré lorsque la poutre de mesure de la

cellule à jauges de contrainte fléchit sous les efforts mécaniques.

4

Primary

Flex point

Vo=(S2-S1)

S1

S2

Dans la technologie à capteur LVDT, la tension de la bande déforme une plaque

pivotante par rapport au corps de la cellule de mesure, provoquant le déplacement

d’un noyau de ferrite entre des bobines électromagnétiques pour produire un signal

de mesure.

5

6

6

7

7

8

8

1

/

8

100%