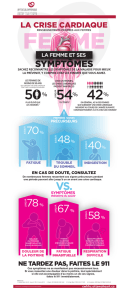

Exemple d`observation de fissuration par fatigue - Ben-AF

ESSAI DE FATIGUE

Introduction

Dans la plupart des applications, les efforts appliqués ne sont

pas simples et constants, mais variables et répétés. Lorsque

les pièces sont soumises à ce genre d’efforts, elles se

rompent au bout d’un certain temps plus ou moins long, sans

que jamais la contrainte ne dépasse la résistance à la rupture

et même parfois à la limite élastique. Ainsi les constructeurs

ont mis au point des méthodes de sollicitations variables

dans le temps. Il en existe plusieurs méthodes selon qu’il

s’agisse de traction-compression, flexion plane, flexion

rotative ou de la torsion.

La rupture d’un matériau sous l’effet des contraintes

répétées ou alternées s’appelle « fatigue » et son aptitude à

résister à la rupture s’appelle « endurance ».

Exemple d’observation de fissuration par fatigue

Figure : Rupture fragile d’un liberty-ship (seconde guerre mondiale) au cours d’un hiver

rigoureux, (b) rupture d’un autopont lors d’un tremblement de terre.

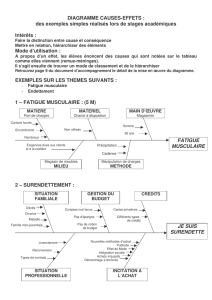

Sollicitations dans un essai de fatigue

1. Sollicitation alterné : les efforts changent de signes alternativement entre deux

valeurs égales en intensité (+F) et (-F) autour d’une position d’équilibre.

2. Sollicitation répétée : les efforts de même sens varient de zéro à une contrainte

valeur (+F) ou (-F) et vis-versa

3. Sollicitation ondulée : les efforts de même sens varient d’une valeur F1 à une

valeur F2 supérieure en intensité.

4

Durée de vie=nombre de cycles de contraintes

Paramètres influençant la durée de vie:

La différence de contraintes : Δσ

La géométrie du détail de construction;

Les caractéristiques du matériau;

Les effets de l’environnement .

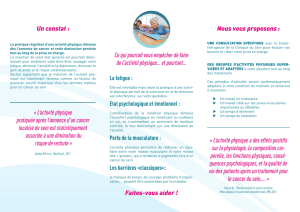

Courbes de Wöhler, courbes S-N

Les essais de fatigue conventionnels consistent à soumettre une éprouvette de

traction-compression ou de flexion à des cycles de contraintes. On mesure le

nombre de cycles à rupture N pour chaque type de sollicitation (), puis on trace la

courbe S-N, qui donne la variation de la contrainte en fonction du nombre de

cycles à la rupture.

Nombre de cycles

Figure : Courbe de Wöhler,

donnant la durée de vie d’un

matériau métallique en

fonction de l’amplitude de

contrainte appliquée.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

1

/

16

100%