Régulation de processus par un capteur de pH

AUT 04-09 Thema pH - Flexim - FHI - ODS - Instrument.indd 4 08-06-12 09:13

Nouveau capteur et maintenance réduite

Auteur : Harold van den Hauten

Magazine : Automatie – n° 6 - 2012

Régulation de processus

par un

capteur de pH

La régulation de processus par le biais de capteurs de pH réclame une attention

particulière. En effet, ces capteurs nécessitent une maintenance régulière due aux

propriétés de l’électrode de référence. Cet article présente une nouvelle approche

qui exige une maintenance sensiblement moindre. Ici, pas d’électronique intelli-

gente ni de traitements informatiques, mais un retour aux sources : le processus

chimique au sein du capteur.

Ag/AgCI

(Buffer 7.0)

Zure oplossing

mV

+59,16

-59,16

OH-OH-

OH-

OH-

OH-

OH-

OH-

OH-

OH-

OH-

H+

H+

H+

H+

H+

H+H+

H+

H+

H+

0

6 8 p H7

Alkalische oplossing

Hoge impedantie

Glas membraan

1 2

2012 [ Automatie 6 ] 5

AUT 04-09 Thema pH - Flexim - FHI - ODS - Instrument.indd 5 12-06-12 16:27

L’acidité (pH) est une caractéristique intéressante de

tout processus, produit ou ux de déchets. En effet,

la cinétique de nombreux processus chimiques est

dépendante de la concentration de la solution en ions

hydrogène. Ceci vaut pour les processus de produc-

tion, mais aussi pour les processus qui ont un impact

sur l’installation ou l’environnement. Songez à la cor-

rosion ou à la pollution des eaux souterraines et de

surface.

L’acidité s’exprime en une valeur de pH, une mesure

indiquant l’acidité d’une solution aqueuse. L’acidité

est déterminée par la concentration en hydrogène

sous forme d’ions hydrogène (H+) et d’ions hydrox-

yles (OH-). Dans une solution aqueuse, cette concen-

tration est susceptible de varier de 1 à 10 ou 14 mol/l.

Il s’agit là d’une plage très importante.

C’est la raison pour laquelle le chimiste danois So-

renson a proposé en 1909 la notation pH.

Dans la pratique, on peut admettre que le pH corre-

spond au logarithme négatif de la concentration en

ions d’hydrogène (pH = -log [H+]).

Techniques de mesure

Diverses techniques permettent de mesurer le pH.

Les techniques les plus utilisées sont les suivantes :

papier indicateur de pH et mesure électrochimique

au moyen d’une électrode indicatrice de pH. Dans cet

article, nous accordons une attention particulière à

cette dernière méthode de mesure.

La détermination de l’acidité étant importante pour

nombre de processus, il est logique que la mesure de

pH soit aussi courante dans l’industrie. L’installation

d’un capteur de pH est une opération de routine

qui ne présente le plus souvent aucune difculté

majeure. Toutefois, l’exécution de mesures dans le

cadre de processus spéciques ne va pas sans poser

un certain nombre de problèmes. Avant d’aborder ces

problèmes et leurs solutions, il nous paraît utile de

vous proposer d’abord une description du fonctionne-

ment d’un capteur de pH classique.

Ensuite, nous nous pencherons sur une nouvelle

électrode : le capteur différentiel mis au point aux

Pays Bas par la division analytique de Yokogawa

établie à Amersfoort.

Électrode de mesure de pH conventionnelle

Un capteur de pH se compose d’une électrode de

mesure du pH et d’une cellule de référence. Ensem-

ble avec le liquide de processus, elles forment un

circuit de mesure. Réalisée en verre, l’électrode de

mesure du pH (gure 1) est dotée d’une membrane

en verre. Cette membrane présente la propriété

suivante : une différence de potentiel apparaît en

présence, de part et d’autre de la membrane, d’un

liquide (électrolyte) dont la composition ionique est

identique, mais dont la concentration en ions diffère.

L’électrode de mesure a pour mission de générer une

tension dont la valeur a un lien direct avec la con-

centration en ions hydrogène du liquide de proces-

sus. Côté intérieur, l’électrode est remplie de ce qui

est appelé une solution tampon, un liquide dont le

pH est constant. Neutre en général (pH 7), la solution

tampon est en contact avec un sel d’argent (chlorure

d’argent), lequel enrobe un l d’argent. Si le liquide

de processus est également neutre, l’électrode gé-

nère une tension nulle (voir graphique de la gure

1). Sur la gure 1, on observe également qu’un pH

6 correspond à une tension de +59,16 mV et un ph 8

à une tension de 59,16 mV. Toutefois, ces tensions

doivent être mesurées par rapport à une électrode

de référence stable an d’empêcher que d’autres

composants que les ions hydrogène inuent sur la

mesure.

La gure 2 illustre l’électrode de référence.

Une cellule de référence caractéristique contient une

sonde en argent revêtue d’une couche de chlorure

d’argent indissoluble (AgCl). La sonde est immergée

dans un électrolyte, une solution de sel de potassium

(KCl). Cet électrolyte se présente souvent sous la

forme d’un gel très visqueux de manière à ce qu’un

minimum de sel passe à travers le diaphragme et dis-

paraisse dans le liquide de processus.

Toute perte d’électrolyte aurait pour effet d’abréger

la durée de vie de l’électrode et donc augmenterait

les coûts de maintenance. Le diaphragme poreux

se sature d’électrolyte, ce qui crée un contact gal-

vanique avec le liquide processus. . Ce diaphragme

peut être exécuté en matière synthétique, mais aussi

dans un matériau naturel tel que le bois.

L’électrode de référence sert à réaliser et maintenir

une liaison au potentiel nul stable qui doit servir de

référence pour l’électrode de mesure.

La gure 3 illustre le circuit complet. Le circuit élec-

trique est formé à partir des différentes tensions gé-

nérées à la surface des matériaux et des résistances

de ces matériaux. La tension résultante est désignée

par l’expression Et. Si le circuit de mesure du pH

remplit sa mission sans erreur, la tension Et dépend

exclusivement du pH du liquide de processus.

Cependant, nous savons que dans la pratique, le cas

idéal ne se présente jamais.

Et en effet, des facteurs perturbateurs peuvent ap-

paraître.

Quels sont les incidents pouvant survenir ?

L’électrode de mesure peut vieillir et l’usure provo-

quée par le liquide de processus peut entraîner des

dégâts à la fragile membrane de verre. La résistance

électrique du verre risque d’en être altérée et la

mesure de pH faussée. Par ailleurs, la pénétration

éventuelle de uide de traitement à travers le dia-

phragme de l’électrode de référence est susceptible

de perturber l’équilibre électrochimique au sein de

cette dernière. On parle alors d’empoisonnement de

l’électrode. L’électrode de mesure est alors privée

de référence stable et les mesures du pH cessent

d’être ables. Le liquide de processus peut égale-

ment recouvrir ou obturer le diaphragme. Cela se

traduit en fait par une résistance accrue et souvent

variable. Cette variation crée une tension incorrecte

et de là, une mesure de pH erronée. Enn, à terme,

l’électrolyte de l’électrode de référence va s’épuiser

entraînant une interruption du circuit. On parle alors

généralement d’un circuit à valeur ohmique élevée.

L’encrassement est donc susceptible de poser prob-

lème à brève échéance.

Quoique des problèmes puissent se manifester en

différents points du système, la pratique révèle que

la grande majorité d’entre eux affecte l’électrode de

référence. Diverses solutions permettent d’y remé-

dier. Pour commencer, l’électrolyte de l’électrode de

référence se présente sous la forme d’un gel ou d’une

Ag/AgCl

(tampon 7,0)

Impédance élevée

Membrane en verre

Électrode de référence

Fil d’argent - Ag

Solution acide Solution alcaline

Sonde de référence -

Ag/AgCl

Électrolyte (KCl)

Diaphragme

E5E4E1E2E3

E5

E4

Et

Et

E3

E2

E1

Elektrolyt

Elektrolyt

Membraan

Diafragma

Procesvloeistof

R

R

R

R

R

3

4a

4b

6 [ Automatie 6 ] 2012

AUT 04-09 Thema pH - Flexim - FHI - ODS - Instrument.indd 6 12-06-12 16:27

pâte, comme nous en avons déjà fait état plus haut.

Cette consistance permet à l’électrode de conserver

plus longtemps son électrolyte. En conséquence, la

fréquence des opérations de maintenance diminue.

Dans certains cas, on procède à l’ajout d’un réser-

voir d’électrolyte supplémentaire. Ce réservoir peut

parfois être soumis à une pression supérieure à celle

du processus lui-même. L’écoulement positif de

l’électrolyte à travers le diaphragme prévient toute

pénétration du liquide de processus et tout empoi-

sonnement de l’électrode par ce dernier. Une autre

approche réside dans l’application de liaisons liq-

uides supplémentaires au sein de l’électrode de ré-

férence. La présence de ces liaisons liquides entraîne

la formation de plusieurs chambres d’électrolyte,

lesquelles préservent davantage la sonde de réfé-

rence de toute contamination.

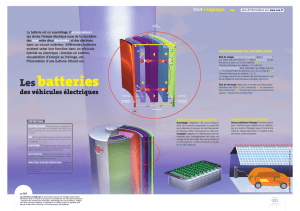

Approche inédite

Ancienne entreprise néerlandaise connue comme

l’ancienne Electrofact par les plus âgés, la société

Yokogawa établie à Amersfoort a imaginé une solu-

tion totalement inédite pour venir à bout de la prob-

lématique qui caractérise l’électrode de référence.

Il s’agit de l’électrode de référence différentielle au

sodium, laquelle porte le numéro de référence SC24V.

Les lettres SC renvoient à la conjugaison des termes

« Superb Combination » ; présages de grande qualité.

Sur le plan mécanique, le capteur se compose de

quatre éléments : électrode de mesure du pH, élec-

trode de verre sensible au sel (la référence aupara-

vant), sonde de température et dispositif liquide de

mise à la terre (ORP). Ce qui nous intéresse ici, c’est

le mode de fonctionnement de cette solution conçue

pour venir à bout de la problématique évoquée.

Les nouvelles techniques rencontrent souvent des

problèmes inédits. Par conséquent, nous allons

également nous pencher sur leurs limitations éven-

tuelles.

Propriétés

Le capteur SC24V est doté d’un certain nombre de

propriétés remarquables. La différence majeure en-

tre ce nouveau capteur et un capteur convention-

nel réside dans le remplacement de l’électrode de

référence par une électrode de verre au sodium. En

présence de sels alcalins dans le uide de traitement,

ce verre génère une tension de l’ordre du millivolt.

Cette tension servira de référence pour l’électrode de

mesure du pH. Il n’y a aucun contact ouvert avec un

élément Ag/AgCl ; donc le risque d’empoisonnement

est inexistant. Le pont liquide a disparu entraînant

avec lui la problématique du recouvrement et de

l’obturation. Enn, ce nouveau capteur est dépourvu

de réservoir d’électrolyte réclamant un renouvelle-

ment régulier. Résultat : un capteur apte à une ex-

ploitation prolongée sans nécessiter aucune mainte-

nance.

Inconvénients

Certains inconvénients sont à prendre en compte.

Il ne s’agit pas ici d’une réelle mesure de pH, donc

lorsqu’une valeur de pH précise doit être connue, ce

capteur n’est pas utilisé. Par contre, il est parfaite-

ment adapté à la régulation de pH, basée le plus sou-

vent sur des différences de pH. Nous verrons que le

signal transmis par le capteur dépend de l’évolution

E1 Différence de potentiel entre le processus et l’électrode de pH en verre

E2 Différence de potentiel entre l’électrolyte et l’électrode de pH en verre

E3 Différence de potentiel entre la sonde et l’électrolyte

E4 Différence de potentiel entre la sonde de référence et l’électrolyte

E5 Différence de potentiel entre l’électrolyte et le processus (potentiel de diffusion)

Fluide de traitement

Membrane

Électrolyte

Électrolyte

Diaphragme

Circuit de mesure du pH

Détail de l’extrémité du capteur

Capteur SC24V

Électrode différentielle SC24V conçue par Yokogawa

Électrode de mesure du pH

Sonde de température

Électrode au sodium Dispositif liquide

de mise à la terre

5a

5b

11222a

11222a AUT Flexim.indd 1 12-06-12 15:15

AUT 04-09 Thema pH - Flexim - FHI - ODS - Instrument.indd 7 12-06-12 15:17

de la teneur en ions salins du liquide de processus et que la gamme de mesure est

moins large que celle d’un capteur classique de mesure du pH. Nous parlons ici

d’une mesure différentielle du pH en comparaison avec la méthode classique, dans

laquelle une électrode de référence en parfait état génère une tension de référence

stable.

La méthode classique donne une mesure absolue. En revanche, dans la mesure rela-

tive du pH, la tension de référence est fournie par l’électrode sensible aux ions sa-

lins, laquelle génère une tension qui dépend de la concentration en sels du liquide

de processus. Si la teneur en sels uctue, la tension de référence varie également.

Est-ce important ou pas ? C’est ce qui nous allons voir plus loin.

Pour que le pH évolue de 0,2 point consécutivement à un changement de la teneur

en sels du liquide de processus, il faut modier de 25 % la concentration en sels

du processus. Ceci est assez improbable dans le cadre de nombreux processus,

mais ce n’est malgré tout pas impossible. Une telle évolution n’est pas exclue. Pour

mémoire : une modication restreinte de la concentration en ions H+ entraînera,

comme il se doit, une évolution correspondante de l’indication du pH.

La mesure du pH repose sur l’utilisation des « sels du processus » comme référence.

Donc, l’exécution de telles mesures requiert la présence de ces sels.

Un étalonnage s’avère bel et bien indispensable. Comme précédemment indiqué,

une mesure de pH n’est correcte que dans le cas de petites variations de la teneur

en sels dans le liquide de processus. Les mesures effectuées avec ce capteur sont

linéaires entre pH 3 et pH 13. En conséquence, la plage de mesure de ce capteur est

plus restreinte, surtout côté acide, que lors d’une mesure classique du pH.

Applications

Les propriétés du capteur différentiel le rendent particulièrement adapté dans des

applications de contrôle de procédés. Ce capteur stérilisable s’utilise lorsque le

processus n’autorise aucune contamination au chlorure de potassium (KCl), si min-

ime soit elle. L’élimination de tout contact ouvert avec le processus (absence de

diaphragme) permet effectivement à ce capteur de remédier à la majorité des prob-

lèmes rencontrés avec d’autres capteurs de pH. Comme prévu, la maintenance de

ce nouveau capteur s’en trouve considérablement allégée.

D’autres applications jugées contraignantes en général sont à la portée de ce cap-

teur. Nous pensons entre autres à la production de chlore par électrolyse de sau-

mures, à certaines applications dans l’industrie du papier et de la pâte à papier ainsi

qu’à divers processus caractérisés par des uctuations importantes de la pression

et en présence de températures élevées.

Le capteur de pH classique repose sur l’utilisation d’une électrode de verre à valeur

ohmique élevée et d’une électrode de référence à valeur ohmique faible. Le capteur

différentiel utilise en revanche deux électrodes de verre à valeur ohmique élevée.

Ce système nécessite par conséquent l’emploi d’un autre transmetteur doté de deux

entrées à impédance élevée.

Il est possible de tester l’opérabilité de ce capteur au moyen de tampons standard,

mais le recours à ces derniers ne permet pas de procéder à l’étalonnage requis. À

cette n, il convient d’employer des tampons spéciques à teneur élevée en sodium.

Conclusion

En résumé, le capteur différentiel promet d’améliorer considérablement les sys-

tèmes de régulation du pH, surtout dans le cadre d’applications difciles. La pra-

tique a conrmé cette hypothèse, et le fabricant table sur un système dont les

besoins en maintenance sont sensiblement réduits ainsi que sur une longévité très

élevée du capteur.

Cette longévité devrait être supérieure d’un facteur 10 au moins par rapport à celle

d’un capteur de pH conventionnel.

Le métier repose sur la maîtrise

À l’heure de l’automatisation poussée de la production, il est réjouissant de

voir que certains métiers « d’antan » survivent encore. C’est incontestable-

ment le cas dans le domaine de la production d’électrodes de verre pour

capteurs de pH. Le capteur différentiel de pH présenté dans cet article est

un produit complexe qui repose largement sur le savoir faire du soufeur de

verre. Il faut plusieurs années pour former un soufeur de verre et lui ap-

prendre toutes les celles du métier. Le montage des deux capteurs néces-

site l’utilisation de quatre verres de composition distincte. En outre, il faut

ménager un espace sufsant pour accueillir une sonde de température. Les

dimensions doivent être parfaitement respectées, en particulier l’épaisseur

de la membrane de verre doit être tout à fait précise. La photo montre le ver-

rier Jordi van den Heuvel à l’ouvrage.

Le soufage du verre est un métier traditionnel à l’honneur chez Yokogawa

à Amersfoort. Entreprise néerlandaise spécialisée depuis les années trente

dans la fourniture d’équipements de mesure de pH, la société Electrofact est

le berceau de cette verrerie. L’absorption d’Electrofact par Yokogawa, une so-

ciété japonaise d’envergure internationale, remonte à 1982. L’établissement

d’Amersfoort est devenu le siège européen de l’entreprise pour l’ensemble

de sa production.

Remplissant aussi la mission de centre de connaissance mondial pour les

produits d’analyse, cet établissement en assure également le développement

et la production.

Le soufeur de verre Jordi van den Heuvel en action

Montage de la membrane de verre de l’électrode de mesure du pH.

Pour plus d’informations :

www.yokogawa.com/eu

1

/

4

100%