les dossiers du Loss Prevention Unit les éoliennes on shore

réinventons

l’assurance

les dossiers

du Loss Prevention Unit

les éoliennes

on shore

Le 19 septembre 2010, en France, dans la Drôme, une éolienne s’emballe et prend feu suite à un

fort coup vent sur le secteur. L’origine de ce sinistre est attribuée au frein automatique hydraulique

qui n’aurait pas rempli sa fonction. Pour quels motifs ? Il est probable qu’un composant électronique

n’était pas convenablement connecté et n’enregistrait donc pas les données réelles. Cette anomalie,

suivie de la surchauffe des composants mécaniques, a provoqué l’incendie de la nacelle. En outre, les

fortes vibrations qui en ont résulté, subies par l’installation, ont gravement endommagé la fondation

de la tour.

Le remplacement de l’éolienne va prendre de nombreux mois. Le préjudice matériel total est de

4.700.000 EUR, à majorer des pertes d’exploitation. Cet exemple démontre que ce nouveau type de

production d’énergie engendre de nouveaux risques et des sinistres plus importants qu’on ne pourrait

imaginer.

Mais qu’est ce qu’une éolienne et quels sont ces risques ? Ce cahier devrait permettre d’y voir plus clair.

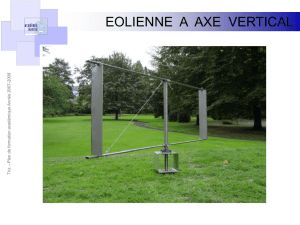

Qu’est-ce qu’une éolienne ?

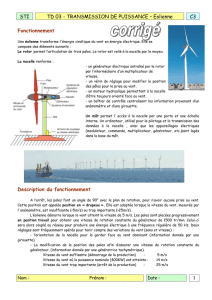

Une éolienne est un équipement qui transforme l’énergie cinétique

du vent en énergie mécanique et ensuite électrique. Ce cahier se

rapporte aux éoliennes de moyenne et grande puissance - les plus

exploitées industriellement - et qui sont généralement des modèles

à axe horizontal.

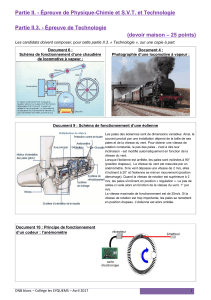

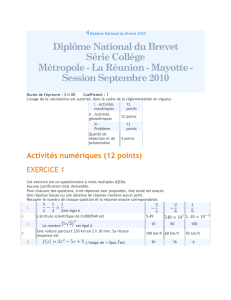

Une éolienne se compose essentiellement des éléments suivants :

• le mât qui place le rotor à une hauteur sufsante pour permettre sa rotation dans une zone de vent

plus fort et plus régulier qu’au sol. Il supporte la nacelle et le rotor. Le mât abrite parfois une partie

des équipements électriques/électroniques et toujours les câbles transportant l’électricité vers le

réseau. Fait de métal ou de béton post-contraint, il est xé sur une fondation en béton fortement armé,

elle-même souvent ancrée au sol par des pieux.

• la nacelle, montée au sommet du mât et qui abrite les composants mécaniques, hydrauliques,

pneumatiques et électriques/électroniques. La nacelle pivote selon la direction du vent.

• le rotor (A), composé de plusieurs pales (en général 3) et du nez de l’éolienne, est xé à la nacelle.

Le rotor entraîné par l’énergie cinétique du vent convertit celle-ci en énergie mécanique. Les pales

empruntent les technologies de l’aéronautique et sont actuellement fabriquées à partir de matériaux

composites (résine polyester et bres de verre ou de carbone).

• le générateur (B) qui transforme l’énergie mécanique produite par le rotor en énergie électrique. La

vitesse de rotation du rotor (12 à 16t/min) est cependant insufsante pour le bon fonctionnement du

générateur (1.500 à 2.000 t/min). Un système mécanique, le multiplicateur (C) est dès lors intercalé

entre le rotor et le générateur.

• des éléments annexes comme :

• le convertisseur (D) électronique de puissance qui ajuste la fréquence du courant produit par

l’éolienne à celle du réseau électrique auquel elle est raccordée (50 Hz en Europe) tout en permettant

au rotor de l’éolienne de tourner à vitesse variable en fonction de la force du vent ;

ACE

B

D

F

• le transformateur (E) de puissance situé dans la nacelle ou en partie basse du mât, qui permet de

porter la tension de l’électricité produite par le générateur (600 à 1.000 V) à la tension du réseau

(15 à 30.000 V).

Un poste de distribution au sol destiné à injecter l’énergie électrique produite dans le réseau, complète

l’installation.

L’éolienne est dotée de systèmes automatiques qui permettent

notamment :

• d’orienter le rotor perpendiculairement à la direction du vent an d’en extraire le maximum de force

motrice (yaw system) ;

• de modier l’angle d’incidence des pales (pitch) par rapport au vent an, d’une part, d’optimiser la

vitesse de rotation du rotor et donc la récupération d’énergie, mais aussi de ralentir celui-ci en cas de

vents trop violents ;

• d’arrêter complètement la rotation du rotor par un frein automatique (F).

Grâce à ces automatismes et à un système de supervision à distance, la sécurité de fonctionnement de

l’éolienne est assurée en continu car elle peut être arrêtée automatiquement et très rapidement en cas

de nécessité.

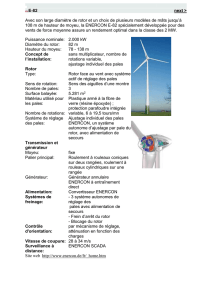

La plage de fonctionnement, en vitesse de vent, varie de 15 à 90 km/h (voire 120 km/h). Pour la

plupart des éoliennes, au-delà de 90 km/h, des problèmes de sécurité mais aussi d’usure ou de fatigue

anormale apparaissent.

Une éolienne se caractérise essentiellement par sa puissance exprimée en MW qui est en relation

directe avec sa hauteur et surtout le diamètre des pales.

S’il y a encore peu de temps, on parlait d’éoliennes de 1,5 à 2 MW, aujourd’hui, on construit couramment

des modèles de 5 à 7 MW avec un diamètre de pale de plus de 100m.

Le coût de construction et d’installation de telles machines suit bien entendu la même tendance.

image © Repower Systems SE

Quels sont les principaux types de sinistre ?

Dans ce dossier, seuls les dommages aux installations et leurs pertes

consécutives sont traités à l’exclusion notamment des dommages

aux personnes et aux tiers.

En fréquence, la première cause de sinistre est la perte de tout ou

partie d’une pale occasionnée soit :

• par une faiblesse de la structure de la pale ou de sa xation au moyeu,

• par une mise en survitesse de la machine.

La survitesse, causée par une défaillance du système de sécurité par vent violent, amène rapidement

des contraintes inacceptables au sein des pales et de leur xation au moyeu. Les accidents de pales

peuvent être limités à l’éjection d’un morceau de pale. Mais, du fait des contraintes et vibrations

violentes qui en résultent, l’ensemble des pales et de la nacelle peut se trouver déséquilibré et entraîner

la ruine de la machine.

La foudre constitue une deuxième cause d’incidents. Le mât lui-même, malgré ses protections,

peut être foudroyé avec des conséquences, en général, sur tout le matériel électrique et être à l’origine

d’un incendie. Les pales qui se chargent d’électricité statique peuvent être également foudroyées. Ce

phénomène entraîne parfois l’explosion de la pale, constituée essentiellement d’une enveloppe creuse

en matériau composite.

L’échauffement anormal des parties mécaniques, par suite d’une défaillance

des systèmes de lubrication ou de refroidissement, ou encore en raison d’une «survitesse» du rotor

engendrant une vitesse de rotation inacceptable pour la génératrice ou le multiplicateur, peut conduire

à des sinistres majeurs tout comme la surchauffe du système de freinage d’urgence voire la production

d’étincelles. L’association avec des fuites d’huiles accidentelles sera de nature à provoquer un important

risque d’incendie.

Les conditions atmosphériques peuvent également engendrer des incidents comme la

formation de couches de givre sur les pales entraînant la chute ou le jet de blocs de glace ou encore

générant des balourds pouvant endommager tout ou partie de la structure.

Enn, le non-respect des règles d’exploitation et de maintenance

(insufsance des points contrôlés, fréquence trop faible, manque de contrôle après travaux, …) est

également à l’origine de plusieurs sinistres.

La période de maintenance est aussi une période critique. Ainsi, les travaux à point

chaud, la manipulation des huiles, la mise hors circuit de dispositifs de sécurité sont autant de sources

d’aggravation.

Dommages matériels

Les principaux dommages possibles sont le bris (du mât, des pales, des machines tournantes),

l’incendie, les désordres aux fondations - causés notamment par la tempête, le givre, la foudre, l’action

de l’électricité et la surchauffe.

Les éoliennes se distinguent des autres installations de production d’énergie – traditionnelles ou

alternatives – par le fait qu’elles sont exposées à un risque élevé de perte totale.

Les raisons de cette vulnérabilité résident entre autres dans un(e) :

• forte concentration de valeur dans la nacelle,

• concentration de sources d’inammation potentielles dans la nacelle,

• exposition directe aux phénomènes naturels (foudre, tempête, grêle, gel,…)

• fonctionnement automatisé sans présence humaine et piloté à distance

• impossibilité de lutter manuellement contre le feu étant donné, entre-autres, les difcultés d’accès

(situations isolées, hauteur)

Quelles que soient la nature et l’importance du sinistre, la reconstruction peut générer des frais

aussi élevés que les coûts initiaux, voire même les dépasser.

Pertes d’exploitation

Les dommages matériels évoqués entrainent généralement de longues périodes d’arrêt des installations

avec des conséquences nancières importantes. D’autres facteurs inuencent le délai d’interruption

notamment :

• l’accord des autorités locales,

• la proximité du fabricant et du réparateur,

• l’accès pour les engins de manutention,

• l’évolution rapide de la technologie rendant le remplacement de certains composants difcile voire

impossible.

6

6

7

7

8

8

1

/

8

100%