voir le résultat de son travail

1

1. Calcul du chargement en fatigue de la vis de fixation du robot

Afin de calculer la charge sur chaque fixation, on calcule le moment des différentes forces appliquées

au système (bras + socle), en négligeant celle liée aux fixations qui travaillent en compression. On

choisit comme axe celui qui passe par le centre du socle, horizontalement, en diagonale (configuration

pour laquelle le moment est maximal sur les deux fixations les plus éloignées) (Figure 1.) On

considère une configuration la plus défavorable possible : le bras étant complètement déplié (bras de

levier au bout du bras : 1m), ce qui nous ramène à un problème plan. Afin de rendre le calcul

conservatif, on prend également la valeur maximale de la vitesse de rotation (195°/s) ainsi que la

masse maximale de pièce rapportée pour ce robot (190 kg).

Dans cette première partie, on calcule les contraintes comme si la vis était une pièce cylindrique lisse.

C’est dans la partie suivante qu’on tiendra compte de la concentration des contraintes dans le lieu de

rupture, à savoir le fond de filet.

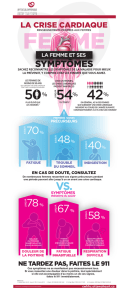

Figure 1 : Géométrie (simplifiée) de la pièce et axe par rapport auquel on calcule les moments. On

suppose la pièce d’épaisseur très faible devant sa longueur et sa largeur.

On distingue quatre contributions au chargement mécanique :

• Le poids propre du bras

• La mise en mouvement du bras (accélération)

• Le poids propre de la pièce

• La mise en mouvement de la pièce (accélération).

On rappelle les principales données nécessaires au calcul dans les Tableaux 1 et 2. On prendra pour

l’accélération de la pesanteur : g = 9,81 m.s

-2

. Comme on travaille en élasticité et en petites

déformations, on utilise le théorème de superposition et on calcule chaque contribution séparément.

Comme les vis sont en principe bien serrées (c’est en tout cas l’hypothèse que l’on fait dans ce calcul),

les efforts de cisaillement ne sont pas pris en compte ; seuls les efforts de traction (verticaux) sont

considérés dans le calcul.

axe par rapport auquel on calcule

les moments des efforts appliqués au système

d

max

d

min

axe par rapport auquel on calcule

les moments des efforts appliqués au système

d

max

d

min

2

L

z

L

xy

d

min

d

max

L

bras

R

ext

S

vis

m

bras

ω ∆

t

Ν

DDV

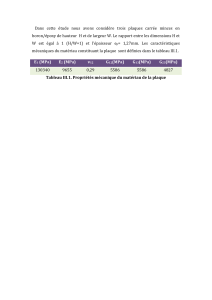

mm mm mm mm mm mm mm² kg °/s s pièces/an années

250 260 63 472 1000 85 245 150 195 0,3 à 1 150.000 10 à 15

Tableau 1 : Données numériques du robot nécessaires au calcul. N est le nombre de pièces produites

par an sur la ligne (et manutentionnées une seule fois chacune par le robot), DDV est la durée de vie

rapportée par la documentation du robot.

Rp

0,2

Rm A

rupture

σ

D

(80%)

σ

D

(100%) K

f

A d

min

d

max

MPa MPa % MPa MPa - - mm mm

1134 1260 8 52,5 39,2 1 à 2 1,7

63 472

Tableau 2 : Données numériques « matériau » nécessaires au calcul. A est l’amplification de la limite

de fatigue (endurance illimitée) liée au fait que les filets sont roulés.

1.1. Contribution du poids propre du bras

On note S

bras

la section du bras et pour calculer le moment M

masse_bras

du poids du bras, on fait une

intégrale par tranches le long de ce bras. Le bras étant horizontal, le moment d’une tranche située à

une distance x de l’axe est égal à la masse de cette tranche multipliée par x, ce qui donne :

( )

22

2

00

_brasbrasbrasbrasbras

L

brasbras

L

brasbrasmasse

LgmgLS

xdxgSgdxxxSM

brasbras

====

∫∫

ρ

ρρ

Application numérique :

=

∗∗

=

2

115081,9

_brasmasse

M735,7 N.m.

1.2. Contribution de la mise en mouvement du bras

Pour calculer la force locale, à une abscisse x, d’une tranche de section S

bras

et d’épaisseur dx, il faut

connaître l’accélération de cette tranche. On utilise pour cela la vitesse angulaire que l’on multiplie par

x pour obtenir la vitesse linéaire locale. On estime l’accélération en l’assimilant au quotient de cette

vitesse linéaire par l’intervalle de temps

∆

t utilisé pour passer d’une vitesse angulaire nulle à la vitesse

angulaire

ω

. On aboutit à l’équation suivante :

( )

t

Lm

tLS

dxx

t

Sdx

tx

xxSM

bras

brasbras

bras

brasbrasbras

L

brasbras

L

brasbrasaccél

∆

=

∆

=

∆

=

∆

=

∫∫

33

2

3

0

2

0

_.

ω

ωρ

ω

ρ

ω

ρ

Application numérique :

=

∗∗ ∗∗

=3,03180 1150195

2

_.

π

brasaccél

M567,2 N.m pour

∆

t = 0,3 s

=

∗∗ ∗∗

=Μ 5,03180 1150195

2

_.

π

brasaccél

340,3 N.m pour

∆

t = 0,5 s

=

∗∗ ∗∗

=13180 1150195

2

_.

π

brasaccél

M170,2 N.m pour

∆

t = 1 s.

3

1.3. Contribution du poids de la pièce transportée

Le moment de la masse de la pièce transportée ne peut, en toute rigueur, être calculé que si l’on

connaît la position géométrique de tous les points matériels de la pièce dans l’espace. Faute de cette

information, on suppose que l’ensemble de la pièce est un point matériel situé à une distance L

z

du

bout du bras et on espère que le raisonnement est conservatif. Il donnera, en tout cas, une estimation

indispensable de la contribution de la masse de la pièce transportée à la charge exercée sur les

fixations.

Le moment du poids d’un point matériel de masse m

pièce

= 190 kg situé à une distance (L

bras

+ L

z

) de

l’axe est égal à :

(

)

(

)

=+=+= 25,01*190*81,9

_zbraspiècepiècemasse

LLmgM 2329,9 N.m.

1.4. Contribution de la mise en mouvement de la pièce transportée

On fait le même raisonnement que pour le bras, en supposant comme précédemment que toute la

masse de la pièce est située en son centre de gravité. On obtient l’équation suivante :

( )

t

LLmM

zbraspiècepièceaccél

∆

+=

ω

2

_.

Application numérique :

( )

=+= 3,0*180

195

25,01*190

2

_.

π

pièceaccél

M3367,9 N.m pour

∆

t = 0,3 s

( )

=+= 5,0*180

195

25,01*190

2

_.

π

pièceaccél

M2020,8 N.m pour

∆

t = 0,5 s

( )

=+=

1

*

180

195

25,01*190 2

_.

π

pièceaccél

M

1010,4 N.m pour

∆

t

= 1 s .

Conclusion : Moment total des efforts imposés par le poids et la mise en mouvement de la pièce et du

bras

Application numérique : elle est résumée dans le Tableau 3 en fonction de la valeur de

∆

t

.

On en déduit la valeur de l’effort maximal exercé sur chaque fixation,

F

max

, en fonction de la valeur de

∆

t

. Les valeurs sont également reportées dans le Tableau 3. En divisant cet effort par la section

nominale de la vis (245mm²) on obtient les valeurs de contrainte nominale maximale,

moyenne

max

σ

,

également reportées dans le Tableau 3.

∆

t

0,3 s 0,5 s 1 s

M

masse_bras

(N.m) 735,7 735,7 735,7

M

masse_pièce

(N.m)

2329,9 2329,9 2329,9

M

accél._bras

(N.m)

567,2 340,3 170,2

M

accél._pièce

(N.m)

3367,9 2020,8 1010,4

M

total

(N.m)

7000,2 5426,2 4245,7

F

max

(N) 7415,5 5748,1 4497,6

moyenne

max

σ

(MPa)

30,27 23,46 18,36

Tableau 3 : Moment total sur l’axe en fonction de la valeur de

∆

t. Force maximale et contrainte

maximale nominale associées sur chaque fixation.

pièceaccélbrasaccélpiècemassebrasmassetotal

MMMMM

_._.__

+++=

4

On obtient donc des valeurs de la contrainte très inférieures à la limite d’endurance du matériau, ce qui

est normal : il reste à tenir compte de l’effet d’entaille et à calculer l’amplitude du cycle de fatigue.

2. Calcul de la durée de vie en fatigue des deux fixations

2.1. Calcul de l’amplitude des cycles de fatigue

Il reste deux facteurs à prendre en compte pour le calcul de la durée de vie de la fixation en fatigue : la

concentration de contrainte au premier filet (qui est la plus sévère pour le type de vis utilisé) et le

mode de fabrication de la vis (filets roulés : c’est obligatoire lorsqu’une vis peut être sollicitée en

traction).

Le facteur de concentration de contrainte vaut K

t

pour un chargement monotone (3 à 4 pour le premier

filet) et K

f

pour un chargement en fatigue (1 à 2 pour le premier filet). Comme on calcule la durée de

vie en fatigue et qu’on considère le calcul le plus conservatif possible, on calcule la contrainte

« locale » au premier filet,

locale

max

σ

,

comme le produit de

moyenne

max

σ

par K

f

= 2

locale

f

locale Kmaxmax

σσ

=

, dont la valeur dépend de

∆

t.

Pour obtenir l’amplitude du cycle de fatigue, on considère que la vis est chargée entre la contrainte de

serrage,

σ

serrage

, et

σ

serrage

+

locale

max

σ

(lors des phases de décélération et de déchargement, le fait que la

fixation soit serrée évite d’ajouter un chargement en compression). L’amplitude (ou de mi-étendue) du

chargement,

σ

a

, vaut donc la moitié de

locale

max

σ

. Les valeurs numériques sont reportées dans le

Tableau 4.

∆

t 0,3 s 0,5 s 1 s

moyenne

max

σ

(MPa) 30,27 23,46 18,36

locale

max

σ

(MPa) 60,54 46,92 36,72

σ

a

(MPa) 30,27 23,46 18,36

Tableau 4 : Amplitude de contrainte associée à la sollicitation en service.

2.2. Calcul de la durée de vie « nominale » en fatigue

Le robot a une durée de vie typique, selon la documentation, de 10 à 15 ans. Sachant que 150 .000

véhicules sortent de la ligne de production chaque année, et que le robot assure la manutention d’une

pièce par véhicule, 150.000 cycles de fatigue sont appliqués au robot chaque année. Pour la durée de

vie nominale, le robot subit donc entre 1,5 et 2,25 millions de cycles de fatigue. Il faut donc vérifier

que l’amplitude de contrainte sa est en-dessous de la contrainte « à 2,5 millions de cycles ».

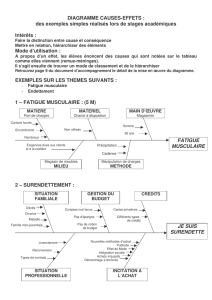

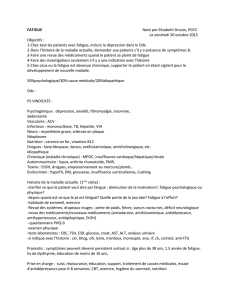

2.3. Comparaison entre durée de vie calculée et durée de vie souhaitée

On utilise la courbe de Wöhler associée à un serrage à 80% de la limite d’élasticité. On choixit de se

placer dans le cas le plus sévère, avec une accélération de 0 ) 195°/s en 0,3 seconde. La Figure 2

illustre l’utilisation de la courbe de Wöhler dans ce cas précis, avec une amplitude de contrainte de

30,3 MPa. On a simplement multiplié la limite de fatigue par le coefficient A lié au fait que les filets

sont roulés on obtient une limite de fatigue de 66,6 MPa si le serrage est à 100% de la limite

d’élasticité et de 89,2 MPa si le serrage est à 80% de la limite d’élasticité. La comparaison montre que

l’amplitude de contrainte imposée est inférieure à la limite de fatigue de la vis. La fixation n’aurait

donc pas dû céder par fatigue du fait de la seule sollicitation imposée par les conditions de service

connues.

5

Note : un serrage à 100% de la limite d’élasticité d’une vis à filets usinés (et non roulés) aurait

conduit à une durée de vie inférieure à la durée de vie souhaitée.

Figure 2 : Utilisation de la courbe de Wöhler pour l’estimation de la durée de vie en fatigue des

fixations du robot.

3. Conclusions

Le calcul montre que dans les conditions de service connues (serrage à au moins 80% de la limite

d’élasticité, filets roulés, masse de 190 kg accélérée en 0,3 s à 195°/s), la vis n’aurait pas dû céder par

fatigue. Une de ces conditions n’a donc pas été remplie : soit une masse excessive a été accrochée, soit

les conditions d’accélérations n’ont pas été respectées, soit le serrage n’a pas été suffisant. Un serrage

insuffisant est la première piste à explorer : il devrait en principe se voir car un repérage de peinture

doit être effectué, au moment du montage, pour détecter tout desserrage. Une vis desserrée subit en

effet un cycle de fatigue d’amplitude beaucoup plus élevée que celle calculée ici, ce qui aurait pu

conduire à une rupture par fatigue.

Courbe de Wöhler acier 42CD4 (Thèse J. Massol)

30

40

50

60

70

80

90

100

110

120

10000 100000 1000000 10000000

Nombre de cycles à rupture

Contrainte alternée (MPa)

Serrage à 80%

de la limite d’élasticité

Serrage à 100%

de la limite d’élasticité

σ

D

(80%)*1,7

= 89,2 MPa

σ

D

(100%)*1,7

= 66,6 MPa

sollicitation en service : 30,3 MPa

Courbe de Wöhler acier 42CD4 (Thèse J. Massol)

30

40

50

60

70

80

90

100

110

120

10000 100000 1000000 10000000

Nombre de cycles à rupture

Contrainte alternée (MPa)

Courbe de Wöhler acier 42CD4 (Thèse J. Massol)

30

40

50

60

70

80

90

100

110

120

10000 100000 1000000 10000000

Nombre de cycles à rupture

Contrainte alternée (MPa)

Serrage à 80%

de la limite d’élasticité

Serrage à 100%

de la limite d’élasticité

σ

D

(80%)*1,7

= 89,2 MPa

σ

D

(100%)*1,7

= 66,6 MPa

sollicitation en service : 30,3 MPa

1

/

5

100%