DOSSIER 0 évolution de la microélectronique : aux frontières

DOSSIER

0

évolution de la microélectronique :

aux frontières du possible pour

améliorer encore et toujours les

performances des circuits intégrés

Mots-clés :

Microé ! ectroni-

que, Circuits

intégrés,

Evolution,

Fabrication,

Potentialités.

par Joël HARTMANN, CEA Let ;

Depuis plusieurs dizaines d'années,

l'industrie du semiconducteur poursuit

une course folle repoussant toujours plus

loin les limites technologiques. Retour sur

cette évolution unique dans le domaine

des techniques et traçons quelques

perspectives.

INTRODUCTION

Elle s'appelle la loi de Moore et bat implacablement le

tempo du monde de la microélectronique. Ce rythme impo-

sé à l'innovation technologique ne souffre pas

d'exception : tous les deux ans ou trois ans, le nombre de

transistors intégrés sur les puces doit être multiplié par

quatre. La prédiction formulée dans les années 60 par

Gordon Moore, co-fondateur de la société américaine Intel,

s'appuie sur une double évolution : à chaque génération, la

taille des motifs imprimés sur les circuits est réduite de

30% et dans le même temps, la complexité des circuits

s'accroît, doublant la surface des puces.

La justesse de la prévision lui a donné avec le temps

force de loi, elle est maintenant utilisée de manière prédic-

tive (figurel).

En 1971, le premier microprocesseur comptait 2 300

transistors. Pour 4 bits, il occupait une surface de 0,2 CM2.

La finesse du trait de gravure était d'environ 4 à 5 microns.

En 1994, chaque microprocesseur comportait plus de 3

millions de transistors. Ses 32 bits occupaient près de 2

CM2. Le trait ne faisait plus alors que 0,35 flm soit plus de

dix fois moins que ceux du premier microprocesseur

d'Intel. En microélectronique, les objectifs sont donc assi-

gnés à l'avance. A charge pour la recherche et l'industrie

de trouver les chemins technologiques qui les conduiront

en temps et en heure aux dimensions prévues par la loi. La

figure 2 donne une illustration en microscopie électronique

Les dimensions des circuits intégrés répondent

depuis les années 60 à une double évolution : à

chaque génération, la taille des motifs imprimés

est réduite de 30% et la complexité des circuits

s'accroît, doublant la surface des puces.

Compte tenu des évolutions technologiques, les

centres de fabrication et les techniques mises en

oeuvre (en particulier la conception et le test) ont

considérablement évolué. Aujourd'hui, pour se

doter d'une salle blanche pour technologie

0, 18 pm sur tranches de silicium de 200 mm, il

faut investir 2 milliards de dollars.

Les équipements intégrant des circuits intégrés ver-

ront encore leurs dimensions réduites : les experts

estiment les limites physiques des transistors en

deçà desquelles ils ne pourront plus fonctionner à

environ 0,02 um.

Since the 1960s, integrated circuit dimensions have

been subject to two conflicting trends. With each

generation, the feature size shrinks by 30% while the

increased complexity of the chips results in a dou-

bling of the surface area.

ln response to these technological advances, the

manufacturing facilities and techniques used have

needed to adapt rapidly, particularly in the areas of

design and testing. At todays prices, a new clean-

room for manufacturing 0.18 um devices on

200 mm silicon wafers costs in the region of two

thousand million dollars.

The equipment in which the integrated circuits are

used has also reduced in size, but the limit may not

be far off. Experts believe that transistors will cease to

function if shrunk beyond 0.02 um.

REE

114. 9

Octobre 1999

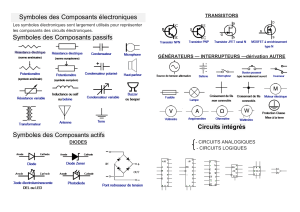

PHYSIQUE ET TECHNOLOGIE EN MICROÉLECTRONIQUE

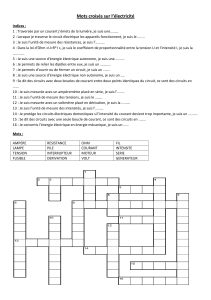

TAILLE DES

MOTIFS

(EN MICRON)

10 ProductionProduction

de volumed voume 1 e

Développementpement

II) éveloppeme

LIMRFE L

Recherche 0

Reherche

- ----i-----i------t------------------

80 85 90 95 0 () 05 10

. Evolution de la taille des

motifs au cours des années.

LIMITE LITHOGRAPHIE

OPTIQUE

à balayage de la réduction de la taille d'un transistor MOS

vu en coupe. Sur ce marché mondial des semi-conducteurs,

en constante expansion en moyenne depuis plus de trente

ans, (14 milliards de dollars en 1982, 148 milliards de dol-

lars en 1998), il est vital d'être parmi les premiers, sinon le

premier, à " sortir " une nouvelle génération technologique

pour vendre les produits avant qu'inexorablement leurs

prix s'écroulent lorsque l'ensemble de la profession sera

présent sur ce nouveau créneau. Cette phase d'introduction

est en effet vitale pour permettre d'amortir les coûts de la

recherche et développement, en croissance exponentielle.

Pour tenir compte de l'évolution constante de la taille

des puces de circuits intégrés malgré les progrès de minia-

turisation des techniques de lithographie, et aussi parce que

l'industrie du semiconducteur ne doit sa rentabilité qu'à la

fabrication collective de puces sur les plaquettes de sili-

cium, les industriels sont amenés régulièrement à augmen-

ter le diamètre des tranches de silicium pour maintenir,

voire dans certains cas augmenter, le nombre de puces par

ANNEES

plaques. C'est ainsi qu'au début des années 70 les fabri-

cants de semiconducteurs travaillaient sur des plaques de 1

pouce de diamètre (2,54 cm). Aujourd'hui, le nouveau

standard est de 200 mm et le 300 mm est annoncé pour le

début des années 2000.

Pour faire face à la croissance exponentielle des coûts et

mieux planifier les dates d'introduction des nouvelles

générations technologiques, en 1994, et pour la première

fois, les différentes société américaines du semiconduc-

teurs se sont regroupées dans la SIA " Semiconductor

Industry Association ". Le but était de mettre ensemble à

jour les prévisions de la loi de Moore pour les dix années à

venir. La SIA roadmap était née. Elle fut rapidement utili-

sée comme une référence internationale par toutes les

sociétés du semiconducteur. Depuis 1998, la SIA Roadmap

s'est internationalisée, elle est maintenant rebaptisée ITRS

" International Technology Roadmap for Semiconductors ".

Elle est remise à jour annuellement par un ensemble d'ex-

perts internationaux et couvre une période de 15 ans.

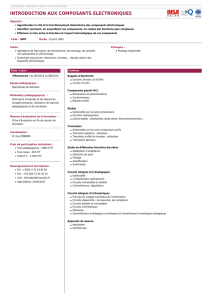

R&D 1984 R&D 1998

l'r,111sistor I Mill

P.2,1 aie

5274 x 1 3 ék''à > à>t*P'm

i

'rraiisîstor 0. 1 fini

2. Evolution de la réduction de la dimension des transistors.

REE

W9

Octobre 1999

Aux frontières du possible pour améliorer encore et toujours les performances des circuits intégrés

Hi

f II Ey e

k

i :

1&

L_ i' tri J' i, C n h'Î I r a 0 l'C : L , Y___J __., r :''

...,.,

_

.

i F :' _

. r.' xs -

J "

,7, ". " v ffle,

c (, n i n r n -, 17 ! 3 i -, rn l7 rr.

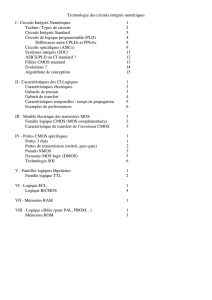

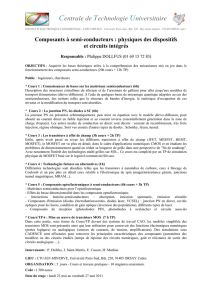

3, 4. Exemples de circuits intégrés avec leurs connexions, vus de dessus en microscopie optique.

L'industrie du semiconducteur se prépare à présent à

aborder l'ère de la fabrication de circuits logiques intégrant

plus de 100 millions de transistors par puce avec des

dimensions critiques de l'ordre de 0,13 um. Ces dimen-

sions sont maintenant inférieures à la longueur d'onde de

la lumière visible. Les mémoires, dynamiques ou non vola-

tiles, intègrent déjà plus d'un milliard de transistors, mais

dans des structures très répétitives. Le pari technique pour

les circuits logiques tels que les microprocesseurs, les pro-

cesseurs de signaux et autres circuits multimédias est de

maîtriser non seulement les techniques de lithographie

nécessaires à la réalisation des motifs sur la plaquette de

silicium, mais aussi de développer les techniques d'inter-

connexions multi-niveaux indispensables pour permettre la

connexion entre tous les transistors du circuit (figures 3 et

4). Pour cela, en amont de la fabrication du circuit intégré,

le concepteur doit disposer d'outils de conception assistée

par ordinateur de plus en plus perfectionnés permettant

d'automatiser le plus possible le routage de ces

connexions, ainsi que le placement des blocs logiques à

l'intérieur de la puce. Enfin, et non des moindres, se pose

le problème du test de ces circuits géants. En effet, l'indus-

trie du semi-conducteur est basée sur le principe de la

fabrication collective des puces sur les plaquettes de sili-

cium. Pour tenir compte du fait que, malgré la haute tech-

nicité des salles blanches de microélectronique, il existe

toujours une certaine quantité de défauts sur la plaquette de

silicium, le rendement de fabrication n'est jamais de

100 %. Après découpe des plaquettes de silicium et monta-

ge en boîtier des puces individuelles, tous les fabricants de

circuits intégrés procèdent alors au test systématique de

toutes les puces montées selon des protocoles de test très

sophistiqués destinés à vérifier le bon fonctionnement de

tous les composants du circuit. En effet, un seul transistor

défaillant dans un circuit de 100 millions de transistors

entraînera inévitablement le dysfonctionnement de ce cir-

cuit. L'opération de test est donc indispensable, mais très

coûteuse car elle nécessite des équipements électroniques

ayant des performances supérieures aux puces qu'ils ont à

tester et les temps de test sont relativement longs pour

chaque puce : de quelques secondes à quelques minutes.

Avec l'augmentation de la complexité des circuits intégrés,

les programmes de test sont de plus en plus complexes à

développer pour permettre de couvrir à 100% toutes les

fonctionnalités, et donc le temps de test devient prohibitif.

Pour contourner ce problème, les concepteurs introduisent

maintenant dans leurs circuits de plus en plus de fonctions

d'auto-test.

L'ÉVOLUTION DES TECHNIQUES

DE FABRICATION

Au fil du temps, l'augmentation constante de la densité

d'intégration a entraîné une course au gigantisme des

usines de fabrication de circuits intégrés. Compte tenu de

la miniaturisation des composants, il est tout d'abord indis-

pensable de réaliser les opérations technologiques dans des

salles blanches où l'air est filtré pour piéger les particules.

De plus l'air circulant dans la salle blanche forme un flux

laminaire du haut vers le bas pour éviter toute turbulence

et donc tout risque de re-déposition de particules sur la sur-

face des plaquettes de silicium. La propreté d'une salle

blanche se définit par sa classe et par la taille minimum des

particules qu'elle est capable de filtrer. Une classe 100

(standard des années 80) est une salle où l'on mesure

moins de 100 particules par pied cube (environ 30 litres).

A cette époque la taille maximum des particules était de

0,5 Mm. Le meilleur standard actuel de salle blanche, pour

les technologies 0,25 flm en phase de mise en production

dans le monde est une classe 0,1 et la taille des particules

est inférieure à 0, 1 p m. Autrement dit, dans une telle salle,

on mesure moins de 1 particule de 0,1 pm dans un volume

de 300 litres d'air (figure 5).

L'air des salles blanches se déplace à environ 0,5 m/s.

L'ensemble de l'air d'une salle blanche est donc renouvelé

de 500 à 600 fois par heure. De plus, la salle blanche est

contrôlée en température (typiquement 20'C± 0,1'). Les

équipements de lithographie sont en particulier très sen-

sibles à la moindre variation de température qui peut avoir

un impact sur la dilatation des optiques et donc sur le

REE

N'9

Octobre 1999

PHYSIQUE ET TECHNOLOGIE EN MICROÉLECTRONIQUE

contrôle de la taille des motifs réalisés à la surface des pla-

quettes de silicium. Enfin, le degré hygrométrique de la

salle blanche est contrôlé à environ 45 % ±l %. Les procé-

dés chimiques réalisés sur les plaquettes sont en effet très

sensibles aux variations hygrométriques de la salle.

Une salle blanche n'est pas seulement une salle propre

où l'air est soigneusement filtré. Elle doit disposer égale-

ment d'approvisionnement d'eau désionisée de haute pure-

té pour le nettoyage des plaquettes de silicium, d'une sta-

tion de traitement des rejets des produits de réaction chi-

miques réalisés en salle blanche, de systèmes d'extraction

d'air pour évacuer les calories dégagées par les machines

en salle blanche ainsi que les vapeurs chimiques des pro-

duits de réaction, etc. (figure 6).

Au début des années 80, pour construire une salle

blanche pour les technologies 2 um sur tranches de sili-

cium de 100 mm, il fallait compter un investissement d'en-

viron 200 millions de dollars. Aujourd'hui, pour construire

une salle blanche pour technologie 0, 18 p m sur tranches de

silicium de 200 mm, il faut compter un investissement de 2

milliards de dollars.

l'ÉVOLUTION DES TECHNOLOGIES

La miniaturisation régulière des composants semicon-

ducteurs CMOS est la règle de base de cette industrie. Pour

y parvenir, les techniques de lithographie, nécessaires pour

i ii ii, t " ' "

i

IdI,nfï I Î l' us u,,/$. 4ruP, - -.

, " f,Yl II ; : IÛ0,19OII ITe.'F.w

PIilupiïÎ'lii,iiiiiif IPI9lû cvrq`Pi9ili'luun

lïliïiii li'il iV NI v "'

y

a

- _

.,,E

,,c,

i, : 6 : è£

`

' _c y,_ ,

;

",., ; -,to,

*. s. -RC4G ·

ei fr. yy''1'. ` `i'i,.

s ; t " dA · _tr''.

'R.,., " i-'VX5 R4. 5 °'sT.

fl $Vy.. ". : kS3 x % !. ,... *.,' t

3ïé,v . g

Jd ;.^ a 3&Euro;.ES tt .2

" ES- â'12 Y x t4 : °.4..'

- `.,ü5.4= h.

.,'t.vq,3 2

a dt âCF s.. _.,,$.âll · L., : m " "'-.,

,

.

., .. :)

'_ z..x.

,.

_

=,.

Vue d'une salle blanche.

6. Arrivées des divers fluides nécessaires au bon

fonctionnement d'une salle blanche.

réaliser sur les plaquettes de silicium, les dessins des tran-

sistors, ont donné lieu à d'énormes efforts de R&D. Au

début de l'ère des microprocesseurs, les motifs étaient

reproduits sur la plaquette de silicium à l'échelle 1 à partir

d'un masque de verre recouvert de motifs en chrome, qui

était aligné par rapport à la plaquette : c'était la technique

de projection. La plaquette était insolée à travers ce

masque par une lumière filtrée à 436 nm (raie G d'une

lampe à vapeur de mercure). Elle a permis de travailler jus-

qu'à des dimensions minimum de 1,5 à 2 flm et est encore

beaucoup utilisée dans les usines de fabrication de compo-

sants de faible complexité et à bas coût. Au début des

années 80, pour réduire le problème des déformations de

plaques lorsque l'on a atteint un diamètre de 100 mm, la

technologie de la photorépétition directe sur tranche est

apparue. Le principe consiste alors à réaliser un masque à

une échelle 5 à 10 fois plus grande que celle de la puce à

imprimer. Ce masque, à l'inverse de la technique de pro-

jection, ne comporte qu'une seule puce. Une optique

réductrice ainsi qu'un système interférométrique d'aligne-

ment permet d'insoler une puce à la fois. La table où se

trouve la plaquette de silicium se déplace ensuite en X puis

en Y pour insoler successivement les puces suivantes jus-

qu'à recouvrir l'ensemble de la surface du silicium. Les

premiers photorépéteurs ont ainsi été introduits au début

des années 80, pour réaliser les circuits de géométries

2 um sur tranches de 100 mm. Ces machines utilisaient

toujours la raie G du mercure à 436 nm. La technologie a

progressé au fil des années, grâce à l'amélioration de l'ou-

verture numérique, et l'on a pu avec ces équipements amé-

liorer la résolution jusqu'à 0,8 pm. A partir du 0,5 pm, la

longueur d'onde était trop élevée pour obtenir cette résolu-

tion avec une profondeur de champ suffisante. On a alors

utilisé la raie I, à 365 nm, du mercure. Cette technologie a

permis de couvrir les générations 0,5 flm et 0,35 pm. A

nouveau, à partir du 0,25pm, il a fallu réduire la longueur

d'onde. Pour la première fois, on a abandonné l'illumina-

tion par lampe au profit du laser en UV profonds. C'est

d'abord la longueur d'onde 248 nm du laser excimère KrF

REE

N'9

Octobre 1999

Aux frontières du possible pour améliorer encore et toujours les performances des circuits intégrés

i $. " v a i I I'I Yi Y r ;

t.,.\ N I j i, kl » adxzG ,

IY fl (,9si

..........

s iVi' ? é

7. Microscope électronique à balayage de contrôle

dimensionnel pour géométrie 0,25 jum et 0, 18 pm.

qui a été choisie. Cette technologie est actuellement en

phase de montée en volume de production pour les généra-

tions 0,25 flm et 0,18 flm (figures 7 et 8). A partir du

0,13 pm, technologie actuellement en cours de développe-

ment chez tous les industriels majeurs des circuits intégrés,

il faudra passer à la longueur d'onde 193 nm (laser exci-

mère ArF) dont les premières machines prototypes vien-

nent d'être livrées au début de l'année 1999. Au-delà, une

nouvelle longueur d'onde de laser commence à poindre :

le 157 nm. Mais tous les experts en lithographie s'accor-

dent maintenant à dire, que la lithographie optique a atteint

ses limites pour répondre aux besoins incessants de la

miniaturisation des composants. En dessous du O,lflm

qu'il est prévu d'atteindre en production au milieu des

années 2000, il faudra passer à une nouvelle technologie

de lithographie. Plusieurs solutions, analysées régulière-

ment à la loupe par un groupe d'experts internationaux

baptisé NGL (Next Generation Lithography), sont actuel-

lement en cours de développement : l'insolation par UV

très profonds (13 nm), le masquage par projection électro-

nique, la projection ionique, ou encore les rayons X.

Il est difficile de prédire aujourd'hui celle qui sera rete-

nue par les industriels, mais le choix ne comportera pas

que des paramètres techniques. La solution choisie devra

aussi être économiquement viable, et surtout permettre

cette fois de couvrir plusieurs générations technologiques.

La technologie des UV très profonds est celle sur laquelle

le plus d'efforts sont déployés actuellement dans plusieurs

pays et qui a donc le plus de chances d'aboutir.

Si la lithographie reste aujourd'hui le passage obligé

pour la réduction régulière des dimensions des transistors,

elle n'est pas la seule à avoir progressé et évolué sur le

plan des performances technologiques. En effet, la réduc-

tion des dimensions surfacique des circuits intégrés s'ac-

compagne également d'une réduction verticale c'est-à-dire

de l'épaisseur de certaines couches déposées à la surface

du semi-conducteur et aussi d'une complexité accrue de la

séquence technologique. Ainsi, l'épaisseur de l'oxyde de

grille des transistors, qui définit au premier ordre la perfor-

, i4 i

Y i k

. I, nci p

,=VIII : f II

l

'.

8. Wafer pour générations 0, 25 et 0, 18 jum.

mance en courant de saturation des transistors, n'a cessé

de maigrir au fil des générations technologiques. Les pre-

miers transistors MOS réalisés à la fin des années 60 dis-

posaient d'un oxyde de grille d'environ 1 flm d'épaisseur.

Les technologies CMOS les plus évoluées actuellement

(0,25pm) sont réalisées avec un oxyde de grille de 25 ang-

strom ou 2,5 nm. Les jonctions source et drain réalisées

par dopage dans le substrat de silicium sont de plus en plus

fines (quelques dizaines de nanomètres actuellement).

Pour tenir compte de l'augmentation de la résistivité de

ces jonctions, elles sont maintenant surmontées (et ce

depuis une dizaine d'années en production) d'un siliciure,

réalisé par réaction d'une fine couche de métal déposée sur

les jonctions, avec le substrat de silicium. Plus spectaculai-

re encore, le nombre d'étapes technologiques nécessaires à

la réalisation d'un circuit intégré ne fait qu'augmenter.

Dans les années 70, il ne fallait pas plus d'une cinquantai-

ne d'étapes pour fabriquer les premiers microprocesseurs.

Aujourd'hui, pour réaliser un Pentium III ou une mémoire

DRAM 256 Mbits, il faut compter pas moins de 200 à 250

étapes technologiques. Cette évolution s'explique d'une

part par l'augmentation régulière du nombre de niveaux

d'interconnexions nécessaire pour connecter entre eux les

millions de transistors réalisés sur la pastille de silicium (1

dans les années 70, 6 à 7 actuellement) mais aussi par

l'évolution de la complexité de l'architecture des transis-

tors (figure 9) : une dizaine d'étapes d'implantation

REE

IN. 9

Octobre 1999

6

6

7

7

8

8

9

9

10

10

11

11

1

/

11

100%