VII. TECHNOLOGIES DES CIRCUITS INTEGRES MICROONDES :

TECHNOLOGIE DES CIRCUITS INTEGRES MICROONDE

S

_

C.Algani

83

VII. TECHNOLOGIES DES CIRCUITS INTEGRES

MICROONDES :

Ce chapitre concerne le procédé de fabrication des circuits intégrés microondes

(MMIC=Monolithic Microwave Integrated Circuits) et résume les principales étapes

technologiques utilisées pour réaliser ce type de circuits. Bien évidemment il existe différentes

technologies qui ne disposent pas des mêmes étapes technologiques, mais ce cours n’a vocation que

de présenter les étapes générales utilisées dans la plupart des process.

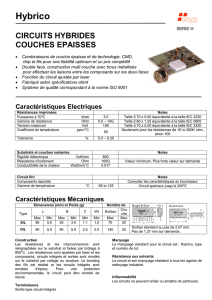

1. DIFFERENTS SEMICONDUCTEURS : DIFFERENTS SUBSTRATS

La conception de circuits intégrés nécessite l’utilisation d’éléments passifs (résistances,

capacités, inductances,…) et d’éléments actifs (diodes, transistors). Historiquement, des composants

identiques étaient fabriqués, puis découpés et connectés ensemble par soudure ou par fil de

connexion. On avait accès à une technologie hybride, qui permettait de relier l’ensemble des

technologies différentes non processées en un seul bloc. Depuis, l’amélioration des procédés

technologiques permet de réaliser des circuits entièrement intégrés, réunissant composants passifs et

actifs sur une seule puce et selon un process technologique unique. Ce développement est

relativement récent dans le monde des très hautes fréquences, au début des années 1980, alors qu’il

est plus ancien pour les circuits fonctionnant à basses fréquences (fin des années 1960). L’essor de

la microélectronique sur silicium a bénéficié au développement des circuits MMIC sur des substrats

tels que l’arséniure de gallium (GaAs) et le phosphure d’Indium (InP). Ces semiconducteurs

présentent l’avantage non seulement d’être semi-isolants et d’avoir des pertes faibles dans le

domaine des microondes, mais également des mobilités élevées des électrons, conférant ainsi des

fréquences de coupure élevées aux composants.

Récemment des semiconducteurs tels que le GaN ou le SiC ont montré leurs potentialités pour

réaliser des composants actifs de puissance à hautes fréquences.

Semi-

conducteur

µn

(cm2/V.s)

µp

(cm2/V.s)

εr E

g (eV) Conductivité

thermique

(W/cm.°C)

Résistivité

intrinsèque

(Ω.cm)

Si 1400 450 11.7 1.12 1.3 3.2.105

GaAs 8500 400 12.8 1.424 0.55 8.6.108

InP 5400 200 12.5 1.344 0.68 8.6.107

GaN 1000 350 8.9 3.2 1.3

SiC 900 120 9.7 2.4 3.7

2. PRINCIPAUX PROCEDES TECHNOLOGIQUES

Les circuits intégrés sont fabriqués dans un environnement spécifique, des salles blanches, qui

requièrent des machines élaborées et onéreuses, tant à l’achat, qu’à la maintenance. On parle de

salle blanche car l’environnement doit y être quasiment dépoussiéré afin d’éviter l’introduction de

poussière ou d’impureté dans le circuit, lors du process, qui pourrait endommager le

fonctionnement de ce dernier.

Les technologies Silicium et GaAs ne nécessitent pas le même environnement et les mêmes

étapes technologiques. En effet, ces deux semi-conducteurs sont différents et les procédés requis

TECHNOLOGIE DES CIRCUITS INTEGRES MICROONDE

S

_

C.Algani

84

également. Il faut également noter que le GaAs contient de l’Arsenic et doit donc être traité avec

beaucoup de rigueur afin d’éviter toute pollution pouvant entraîner des accidents.

Les semiconducteurs sont disponibles sous forme de barreaux ou lingots élaborés selon des

technologies de croissance cristalline. Ces barreaux sont ensuite sectionnés en fines tranches qui

sont polies pour devenir des substrats, ou des wafers, sur lesquels les circuits intégrés sont réalisés.

Les circuits intégrés sont le fruit de la superposition de différentes couches actives, pour la

réalisation des composants actifs, de couches passives et diélectriques, pour la réalisation des

composants passifs et de couches métalliques, pour les interconnexions entre composants, déposées

sur le substrat. Chacune de ces couches est élaborée selon un procédé particulier.

2.1 Réalisation de couches actives :

Deux procédés permettent de réaliser des couches actives qui sont des zones de semiconducteurs

dopées par des atomes ionisés.

Le premier est l’implantation ionique. Cette opération consiste à introduire des atomes ionisés

projectiles avec suffisamment d'énergie pour pénétrer dans l'échantillon cible (en général une

plaquette). Cette pénétration ne s'effectue que dans des régions de surface. Cette opération est

essentiellement utilisée pour doper le semiconducteur durant la fabrication des dispositifs (création

de zones de source ou de drain d'un transistor MOS, d'une base et d'un émetteur dans un transistor

bipolaire, etc...). Les atomes dopants sont en général : B, P, As, In, etc…Elle permet un contrôle

précis de la quantité totale d'atomes implantés (dose d'implantation) et du profil de concentration du

dopant. Cette précision permet en particulier l'ajustement de la valeur du gain en courant d'un

transistor bipolaire. Ce procédé s'effectue sous vide et donc en atmosphère sèche.

Le bombardement d'un monocristal par des atomes crée des dommages dans la structure

cristalline implantée. Il y a donc nécessité de restituer la cristallinité du matériau ; ceci est réalisé

par un recuit thermique. Ce recuit thermique permet aussi une redistribution des atomes dopants et

donc une modification du profil de dopage par phénomène de diffusion.

Le second est l’épitaxie. L'épitaxie est une étape technologique consistant à faire croître une

couche cristalline à la surface du semiconducteur. Le substrat est utilisé comme germe cristallin de

croissance et la nouvelle couche, dopée ou non, va croître par un apport d'éléments. L’avantage

principal est d’effectuer cette étape de croissance à une température 30 à 50% inférieure à la

température de fusion du matériau.

On parle d’homoépitaxie lorsque les matériaux sont identiques et l’hétéroépitaxie lorsqu’ils sont

différents, par exemple dans le cas de la réalisation d’une hétérojonction.

La croissance épitaxiale ne peut exister que si la fixation des atomes en présence près de la

surface et leur accrochage au réseau cristallin sont possibles. Il faut d'une part que les atomes

puissent se déplacer au niveau de la surface pour atteindre un site cristallin ou éventuellement

quitter cette surface. Pour cela, il est nécessaire d'apporter de l'énergie qui est en général sous forme

thermique. Les trous seront les premiers bouchés et la croissance se fera couche atomique par

couche atomique à condition que l'apport d'atomes soit bien dosé et que ces derniers aient une

énergie suffisante pour se mouvoir à la surface et atteindre les sites d'accrochage. Ces conditions

vont dépendre de la méthode expérimentale utilisée.

Il existe principalement 2 types de méthodes expérimentales. Pour chacune de ces techniques,

des appareillages spécifiques sont mis en œuvre.

TECHNOLOGIE DES CIRCUITS INTEGRES MICROONDE

S

_

C.Algani

85

L'épitaxie par jet moléculaire (MBE) :

Cette technique consiste à envoyer des molécules à la surface d'un substrat dans un vide très

poussé afin d'éviter tout choc ou contamination sur le parcours. Le principe de la source est

l'évaporation sous vide par chauffage. Les sources d'évaporation peuvent être de nature et de dopage

différents ; pour chaque élément évaporé, il faut adapter la puissance de chauffe de cellules mais

aussi du porte-substrat. Par le contrôle des cellules d'évaporation, on crée un jet de molécules en

direction du substrat ; on peut ainsi réaliser couche par couche des structures très complexes telles

que les super réseaux, les diodes laser, les transistors à forte mobilité d'électron (HEMT). On

obtient ainsi une très grande précision de croissance, des jonctions très abruptes, mais cette

opération est très lente et ne concerne qu'un seul substrat à la fois. La vitesse de croissance est de

l'ordre de 1nm par minute. Cette technique est donc très coûteuse et ne concerne que des dispositifs

à très forte valeur ajoutée.

L'épitaxie en phase vapeur (MOCVD)

Cette opération consiste à faire croître le cristal à partir de sources de gaz organométalliques

contenant les éléments dopants. Dans le réacteur, les gaz se dissocient pour fournir par exemple le

silicium qui se dépose à la surface des plaquettes. Pour assurer une bonne croissance ces dernières

sont chauffées. Suivant la température de croissance, les réactions mises en jeu sont très différentes

et qu'elles peuvent même conduire à des effets négatifs. Il faudra donc aussi contrôler les équilibres

chimiques par injections de gaz résultant de la décomposition de la source. En fonction des gaz en

présence dans les réacteurs et en fonction de la nature du matériau en surface, le phénomène

d'épitaxie se produit ou non. En d'autres termes, il est possible de trouver des conditions pour

lesquelles on effectue une croissance sélective.

2.2 Dépôt de couches :

Cette opération est nécessaire lorsqu'il faut réaliser une couche conductrice, isolante ou de

masquage dans un matériau différent du substrat, et ce lorsque les couches actives ont été réalisées.

Les techniques de dépôt qui sont utilisées pour déposer une couche d'isolant ou d'oxyde sont le

plus souvent très générales en permettant la réalisation de couches d'autres matériaux tels que des

métaux voire des semi-conducteurs. Il existe deux méthodes principales (figure 1).

La technique du Lift-off

Le motif à reproduire est porté sur un masque en verre ou en quartz. Les parties à éliminer sont

opaques et le motif est transparent. Une résine photosensible est étalée par une centrifugeuse sur le

wafer puis séché. Elle est ensuite exposée à un rayonnement lumineux à travers le masque

(insolation) qui est déposé sur le wafer. Ce dernier est ensuite plongé dans un bain de révélation

qui dissout les parties de résine insolées. Le dépôt de métallisation ou de diélectrique est ensuite

effectué par évaporation sous vide ou pulvérisation cathodique sur toute la surface du wafer. Il ne

reste plus qu’à dissoudre la résine restante en s’aidant avec des ultrasons. Le matériau déposé sur la

couche de résine peut alors être retiré comme une mince pellicule : c’est l’opération de lift-off ne

laissant que le motif qui devait être déposé.

La technique de gravure sèche

Le masque est opaque pour le motif à réaliser et transparent ailleurs. Le matériau est déposé sur

toute la surface du wafer (dépôt sous vide ou par plasma) puis une couche de résine est étalée par-

dessus. Après la phase d’insolation, la révélation permet de retirer la résine qui a été insolée,

protégeant ainsi la surface du motif à réaliser. La gravure du matériau à retirer s’effectue dans un

gaz à faible pression placé entre 2 électrodes qui permettent de générer un plasma. Ce gaz est

chimiquement réactif avec le matériau à retirer (reactive ion etching) et constitue ainsi une attaque.

TECHNOLOGIE DES CIRCUITS INTEGRES MICROONDE

S

_

C.Algani

86

Cette attaque est anisotrope, c'est-à-dire qu’elle est plus rapide selon un axe perpendiculaire à la

surface. La composition du gaz, ainsi que la durée de la gravure dépendent du matériau à retirer.

Une fois la matériau retiré, il ne reste plus qu’à enlever la couche de résine qui protège le motif afin

de faire apparaître ce dernier.

Figure 1 : Procédés de dépôt de couches Lift-off et gravure

2.3 Réalisation de masques :

Afin de réaliser des motifs de différentes tailles sur le substrat, il est nécessaire de fabriquer des

masques pour réaliser les différentes étapes de fabrication des circuits intégrés. Il existe deux types

principaux de réalisation de masques qui est l’étape de lithographie.

Lithographie optique

Le schéma du circuit est dessiné sur un masque de quartz. Cette image est reportée sur le substrat

recouvert d’une résine photosensible par un procédé optique utilisant une source de photons dans

l’ultraviolet profond. La longueur d’onde est déterminante puisque plus elle est faible et plus la

gravure est fine : une longueur d’onde de 248nm autorise une résolution de la centaine de nm, des

longueurs d’onde de 193 et 157nm, autorisent des résolutions de motifs de 70 et 50nm. Pour

atteindre des résolutions encore plus faibles (35nm), il faut utiliser des rayonnements proche des

rayons X pour lesquels les masques et les lentilles optiques deviennent transparents et donc

innefficaces.

Substra

t

ε

r

masque

Substra

t

ε

r

Substra

t

ε

r

Substra

t

ε

r

INSOLATIO

REVELATIO

DEPOT ou GRAVURE

LIFT-OFF

Substra

t

ε

r

masque

Substra

t

ε

r

Substra

t

ε

r

Substra

t

ε

r

Substra

t

ε

r

DEPOT

résine

TECHNOLOGIE DES CIRCUITS INTEGRES MICROONDE

S

_

C.Algani

87

Lithographie électronique

Afin de s’affranchir de ces problèmes optiques, on utilise la lithographie électronique (e-beam)

qui est un dérivé du microscope électronique. Elle permet de dessiner directement l’image du circuit

sur la résine, sans utiliser de masque, grâce à un faisceau d’électrons. La résolution peut alors

atteindre des valeurs de 3 à 5nm. Mais cette technique est lente et donc assez mal adaptée à des

cadences industrielles, mais elle peut être réservée, non pas au motif entier du circuit, mais à la

partie qui nécessite la résolution la plus faible, en général les doigts de grille des transistors.

En technologie des circuits intégrés à basses fréquences, les procédés que l’on vient de décrire

sont suffisants. En revanche lorsque l’on veut réaliser des circuits qui fonctionnent à très hautes

fréquences, en microondes et au-delà, il est nécessaire de connecter les composants entre eux au

plus près, avec des connexions les plus courtes possibles afin d’éviter l’ajout de discontinuités

supplémentaires. On a donc la nécessité de réaliser des ponts à air et des trous métallisés dans le

process technologique.

2.4 Ponts à air :

Ils sont utilisés afin de connecter deux niveaux de métallisations entre eux pour effectuer des

croisements et minimiser ainsi la capacité parasite qui en résulte. Le procédé technologique utilisé

est résumé sur la figure 2.

Le dépôt de la première couche de métal M1 (fine de l’ordre de 0.5µm) au niveau de la

connexion (piliers du pont) est suivi du dépôt d’une couche de résine uniquement aux endroits où il

n’y a pas de pont. Le pont est ensuite réalisé par un dépôt métallique et un épaississement

électrolytique selon une deuxième couche de métal M2. Puis la résine est éliminée, laissant

apparaître le pont. Dans certains procédés, la résine n’est pas éliminée sous le pont, on réalise alors

des ponts diélectriques qui entraînent des éléments parasites de plus forte valeur.

Figure 2 : Réalisation de ponts à air

Dé

p

ôt couche métal M1

Dé

p

ôt couche métal M2

Gravure résine

Dépôt de résine

Substra

t

ε

r

Substra

t

ε

r

Substra

t

ε

r

Substra

t

ε

r

TECHNOLOGIE DES CIRCUITS INTEGRES MICROONDE

S

_

C.Algani

88

2.5 Trous métallisés :

Cette structure est très importante pour la connexion des composants à la masse qui doit être la

plus courte possible. En technologie des circuits intégrés monolithiques microondes, deux lignes de

transmission sont principalement utilisées : la ligne microruban (microstrip line) et le guide d’onde

coplanaire (coplanar waveguide). La seconde ligne est uniplanaire, c'est-à-dire que les plans de

masse et la ligne se situent sur une seule face du substrat, la première ligne est bi-planaire, la ligne

de transmission est réalisée sur la face supérieure, alors que le plan de masse est réalisé sur la face

inférieure. Dans ce dernier cas, afin de réaliser une connexion à la masse, la seule possibilité est de

percer l’épaisseur du substrat en réalisant un trou que l’on métallise par la suite pour la connexion

électrique. L’avantage de fabriquer des trous métallisés (via holes) réside également dans une plus

grande dissipation thermique.

La phase délicate de réalisation des trous est l’alignement entre les faces avant et arrière. En

effet, les trous sont réalisés face arrière et les repères d’alignement en face arrière doivent

correspondre aux repères en face avant. Ceci est effectué à l’aide d’une lumière IR sur un substrat

de GaAs qui est transparent à ces longueurs d’onde.

Le creusement du trou se fait par une attaque anisotropique chimique (RIE : Reactive ion-

Etching) et la durée dépend de l’épaisseur du substrat à percer (de 100 à 200µm). Les parois du

trous sont métallisées par un premier dépôt métallique, puis par croissance électrolytique, lors de la

métallisation face arrière de la plaque.

Figure 3 : Réalisation de trous métallisés

3. ETAPES TECHNOLOGIQUES SELON LA TECHNOLOGIE UMS

Les différentes étapes dans l’ordre chronologique du process technologique réalisé sur un

substrat GaAs sont résumées sur la figure ci-après. On voit que le nombre d’étapes est important

afin de réaliser sur un même substrat des composants actifs et passifs.

Ce process nécessite un certain nombre d’étapes, dont les plus importantes sont explicitées par la

suite.

Gravure du trou RIE

Métallisation du trou

Substra

t

ε

r

Substra

t

ε

r

TECHNOLOGIE DES CIRCUITS INTEGRES MICROONDE

S

_

C.Algani

89

TECHNOLOGIE DES CIRCUITS INTEGRES MICROONDE

S

_

C.Algani

90

Figure 4 : Etapes du process technologique UMS sur GaAs

3.1 Motifs d’alignement :

Chaque motif déposé doit être aligné avec ses prédécesseurs au cours des différentes étapes.

Certains alignements sont extrêmement critiques pour le bon fonctionnement ultérieur du circuit, et

ce particulièrement pour la réalisation de motifs à très faible résolution, comme les grilles des

transistors par exemple (de 0.5 à 0.1µm). Un mauvais alignement à ce niveau peut entraîner une

dégradation des performances, voire un court-circuit franc dans le pire des cas.

Ces alignements sont opérés par un opérateur à partir de petits motifs qui sont insérés à différents

endroits de la plaque.

3.2 Contacts ohmiques :

Le contact entre les couches actives et le circuit est assuré par un dépôt métallique de couches

Au-Ge, Ni et Au permettant d’obtenir une réponse caractéristique I(V) ohmique, c'est-à-dire

TECHNOLOGIE DES CIRCUITS INTEGRES MICROONDE

S

_

C.Algani

91

réciproque (figure 5). Un recuit à haute température est nécessaire pour stabiliser le contact. Un bon

contact ohmique laisse passer le courant dans les deux sens entre le semiconducteur et le métal, il

doit donc présenter des résistances faibles, pour cela un surdopage du semiconducteur au niveau du

contact est réalisé.

Figure 5 : Caractéristique I(V) ohmique

3.3 Grille des transistors et 1er niveau de métallisation :

Comme la grille du transistor est très fine (0.25 à 0.1µm à l’heure actuelle), avant le dépôt de

grille elle-même, on creuse le semi-conducteur dopé à l’endroit où est déposé la grille (recess) en

dessous de la surface du substrat. Le pied de grille est formé ensuite par un dépôt métallique d’Al,

formant ainsi une grille très fine.

Cette grille très fine entraîne une résistance élevée, pour diminuer cette résistance, on épaissie le

doigt de grille en lui confèrant un profil en champignon.

Selon d’autres technologies, ce doigt de grille peut être réalisé par une succession de dépôts

métalliques Ti-Pt-Au-Ti.

Le premier niveau de métallisation en Au est ensuite déposé pour former l’électrode inférieure

des capacités.

3.4 Couche de passivation :

Le dépôt de cette couche sur toute la plaque de semiconducteur, en général du nitride (Si3N4),

permet de protéger les transistors de l’humidité et également de réaliser les capacités MIM (Métal-

Isolant-Métal).

3.5 Couche résistive :

On utilise la couche épitaxiée, réalisée dans le process du transistor, pour fabriquer des

résistances. C’est une couche active. Une couche résistive peut également être déposée dans

d’autres technologies afin de réaliser les résistances.

I

V

TECHNOLOGIE DES CIRCUITS INTEGRES MICROONDE

S

_

C.Algani

92

3.6 2d niveau de métallisation :

Le second niveau de métallisation est réalisé pour la fabrication de la seconde électrode des

capacités MIM, des lignes de transmission ou connexions entre les composants et des inductances.

Ce second niveau est plus épais que le premier, de l’ordre de 3µm, afin de minimiser les pertes

ohmiques.

3.7 Ponts à air :

Les ponts à air sont ensuite réalisés selon le procédé que l’on a vu précédemment.

3.8 Amincissement du substrat et trous métallisés :

Le substrat est aminci face arrière jusqu’à une épaisseur de 100 µm (200µm selon d’autres

technologies), afin que le mode de propagation quasi-TEM (Transverse Electro-Magnétique) seul se

propage dans des circuits à des fréquences aussi élevées. Ensuite les trous sont gravés puis la

métallisation face arrière est effectuée.

3.9 Epaississement métallisation et chemin de découpe :

L’épaississement d’Au est réalisée par électrolyse sur la face arrière, tout en préservant les

chemins de découpe des puces pour récupérer les circuits une fois réalisés.

4. MOTIFS TESTS

Ces motifs sont introduits lors de la fabrication des circuits afin de contrôler les étapes

technologiques réalisées à la fin du process. Ils sont regroupés sur un réticule, lui-même placé à

différents endroits du wafer.

4.1 Test du contact ohmique :

Quatre contacts ohmiques de taille différente permettent de mesurer les résistances et d’en

déterminer la résistance de contact.

4.2 Test du transistor :

Un transistor de grande taille permet de déterminer les profils de dopage réalisés. Un transistor

de taille réelle permet de mesurer son comportement en microondes.

4.3 Test de grille :

Une grille déposée sur une couche active permet, par mesure de la résistance, de déterminer

précisément la qualité de la grille fabriquée.

6

6

1

/

6

100%