rapport utilisateur - Fronius International

07/2016 1/6

RAPPORT UTILISATEUR

Avec la technique de charge de batterie Fronius, AMAG Austria Metall réduit le besoin en énergie dans

l’intralogistique :

Toutes les catégories de poids chargées de manière efficace

Wels, le JJ/MM/2015 – La société AMAG Austria Metall GmbH, le plus grand fabricant d’aluminium

d’Autriche, met en œuvre des engins de manutention à entraînement électrique pour le flux interne de

matériaux sur son site de production de Ranshofen. La plupart d’entre eux possèdent une capacité de

douze tonnes afin de transporter les énormes plaques d’aluminium. Afin de réduire le besoin en

courant de la flotte et de satisfaire aux nouvelles lois en matière d’efficacité énergétique, l’entreprise a

opté pour les chargeurs de batteries innovants de Fronius. Ces derniers réduisent de façon

significative la consommation d’énergie ainsi que les émissions en CO2 et prolongent également la

durée de vie des batteries coûteuses.

Les nouvelles lois en matière d’efficacité énergétique sont actuellement un sujet de discussion dans toutes les

branches. Depuis 2015, les entreprises européennes sont obligées de justifier de mesures concrètes pour

diminuer leur consommation de courant, soit par des audits réguliers soit par l’introduction d’un système de

gestion de l’énergie. L’objectif est clair : plus d’efficacité signifie une compétitivité plus élevée et ainsi le

renforcement de la position de l’Europe. Cela protège également l’environnement, car les entreprises

améliorent leur bilan carbone. Toutefois, la question suivante se pose pour les responsables dans les

entreprises qui fonctionnent en règle générale depuis longtemps de manière économique et durable : où puis-je

encore économiser de l’énergie ?

La gestion de l’énergie doit réduire la consommation de courant

« Notre consommation de courant actuelle est d’environ 184 gigawatts-heures », indique Dr. Florian Stadler,

responsable de la gestion de l’énergie chez AMAG Austria Metall GmbH. L’entreprise autrichienne est le plus

grand groupe de production d’aluminium du pays ainsi qu’un fabricant haut de gamme de produits plats

laminés, de plaques de fonte de précision et d’alliages de fonte de recyclage. Ces produits sont entièrement

fabriqués sur le site de Ranshofen en Haute-Autriche, qui contient entre autres une fonderie et une usine de

laminage. Les produits finis sont utilisés entre autres dans l’industrie automobile, l’aéronautique, la construction

navale, de machines et d’installations, l’architecture, l’électronique ou les équipements sportifs.

07/2016 2/6

Afin de réduire autant que possible la consommation d’énergie, AMAG utilise un système de gestion de

l’énergie qui fait partie du système de gestion intégré de l’entreprise et qui est géré par un propre département.

« Notre mission est de passer au crible des processus existants pour y trouver des potentiels d’économie et de

faire avancer des projets visant à améliorer la performance énergétique », décrit M. Stadler. En 2013,

l’entreprise a fait tester pour la première fois son système de gestion de l’énergie et a directement été certifiée

selon la norme européenne ISO 50001.

Travail de titan pour la flotte électrique d’engins de manutention

L’intralogistique est moderne et conçue de façon efficace : plus de 150 engins de manutention à entraînement

électrique, de la balayeuse en passant par des plates-formes de levage, des gerbeurs à fourches et des

remorqueurs jusqu’aux chariots gros tonnage d’une capacité de douze tonnes, assurent chez AMAG un flux

interne de matériaux rapide et fiable, sans bruits ni émissions. L’exploitation fonctionne 24 heures sur 24, les

engins de manutention sont donc soumis à des exigences particulièrement élevées en matière de performance

et de disponibilité. Afin d’éviter des temps d’immobilisation prolongés, les chariots et les remorqueurs avant tout

sont équipés de batteries de rechange : « Si la capacité d’une batterie approche de sa fin, le conducteur se

dirige vers une des stations de charge centrales et échange la batterie contre une nouvelle en l’espace de

quelques minutes seulement », explique M. Stadler. Les plus grandes batteries d’entraînement, comme celles

utilisées dans les chariots latéraux du fabricant Hubtex, pèsent plusieurs tonnes ; elles sont déplacées par une

grue de hangar. Avec une tension nominale de 80 volts et des capacités allant jusqu’à 1 000 ampères-heures,

elles fournissent l’énergie nécessaire pour soulever et transporter les énormes plaques d’aluminium.

Un nouveau process de charge pour une meilleure efficacité

La charge des nombreuses batteries d’entraînement et la consommation de courant qui y est liée présentent

toutefois un facteur de coût non négligeable. C’était une raison suffisante pour que Florian Stadler et son

équipe scrutent précisément le process de charge. En cherchant des possibilités d’optimisation, les

responsables chez AMAG sont tombés sur les chargeurs de batteries de Fronius. Le leader technologique situé

dans la ville autrichienne de Pettenbach a développé une nouvelle génération de chargeurs de batteries sur la

base du process de charge Ri innovant. Avec un rendement global allant jusqu’à 84 %, elles sont bien plus

efficaces que des solutions classiques et prolongent également la durée de vie des batteries d’entraînement

coûteuses grâce à leur chargement durable.

« Le process de charge Ri s’adapte de façon personnalisée à l’âge, la température et l’état de charge d’une

batterie », explique Leopold Grammerstätter, conseiller spécialisé dans les chargeurs de batteries chez

Fronius. « Ainsi, les pertes au début de la charge et lors de la phase de recharge sont bien plus faibles qu’avec

d’autres technologies de charge. » Cela réduit la consommation d’énergie et ainsi les coûts de la

consommation électrique ainsi que les émissions de CO2. Le process protège également bien mieux la batterie,

car elle chauffe moins lors de la charge. « Ainsi, elles tiennent plus longtemps et doivent être moins souvent

échangées : un autre avantage en termes de coûts », ajoute M. Grammerstätter.

07/2016 3/6

Grâce au calculateur de frais consécutifs I-SPoT Calculator, Fronius a tout d’abord défini le potentiel

d’économies présent chez AMAG, et les résultats étaient étonnants : « Nous avons découvert que l’entreprise

pouvait économiser plus de 600 000 kilowatts-heures de courant par an grâce à nos chargeurs de batteries »,

explique M. Grammerstätter. « Les émissions de CO2 indirectes pouvaient être réduites d’environ

150 000 kilogrammes par an. » Les arguments ont convaincu : en 2014, Fronius a livré les 20 premiers

chargeurs de batteries du type Selectiva à AMAG par le biais du partenaire commercial Banner et en 2015,

20 autres ont été fournis.

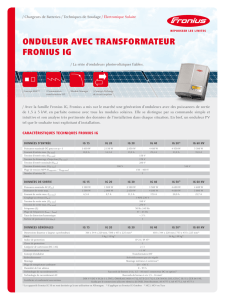

Photovoltaïque et technique de charge de batterie auprès d’un seul fournisseur

Pour alimenter l’intralogistique en électricité de façon économique et durable, l’entreprise avait déjà effectué un

autre investissement en 2013. Une installation photovoltaïque d’une puissance de 40,8 kWc avait été installée

sur un espace libre du site de l’usine. Les quatre onduleurs, qui y produisent depuis un courant solaire

écologique, proviennent également de Fronius. « Notre objectif sur le long terme est d’avoir un flux de

matériaux neutre en CO2 », explique Florian Stadler. « Le courant solaire produit ne va pas directement dans

les stations de charge, mais nous pouvons l’injecter sur place dans nos répartiteurs et l’utiliser ici sur le site. »

Le responsable pour la gestion de l’énergie est entièrement satisfait de la solution Fronius. « Les appareils

offrent la meilleure technologie présente sur le marché et nous aident à effectuer des économies considérables,

que ce soit pour la consommation de courant ou le bilan carbone », observe-t-il. Ainsi, ils représentent un

facteur important pour le respect des strictes lois en matière d’efficacité énergétique. « Ils garantissent

également que nos engins de manutention soient toujours disponibles, même sous ces conditions difficiles. »

La performance des batteries d’entraînement extrêmement sollicitées serait bien meilleure grâce aux nouveaux

chargeurs de batteries.

Caractères : 8 078 (espaces compris)

Légendes :

Photo 1 : AMAG Austria Metall GmbH est le plus grand groupe de production

d’aluminium d’Autriche ainsi qu’un fabricant haut de gamme de produits plats

laminés, de plaques de fonte de précision et d’alliages de fonte de recyclage.

Photo 2 : Dans les branches avec une consommation d’énergie élevée telles

que l’industrie de l’aluminium, les projets d’amélioration de l’efficacité sont

monnaie courante. AMAG a déjà installé en 2013 une installation photovoltaïque

sur le site de l’usine.

07/2016 4/6

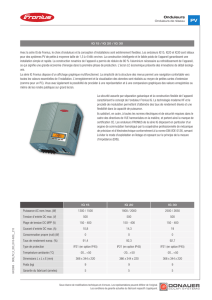

Photo 3 : Les quatre onduleurs, qui y produisent depuis un courant solaire

écologique, proviennent du leader technologique Fronius.

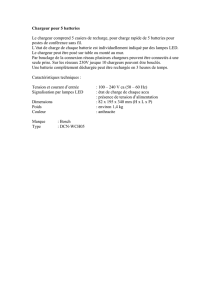

Photo 4 : Plus de 150 engins de manutention à entraînement électrique, du

gerbeur à fourches jusqu’au chariot gros tonnage, assurent chez AMAG un flux

interne de matériaux rapide et fiable, sans bruits ni émissions.

Photo 5 : Les chariots gros tonnage du fabricant Hubtex sont utilisés pour

soulever et transporter d’énormes plaques d’aluminium.

Photo 6 : Grâce à la technique de charge de batterie innovante de Fronius,

AMAG peut économiser plus de 500 000 kilowatts-heures de courant par an.

Photo 7 : Les plus grandes batteries d’entraînement pèsent plusieurs tonnes,

ont une tension nominale de 80 volts et des capacités allant jusqu’à

1 000 ampères-heures.

07/2016 5/6

Photo 8 : La technologie de charge de batterie aide AMAG à satisfaire aux

nouvelles lois en matière d’efficacité énergétique.

Photo 9 : La performance des batteries d’entraînement extrêmement sollicitées

est bien meilleure grâce aux nouveaux chargeurs de batteries.

Photo 10 : « Les appareils offrent la meilleure technologie présente sur le

marché et nous aident à effectuer des économies considérables, que ce soit

pour la consommation de courant ou le bilan carbone. » : Dr. Florian Stadler,

responsable de la gestion de l’énergie chez AMAG.

Photos : Fronius International GmbH, publication libre de droit

Contact pour la publication :

Entreprise:

Fronius Perfect Charging

E-Mail:

perfect.charging@fronius.com

Website:

www.fronius.fr/intralogistics

YouTube:

www.youtube.com/FroniusCharging

Téléphone

+33 1 39331212

Fronius International GmbH

Fronius International est une entreprise autrichienne dont le siège se trouve à Pettenbach et qui possède

d'autres sites à Wels, Thalheim, Steinhaus et Sattledt. La société compte 3 723 collaborateurs répartis dans

ses divisions Perfect Welding, Solar Energy, Perfect Charging. Fronius exporte environ 90 % de son chiffre

d'affaires grâce à ses 24 filiales internationales et ses partenaires de vente internationaux présents dans plus

de 60 pays. Ses produits et services innovants, ainsi que ses 838 brevets délivrés font de Fronius le leader

technologique sur le marché mondial.

6

6

1

/

6

100%