Automates de sécurité - Electropoint Distribution SA

Automates de sécurité

Système GuardPLC™ Généralités . . . . . . . . . . . . . . . .8-2

Automate de sécurité GuardPLC 1200

conditionné. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8-6

Système de sécurité GuardPLC 2000 . . . . . . . . . . . . . 8-7

8-2

Automates de sécurité

Systèmes de commande de sécurité GuardPLC

Vue générale du système

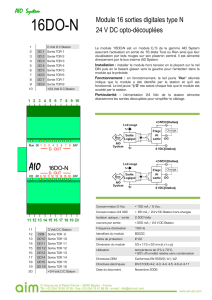

L’unité centrale traite les valeurs d’entrée pour

contrôler les sorties.

Châssis 1755

Système de sécurité

GuardPLC 2000

Plaque factice pour

emplacement non utilisé

Alimentation électrique

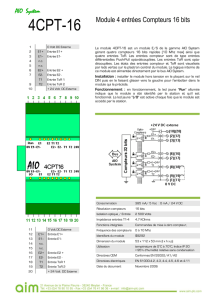

Le module I / O convertit les signaux du circuit d’entrées en

niveaux de fond de panier et reconvertit les signaux de fond

de panier en niveaux du circuit de sortie. Le nombre total

de modules de sécurité I / O ne doit pas dépasser six (en

comptant les digitaux, analogiques et les compteurs).

8-3

Automates de sécurité

Systèmes de commande de sécurité GuardPLC

Généralités sur le système

Pendant les années 60 et 70, l’industrie du contrôle des machines est

passé des logiques à Contact de relais à des automates

programmables (API), souvent appelés aussi PLC. Cette

transformation a permis aux ingénieurs de contrôle de créer des

systèmes extrêmement productifs, souples et fiables et de

révolutionner les systèmes commandes des machines. L’évolution

continue et la consolidation des normes de sécurité en Europe,

Amérique du Nord et Asie a entraîné de nouvelles pratiques

d’application de la sécurité dans les usines. De nouvelles classes de

produits, comme les relais de sécurité et les interrupteurs de sécurité

sont devenus courants dans l’industrie de l’automatisation.

Maintenant, juste comme les automates programmables PLC ont

changé la conception des logiques de commande des machines

standard, le système AP de sécurité change la face de la sécurité

fonctionnelle de la commande des machines.

Rockwell Automation a toujours répondu aux besoins de sécurité

des fabricants. Certains des tout premiers produits de sécurité de la

société ont été les boutons d’arrêt d’urgence au début des années

1900 et le relais de commande 700P d’Allen-Bradley avec contacts

d’interverrouillage dans les années 40. Dans les années 60, la série

1040 a été conçue pour la commande des embrayages, freins, des

presses mécaniques d’estampage. Dans les années 70 et 80, Allen-

Bradley, désormais au sein du groupe Rockwell Automation, a

fabriqué des automates programmables qui bénéficiaient d’une

mémoire interne inaltérable procurant ainsi une sécurité jamais

atteinte. Aujourd’hui, la sécurité du démarrage et de l’arrêt des

allumeurs se fait grâce aux systèmes évolués de gestion des brûleurs

de Rockwell Automation. Les automates de sécurité GuardPLC¥

1 200 et 2 000 font passer Rockwell Automation à la génération

suivante de systèmes de sécurité.

Alors que l’automatisation industrielle s’élargit pour répondre à un

marché plus global, les fabricants d’équipement et les utilisateurs

appliquent des normes internationales à leurs installations — et il n’y

a pas de domaine où cela est plus vrai que dans la sécurité des

machines. Historiquement, la sécurité et la productivité ont été des

objectifs contradictoires dans les usines. Les derniers

développements des produits de sécurité des machines font que cela

n’est plus le cas. Dans le passé, la sécurité des machines était

considérée comme une dépense supplémentaire. Cette notion a

évolué vers l’acceptation de la sécurité en tant qu’investissement qui

peut en fait accroître la productivité. Avec les systèmes de sécurité de

Rockwell Automation, tous les programmes de maintenance sont

effectués sur le même automate permettant ainsi à des parties

spécifiques d’une cellule de production de fonctionner pendant que

d’autres parties sont arrêtées pour des raisons de sécurité.

L’automate de sécurité

GuardPLC 1200 en boîtier

est une unité compacte et

entièrement équipée avec

une unité centrale

incorporée, une

alimentation électrique et

des entrées / sorties

(entrées / sorties TOR et

module de comptage /

encodage).

Avantages

Dépendant des besoins de votre application, Rockwell Automation

propose deux systèmes de sécurité GuardPLC à la pointe du

progrès. L’automate de sécurité GuardPLC 1200 conditionné est

conçu pour les petites applications de contrôle qui nécessitent une

sécurité fonctionnelle et qui peuvent être commandées depuis un

nombre fixe de points d’entrée / sorties.

Par contre, le système de sécurité GuardPLC 2000 est conçu pour les

grosses applications de commande. Ce système peut avoir 144

entrées TOR au maximum, 96 sorties TOR ou 48 entrées

analogiques ou 48 sorties analogiques. On peut avoir n’importe

quelle combinaison de six modules d’entrées / sorties liées à la

sécurité tant qu’ils n’excèdent pas l’intensité maximale de 30 A de

l’alimentation en 24 V c.c..

•La programmation est simple. Le logiciel RSLogix Guard,

conçu pour fonctionner avec Windows NT v4.0 ou Windows

2000 de Microsoft, dispose d’une palette de blocs de fonctions à

glisser – coller pour créer une logique de sécurité ; tandis que

d’autres écrans permettent au développeur d’entrer des noms de

repères, de choisir les composants des châssis, d’établir des

communications et associer des étiquettes à des entrées / sorties

spécifiques.

•Solution raisonnable. Le système de contrôle de sécurité

GuardPLC est construit autour d’une unité centrale redondante

dans un automate ayant des sorties autocontrôlées et est conçu

pour être conforme aux toutes dernières normes de sécurité

globale et utiliser un logiciel de programmation graphique. Par

conséquent, le coût d’un système de contrôle de sécurité

GuardPLC est raisonnable comparé à celui d’utilisation de

processeurs AP redondants, de matériel d’entrées et sorties

excessif, de logiciel sur mesure et de temps supplémentaire

d’ingénierie pour créer un système de sécurité dans lequel tous les

composants répondent aux normes de sécurité globale.

•Fiabilité. Les automates et les modules de sécurité GuardPLC

sont spécialement conçus pour avoir une MTBF (durée moyenne

de fonctionnement avant défaillance) et une très faible PFD

(probabilité de défaillance sur demande).

•Modularité. Le système GuardPLC 2000 est facilement

configurable et extensible avec des E / S TOR et analogiques, des

temporisations et des compteurs à haute vitesse.

•Compacité. L’automate de sécurité GuardPLC 1200 conditionné

se monte sur un rail DIN et tient peu de place dans une armoire.

•Souplesse. La nature de la programmation des automates

GuardPLC en font des solutions idéales pour de nombreux types

d’applications et fournit la fonctionnalité qui peut être difficile,

voire impossible, de réaliser avec une solution de sécurité câblée.

•Forte productivité. La souplesse de programmation des

automates GuardPLC permet à l’ingénieur de contrôle de créer

des modes de fonctionnement des modules de maintenance ayant

la capacité de « arrêt limité » et qui permettent de redémarrer

rapidement la production en réduisant le temps non productif.

L’aide complète au diagnostic de dépannage et de réparation du

système de sécurité ainsi que le temps non productif réduit

augmente la productivité de la fabrication.

Caractéristiques du système de sécurité

• Conçu pour être utilisé dans des systèmes jusqu’au niveau de

sécurité SIL 3 selon CEI 61508 sans restriction ; certifié par

l’organisme notifié allemand TÜV; conforme à la catégorie 4 de

la norme EN 954–1 (Directive Machine).

8-4

Automates de sécurité

Systèmes de commande de sécurité GuardPLC

Généralités sur le système (suite)

• Elimine le besoin de processeurs AP à norme double et

d’entrées / sorties excessives dans les applications liées à la

sécurité.

• Elimine l’écriture, les tests et la certification de logiciels dont le

seul objectif est de surveiller le système de contrôle de sécurité.

• Crée des programmes de production et de maintenance en

utilisant des blocs de fonctions faciles à programmer.

Un produit GuardPLC est la combinaison intelligente d’automates

programmables liés à la sécurité et de programmation facile à

apprendre. Comme on peut le voir ci-dessous, deux types

d’automates sont disponibles pour répondre aux besoins des clients :

l’un compact, l’autre modulaire.

Communication

La programmation et la configuration entre l’automate de sécurité et

l’outil de programmation et de débogage installé avec le logiciel

RSLogix Guard s’effectuent sur un réseau Ethernet privé.

L’automate de sécurité GuardPLC 1200

conditionné est une unité compacte

entièrement équipée.

Le système de sécurité

GuardPLC 2000 est un

système modulaire.

Concept de sécurité

Les systèmes GuardPLC 1200 et GuardPLC 2000 ont chacun une

unité centrale autoprotégée. Les défaillances isolées qui ont un

impact direct sur le système de sécurité sont détectées dans un temps

de sécurité défini par l’utilisateur. A moins qu’elles ne surviennent en

conjonction avec une autre défaillance, les défaillances qui

n’affectent pas directement la fonction de sécurité du système sont

détectées pendant le « temps d’apparition d’erreurs multiples »

préréglé dans le système pour 24 heures. Il en résulte le

comportement suivant :

• L’utilisateur spécifie le temps de sécurité et le temps de

surveillance du système de sécurité. Le « temps d’apparition

d’erreurs multiples » est préréglé dans le système (24 heures).

• L’automate continue à fournir les fonctions de sécurité même s’il

a détecté une erreur.

• Des signaux d’entrée défaillants (c’est-à-dire, des valeurs d’entrée

transmises incorrectement) n’affectent pas la fonction de sécurité

de l’unité centrale. Les signaux d’entrée défaillants ont la valeur

« 0 ».

• Une défaillance de l’unité centrale n’affecte pas la fonction de

sécurité des autres modules liés à la sécurité (entrées TOR, sorties

TOR, etc.).

8-5

Automates de sécurité

Systèmes de commande de sécurité GuardPLC

Généralités sur le système (suite)

Conception fonctionnelle

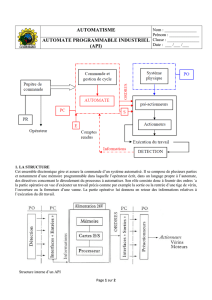

Chaque circuit logique de l’automate de sécurité qui manipule des

entrées TOR et analogiques, des sorties et des compteurs comporte

plusieurs points de test comme le montre la figure suivante. Un

circuit logique de sortie TOR type contient un point de test près des

deux interrupteurs de sécurité situés derrière circuit de commande

(driver) de sortie ainsi qu’un troisième point de test près du second

circuit de commande de sortie. Chaque interrupteur de sécurité est

contrôlé par un microprocesseur différent. Si une défaillance est

détecte à l’un des deux interrupteurs de sécurité suite à un défaut de

l’interrupteur ou du microprocesseur ou au point de test près du

circuit de commande de sortie, le système de fonctionnement de

l’automate de sécurité prend connaissance automatiquement de la

défaillance du système. Par lui-même, l’automate de sécurité passe

alors à un état connu permettant un arrêt ordonné de l’équipement.

Conception mécanique

L’automate de sécurité GuardPLC 1200 conditionné contient

l’automate de sécurité, l’alimentation électrique et les E / S liées à la

sécurité associées dans un solide boîtier en plastique. Ce système

compact est idéal pour les emplacements restreints.

Le châssis du système de sécurité GuardPLC 2000, qui est un

système modulaire, peut contenir un automate de sécurité, une

alimentation et jusqu’à six modules d’E / S liées à la sécurité.

Interrupteur de

sécurité 1

Interrupteur

de sécurité 2 Circuit de commande

de sortie

Points

de test

Points

de test

Vers

l’actionneur

Circuit de commande

de sortie

Points

de test

Points de

test

Vers l’actionneur

secondaire

(redondant)

Un système simple pour une petite application de contrôle peut

consister en une seule unité GuardPLC 1200 compacte et un outil de

programmation et de débogage, qui est un ordinateur personnel

fonctionnant sous Windows NT v4.0 ou Windows 2000 et sur lequel

on a installé le logiciel RSLogix Guard 1200 ou RSLogix Guard

2000. Les E / S embarquées comprennent 20 entrées TOR, 8 sorties

TOR et 2 compteurs au maximum.

Pour les grosses applications, un système d’automate de sécurité

modulaire communique par un réseau Ethernet privé à un outil de

programmation et de débogage sur lequel est installé RSLogix Guard

2000. Ce système peut avoir 144 entrées TOR au maximum,

96 sorties TOR ou 48 entrées analogiques ou 48 sorties analogiques.

PLC

1200

OUTPUTS

INPUTS

Outil de programmation et de

débogage

Fond de panier GuardPLC 1200

Réseau de sécurité Ethernet privé

Microprocesseur

de l’automate de

sécurité GuardPLC

1200 conditionné

Entrées et sorties

locales intégrées à

l’automate GuardPLC

1200 conditionné,

8 sorties TOR, 20

entrées TOR et

2 compteurs.

Outil de programmation et

de débogage

Réseau de sécurité Ethernet

privé

Microprocesseur

de sécurité

GuardPLC 2000

Entrées et sorties locales

intégrées à l’automate

GuardPLC 2000 :

Fond de panier GuardPLC 2000

On peut avoir une combinaison

de 6 modules d’E / S dont :

un module de combinaison

TOR avec 24 entrées et 16

sorties, un module d’entrées

analogiques à 8 points, un

module de sorties analogiques à

8 points et un module de

compteurs grande vitesse qui

dispose de 2 compteurs.

6

6

7

7

8

8

9

9

10

10

1

/

10

100%