consulter l`article complet à ce sujet

- L’application du mois de avril 2008 -

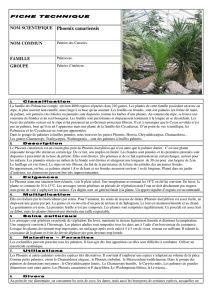

Les chocs sont provoqués par un poids tiré vers le haut par une bobine électrique (à gauche et en

haut sur la photo) avant de retomber sur la plaque. Geert De Mets (Electrabel, gauche) et Dirk Belet

(Fabricom-GTI, droite).

Electrabel réalise des investissements importants

dans la centrale de Ruien.

Electricité écologique

PHOENIX CONTACT CONTRIBUE AU FONCTIONNEMENT PROPRE

D’UNE CENTRALE ELECTRIQUE

An de satisfaire aux nouvelles normes environnementales européennes strictes, la cen-

trale électrique de Ruien s’est vue contrainte de rénover complètement son installation

d’épuration des gaz de combustion. Pour ce faire, le propriétaire, Electrabel, a fait appel

à Fabricom-GTI, qui s’est à son tour adressé à Phoenix Contact pour obtenir des relais

de puissance à fréquences de commutation élevées, d’une puissance importante et

sufsamment statiques.

La centrale électrique de Ruien fait

partie du parc de production diversié

d’Electrabel. Construite en 1958, il s’agit

de la plus importante centrale électrique

thermique de Belgique : ensemble, les

quatre unités opérationnelles génèrent

quelque 800 mégawatts. Les unités les

plus anciennes (1 et 2) ont été mises

hors service et sont déjà partiellement

démantelées. Les unités 3 et 4 recourent

au charbon en tant que combustible.

L’unité 5 fonctionne tant au charbon

qu’au gaz alors que l’unité 6 tourne

exclusivement au gaz naturel. Au cours

des dernières années, de plus en plus

de biomasse est ajoutée au charbon :

sciures de bois, noyaux d’olives, déchets

de bois non traité, etc. à hauteur de

200.000 tonnes par an. De la sorte, la

centrale produit une grande quantité

d’énergie verte.

Normes environnementales

« En fait, le processus de production

électrique est très simple », explique

Geert De Mets, gestionnaire de projet

assistant. « Le charbon est acheminé par

bateau avant d’être moulu en poudre

de charbon. Celle-ci est mélangée avec

les sciures de bois et les noyaux d’olives

moulues et injectée dans la chaudière

pour être brûlée. Des conduites longent

cette chaudière. La chaleur de la com-

bustion permet de faire condenser l’eau.

La condensation actionne les pales d’une

grande turbine. L’alternateur couplé à la

turbine transforme l’énergie libérée en

électricité. »

Les normes environnementales sont de

plus en plus strictes. C’est la raison pour

laquelle la centrale a dû équiper ses

unités 3, 4 et 5 d’une installation d’épu-

ration de la fumée pour pouvoir rester

active. Geert De Mets poursuit : « Selon

les nouvelles normes européennes, nos

gaz de combustion contenaient trop

d’azote, de soufre et de particules nes.

Nous avons donc dû les ltrer.

Les particules nes sont des cendres

volantes. Ces substances sont libérées

lors de la combustion de matières

solides. A présent, nous avions besoin

d’un nouveau ltre à particules pour

les cendres volantes en plus du ltre

DeNox (pour l’azote, NOx) et du ltre

DeSOx (pour le soufre, SO2). » C’est

dans le cadre de la conception et de

l’exécution de ce ltre à particules que

nous avons pu compter sur l’aide

précieuse de Phoenix Contact.

Electroltre

Electrabel utilise un électroltre an

d’éliminer les cendres volantes du gaz

de combustion. « Les cendres qui se

trouvent dans les gaz sont ionisées : elles

reçoivent une charge électrique par le

biais de ls. Les gaz de combustion sont

poussés entre de grandes plaques en

métal de 12 mètres de haut et de 5

mètres de large. Ces plaques suspendues

dans l’électroltre sont mises à une

tension de 70.000 volts, de manière à

xer les particules chargées. Elles doi-

vent bien entendu être constamment éli-

minées des ls d’ionisation. Le nettoyage

est effectué par vibrations.

Il s’agit de chocs provoqués par un poids

placé au-dessus de la plaque. Il est tiré

vers le haut par une bobine électrique

avant de retomber sur une enclume

tel un marteau. Le choc fait tomber les

particules de la plaque. Nous transpor-

tons les particules et les stockons dans

des silos pour qu’elles soient traitées par

l’industrie du ciment. »

Chaque unité de la centrale électrique

comporte 96 marteaux, qui nettoient

plusieurs plaques reliées entre elles.

Dans la cadre de la rénovation de l’élec-

trolre, la commande des marteaux

(ou plutôt des bobines qui les attirent

avant de les laisser tomber) devait être

revue rapidement. Dirk Belet, section

manager chez Fabricom-GTI était en

charge de la rénovation. Il nous explique :

« Les 96 marteaux de l’unité 3 (depuis

lors, l’unité 4 a aussi été rénovée de la

même manière) retombent chacun à

leur tour selon un cycle xe. Le cycle

est plus ou moins long en fonction de

l’endroit où se trouve la plaque dans

le ltre : les plaques qui se trouvent à

l’avant du ltre attirent davantage de

cendres volantes et doivent donc être

nettoyées plus souvent. Dans chaque

cycle, 10 secondes s’écoulent toujours

entre deux coups.

De nombreuses bobines doivent donc

être commandées en un temps de

commande très limité de 500 milli-

secondes. L’ancienne installation était

équipée d’un module électronique dont

le mode d’emploi avait disparu.

Personne ne savait donc comment le

faire fonctionner correctement. Dans

le cadre de la rénovation, nous avons

cherché un système transparent pour la

commande des marteaux via PLC. Nous

voulions utiliser une norme industrielle.

Cette solution offre plusieurs avantages :

vous pouvez compter sur la connais-

sance, l’expérience et le soutien du

fournisseur, le système est éprouvé et

able et, en cas de pannes éventuelles,

les pièces de rechanges sont disponibles

plus rapidement.

Relais électronique de Phoenix

Contact

Fabricom-GTI avait besoin d’un com-

posant standard pouvant commander la

bobine très rapidement et très souvent.

En outre, il devait posséder la puissance

sufsante (charge inductive de mini-

mum 8 ampères) et une longue durée

de vie. Après avoir contacté plusieurs

fournisseurs potentiels, son choix s’est

nalement porté sur Phoenix Contact.

Dirk Belet explique : « Phoenix Contact

a réagi rapidement et nous a fait une

proposition complète sur la base d’un

produit industriel standard qu’il était

en mesure de livrer presque immédiate-

ment pour effectuer un test du montage

d’essai. Toutefois, l’argument principal qui

a inuencé notre décision est l’assis-

tance technique que nous avons reçue

de Phoenix Contact. Nous ne savions

pas encore comment les commandes

des marteaux fonctionnaient, mais nous

voulions trouver une solution le plus

rapidement possible. En effet, l’électrol-

tre ne pouvait fonctionner sans marteau

et sans ltre, c’est tout le groupe qui ne

pouvait pas tourner. Grâce au soutien

de Phoenix Contact, nous sommes

parvenus à trouver cette solution dans

les délais impartis. »

Dans la proposition de Phoenix Contact,

chaque marteau est actionné par son

propre ELR. L’ELR est un relais de

puissance électronique (Electronic Load

Relay) qui fonctionne à fréquence de

commutation élevée, qui afche une

puissance importante (20 ampères, donc

plus que sufsamment pour les mar-

teaux) et dont la durée de vie est assez

longue. Contrairement à son homologue

mécanique, le relais de puissance électro-

nique ne possède aucune partie mobile.

Il s’use donc moins rapidement et est

insensible aux chocs et aux vibrations. Il

fonctionne sans problème, même dans

des milieux remplis de poussières et de

saletés. Enn, les interrupteurs statiques

ne nécessitent qu’une faible puissance de

commande (24 V DC ou 230 V AC) et

peuvent donc être commandés à partir

d’un PLC. « L’ELR s’est avéré être la solu-

tion idéale pour notre électroltre », cone

Dirk Belet. « Nous ne constatons pas

encore d’usure. Si nous étions amenés à

remplacer une pièce, il ne nous faudrait

que 10 minutes avant d’être à nouveau

opérationnels. »

75 % d’émissions en moins

Les chiffres d’émission conrment le bon

fonctionnement du nouvel électroltre.

Geert De Mets, d’Electrabel :

« Auparavant, les gaz de combustion qui

sortaient des cheminées contenaient 80

mg de cendres volantes par mètre cube.

Aujourd’hui ils n’en contiennent plus que

20. Il s’agit donc d’une réduction de 75

%. Par ailleurs, nous pouvons à présent

mesure et suivre la quantité de cendres

volantes et commander les marteaux de

manière exible. »

Plus d’info:

Marc Wevers - Marketing Manager

mwever[email protected]

Chaque marteau est actionné par son propre ELR : un relais de puissance

électronique qui fonctionne à fréquence de commutation élevée, qui afche

une puissance importante et dont la durée de vie est assez longue.

Nouveau chez Phoenix Contact : CONTACTRON

L’ELR est un relais de puissance électronique monophasé.

La gamme CONTACTRON fait son apparition chez Phoenix

Contact. Elle contient des relais monophasés d’une puissance

de 50 ampères et d’une tension de commutation jusqu’à

660 V AC. Le euron de la gamme CONTACTRON est le

relais triphasé avec protection moteur et arrêt d’urgence

intégrés. En appareil « 4 en 1» (contacteur gauche, contacteur

droit, relais de protection moteur jusqu’à 4 kW et contacteur

d’arrêt d’urgence) d’une épais-

seur de seulement 22,5 mm. Les

relais de puissance électroniques

CONTACTRON sont synonymes

de résistance à l’usure, hautes

fréquences, haute puissance, com-

mande directe par PLC et circuits

de protection intégrés.

Contrairement à son homologue mécanique, le

relais de puissance électronique ne possède aucune

partie mobile. Il s’use donc moins rapidement et est

insensible aux chocs et aux vibrations.

Le nouvel électroltre réduit les émissions de cendres volantes de 75 %.

1

/

2

100%