TOUTES LES VIES DU VERRE

TOUTES LES VIES DU VERRE

Verallia s’est fixé pour objectif de devenir

l’entreprise de référence de l’emballage en verre

et, plus globalement, de l’emballage rigide

pour les boissons et les produits alimentaires,

une entreprise au service du développement

durable de ses communautés, de la valorisation

du contenu pour ses clients et du bien-être

des consommateurs finaux.

le développement durable:

au cœur de notre stratégie

1

2

t/PTDIJGGSFTDMÏT

t1MVTRVFEFTQSPNFTTFTEFTFOHBHFNFOUT 6

UN MATÉRIAU AUX VERTUS INÉGALÉES 10

t Les trois temps du verre

NOTRE RESPONSABILITÉ SUR TERRE 16

tIntégrer l’environnement à la vie de l’entreprise 18

BYFTQSJPSJUBJSFT

Augmentation de l’utilisation de verre recyclé

Réduction des émissions de CO2

"NÏMJPSBUJPOEFMFGmDBDJUÏÏOFSHÏUJRVFEFOPTQSPDFTTVT

Optimisation des ressources en eau

3ÏEVDUJPOEFTBVUSFTÏNJTTJPOTBUNPTQIÏSJRVFT

%VEÏDIFUËMBNBUJÒSFQSFNJÒSF

t"OUJDJQFSMFTSJTRVFTFOWJSPOOFNFOUBVY

L’ÉCO-CONCEPTION AU SERVICE DE NOS CLIENTS 32

t /PTHBNNFTÏDPDPOÎVFT

VERALLIA EMPLOYEUR RESPONSABLE 36

t 6OFDVMUVSFEV[ÏSPSJTRVF

t %FVYPCKFDUJGTQPVSVOCPODMJNBUEFUSBWBJM

t /PTSFTTPVSDFTTPOUIVNBJOFT

t %FTBVEJUTUSBOTQBSFOUTDPNNFMFWFSSF

UN ACTEUR RÉSOLUMENT LOCAL 50

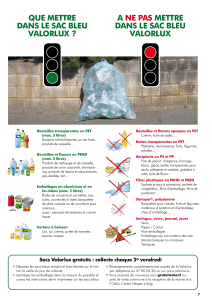

t *OmOJNFOUSFDZDMBCMF

t-FTBDUJPOTFOGBWFVSEFTDPNNVOBVUÏT

sommaire

nos chiffres clés ventes par marchés

ventes par régions

Europe de

l’Ouest

56%

Amérique

du Sud

9%

États-Unis

31%

Europe

de l’Est

4%

Vins pétillants

9%

Produits alimentaires

19%

Autres bouteilles

8%

Autres (dont la

gobeleterie et la

décoration)

6%

Bières

19%

Vins tranquilles

29%

Spiritueux

10%

Près de 15 500 collaborateurs dans le monde répartis dans 14 pays

Un portefeuille d’environ 10 000 clients

Environ 25 milliards de bouteilles et de pots produits en 2011

Une présence commerciale dans 47 pays 13 récompenses pour l’innovation en 2011

95 fours et 6 centres de recherche et d’innovation 5

plus que des promesses,

des engagements

6 7

1. APPLIQUER LE PLUS LARGEMENT POSSIBLE NOS PRINCIPES DE COMPORTEMENT:

&OHBHFNFOUQSPGFTTJPOOFMSFTQFDUEFTQFSTPOOFTJOUÏHSJUÏMPZBVUÏTPMJEBSJUÏù

ET NOS PRINCIPES D’ACTION :

3FTQFDUEFMBMÏHBMJUÏSFTQFDUEFMFOWJSPOOFNFOUSFTQFDUEFMBTBOUÏ

FUEFMBTÏDVSJUÏEVUSBWBJMSFTQFDUEFTESPJUTEFTFNQMPZÏT

2. POURSUIVRE UNE POLITIQUE VOLONTARISTE

EN MATIÈRE DE SANTÉ ET DE SÉCURITÉ

SUR LE LIEU DE TRAVAIL

3. FAVORISER LE DÉVELOPPEMENT PERSONNEL

DE NOS EMPLOYÉSBWFDVOFBUUFOUJPOQBSUJDVMJÒSF

QPSUÏFËMBEJWFSTJUÏMBGPSNBUJPOFUMBHFTUJPOEFTDBSSJÒSFT

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

1

/

31

100%