Étude sur les traitements de surface

APLICAEN, élèves entrepreneurs, Ecole Nationale Supérieure d’Ingénieurs de CAEN (ENSICAEN)

6 boulevard du Maréchal Juin, 14

N° SIRET 492

352

N° TVA Intra

Membre de la Confédération Nationale des Junior

1 | 44 P a g e s

Réf : 002-Livrable-NAE

LIVRABLE

Etude bibliographique

sur les traitements de

Rédigé par

APLICAEN, élèves entrepreneurs, Ecole Nationale Supérieure d’Ingénieurs de CAEN (ENSICAEN)

Association régie par la loi 1901

6 boulevard du Maréchal Juin, 14

050 Caen, Cedex 4 –

www.aplicaen.fr

352

398 00019 – APE 7320Z –

N° URSSAF 257 701836816

N° TVA Intra

-Communautaire FR85492352398

Membre de la Confédération Nationale des Junior

-

Entreprises

LIVRABLE

Etude bibliographique

sur les traitements de

surface

Rédigé par

les intervenants d’APLICAEN

Pour Normandie Aeroe

space

APLICAEN, élèves entrepreneurs, Ecole Nationale Supérieure d’Ingénieurs de CAEN (ENSICAEN)

www.aplicaen.fr

N° URSSAF 257 701836816

Entreprises

APLICAEN

Etude bibliographique

sur les traitements de

les intervenants d’APLICAEN

space

2 | 44 P a g e s

Réf : 002-Livrable-NAE

I. CONTEXTE ET OBJEC

TIFS DE L’ETUDE

1. Contexte de l’étude

................................

2. Objectifs de l’étude

................................

3.

La réglementation REACH

II. LE CADMIAGE

................................

1.

Alternatives au cadmiage

a.

Utilisation d’un revêtement zinc

b.

Utilisation d’un revêtement zinc

2.

Techniques de limitation des rejets du composé nocif

a.

Utilisation de plante hyperaccumulatrice

b.

Utilisation d’algues

1-

Utilisation de l’alginate

2-

Utilisation des microalgues

c.

Utilisation de bactéries

d.

Utilisation de champignons

e.

Utilisation de l’amidon

f.

Utilisation de la chitosane et de la chitine

g.

Utilisation de charbons actifs

1-

Utilisation de charbon actif seul

2-

Utilisation de charbon actif et d’un biofilm bactérien

h.

Utilisation d’argiles

i.

Utilisation de carboxyméthyl dextrine

3. Conclusion

................................

4. Références

bibliographiques associées à chaque méthode

SOMMAIRE

TIFS DE L’ETUDE

................................

................................

................................

................................

................................

................................

................................

................................

La réglementation REACH

................................

................................

................................

................................

................................

Alternatives au cadmiage

................................

................................

Utilisation d’un revêtement zinc

-aluminium

................................

Utilisation d’un revêtement zinc

-étain ................................

................................

Techniques de limitation des rejets du composé nocif

................................

Utilisation de plante hyperaccumulatrice

................................

Utilisation d’algues

................................................................

................................

Utilisation de l’alginate

................................

................................

Utilisation des microalgues

................................

................................

Utilisation de bactéries

................................

................................

Utilisation de champignons

................................

................................

Utilisation de l’amidon

................................

................................

Utilisation de la chitosane et de la chitine

................................

Utilisation de charbons actifs

................................

................................

Utilisation de charbon actif seul

................................

................................

Utilisation de charbon actif et d’un biofilm bactérien

................................

Utilisation d’argiles

................................................................

................................

Utilisation de carboxyméthyl dextrine

................................

................................

................................

................................

................................

bibliographiques associées à chaque méthode

................................

APLICAEN

................................

......................... 6

................................

........... 6

................................

........... 6

................................

................................. 6

................................

........................... 7

................................

.................................. 7

................................

................................ 7

................................

......... 7

................................

....................... 8

................................

..................................... 8

................................

...... 9

................................

................................... 9

................................

............................ 9

................................

.............................. 10

................................

....................... 10

................................

.............................. 10

................................

.................................. 11

................................

.................... 11

................................

................... 11

................................

................. 12

................................

.... 12

................................

....... 12

................................

...................... 13

................................

.............. 13

3 | 44 P a g e s

Réf : 002-Livrable-NAE

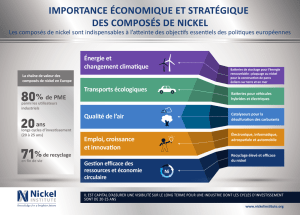

III. LE NICKELAGE

................................

1)

Techniques de limitatio

a.

Utilisation d’un catalyseur au nickel sur silicium

b.

Utilisation de l’évaporation sous pression

c. Ut

ilisation de l’osmose inverse

d.

Utilisation d’un système osmo

e.

Récupération et réutilisation du nickel grâce à

f. Purification par

ass

g.

Récupération du nickel par

h.

Adsorption du nickel sur

i.

Adsorption du nickel sur graines de Sophora japonica

2) Altern

atives au nickelage classique

a.

Remplacement du NiP par FeB dans l’électrolyse par voie chimique

b.

Le nickelage chimique Kanigen ©

3) Conclusion

................................

4) Annexes

................................

5)

Références bibliographiques associées à chaque

................................

................................

................................

Techniques de limitatio

n des rejets du composé nocif

................................

Utilisation d’un catalyseur au nickel sur silicium

................................

Utilisation de l’évaporation sous pression

................................

ilisation de l’osmose inverse

................................

................................

Utilisation d’un système osmo

tique avec flux intermédiaire

................................

Récupération et réutilisation du nickel grâce à

une résine échangeuse d’ions

ass

istance magnétique................................

................................

Récupération du nickel par

complexation avec de l’oxime

................................

Adsorption du nickel sur

GNS/δ-MNO2................................

................................

Adsorption du nickel sur graines de Sophora japonica

................................

atives au nickelage classique

................................

................................

Remplacement du NiP par FeB dans l’électrolyse par voie chimique

Le nickelage chimique Kanigen ©

................................

................................

................................

................................

................................

................................

................................

................................

Références bibliographiques associées à chaque

méthode

................................

APLICAEN

................................

........................ 15

................................

..................... 15

................................

........................ 15

................................

.................................. 15

................................

.................. 16

................................

....... 16

une résine échangeuse d’ions

............. 17

................................

...... 18

................................

.......... 19

................................

...... 19

................................

................ 19

................................

................. 20

Remplacement du NiP par FeB dans l’électrolyse par voie chimique

........................... 20

................................

.............. 20

................................

...................... 21

................................

.......................... 22

................................

.............. 26

4 | 44 P a g e s

Réf : 002-Livrable-NAE

IV. LE CHROMAGE DUR

................................

1)

Alternative au chromage dur

a.

Traitement de surface par projection

1-

Projection HVOF

2-

Projection Plasma

3-

Projection par combustion

4-

Projection à froid

5-

Implantation ionique

b. Solutions

électrolytiques de substitution

1-

Technique de dépôts PVD

2- DLC

................................

3- CVD

................................

c.

Traitement par voie humide

1-

Galvanisation à chaud

2-

Anodisation OAS

3-

L’oxydation des microarcs

4-

Chromage trivalent

d.

Traitement par voie thermochimique

1- THERMI-SP

................................

2- Cémentation

................................

3-

Carbonitruration

4- Nitruration

................................

5- K-TECH

................................

6- Corr-I-Dur ©

................................

................................

................................

................................

Alternative au chromage dur

................................

................................

Traitement de surface par projection

................................

................................

Projection HVOF

................................................................

................................

Projection Plasma

................................................................

................................

Projection par combustion

................................

................................

Projection à froid

................................................................

................................

Implantation ionique

................................

................................

électrolytiques de substitution

................................

Technique de dépôts PVD

................................

................................

................................

................................

................................

................................

................................

................................

Traitement par voie humide

................................

................................

Galvanisation à chaud

................................

................................

Anodisation OAS

................................................................

................................

L’oxydation des microarcs

................................

................................

Chromage trivalent

................................................................

................................

Traitement par voie thermochimique

................................

................................

................................

................................

................................

................................

................................

................................

Carbonitruration

................................................................

................................

................................

................................

................................

................................

................................

................................

................................

................................

................................

APLICAEN

................................

............... 28

................................

........................... 28

................................

......... 28

................................

........... 28

................................

......... 29

................................

........................... 29

................................

.......... 29

................................

.................................... 30

................................

................................... 30

................................

............................. 30

................................

................................ 31

................................

............................... 31

................................

...................... 31

................................

.................................. 31

................................

........... 32

................................

............................. 32

................................

....... 32

................................

........ 33

................................

.................... 33

................................

................. 34

................................

........... 34

................................

.................... 34

................................

.......................... 35

................................

................. 35

5 | 44 P a g e s

Réf : 002-Livrable-NAE

2)

Techniques de limitation des rejets du composé nocif

a.

Limitation des rejets au

b.

Réduction de la pollution par voie aérienne

1- Tensioactifs

................................

2- Mousses

................................

3-

Billes de polypropène

4-

Mesh pad eliminator

5-

Utilisation d’un biofilm

c.

Réduction de la pollution dans les émissions aqueuses

1- Drag-

out Reduction Techniques

2-

Amélioration de l’efficacité de rinçage

3-

Techniques de récupération des produits chimiqu

4-

Extraction par solvant

5-

Procédé d’absorption

6-

Electrocoagulation

7-

Précipitation chimique

8-

Recyclage de l’eau

9-

Positionnement des pièces sur le support

10-

Changement de propriété des solutions de traitement

d.

Utilisation de membranes

3)

Méthodes employées pour contrôler les émissions de chrome

a.

Scheduled Monotoring Option

b. Performance-

Oriented Option

4)

Méthodes employées pour protéger le personnel

5) Conclusion

................................

6) Annexes

................................

7)

Références bibliographiques associées à chaque

Techniques de limitation des rejets du composé nocif

................................

Limitation des rejets au

-dessus des bains

................................

Réduction de la pollution par voie aérienne

................................

................................

................................

................................

................................

................................

................................

Billes de polypropène

................................

................................

Mesh pad eliminator

................................

................................

Utilisation d’un biofilm

................................

................................

Réduction de la pollution dans les émissions aqueuses

................................

out Reduction Techniques

................................

................................

Amélioration de l’efficacité de rinçage

................................

................................

Techniques de récupération des produits chimiqu

es

................................

Extraction par solvant

................................

................................

Procédé d’absorption

................................

................................

Electrocoagulation

................................................................

................................

Précipitation chimique

................................

................................

Recyclage de l’eau

................................................................

................................

Positionnement des pièces sur le support

................................

Changement de propriété des solutions de traitement

................................

Utilisation de membranes

liquides ................................

................................

Méthodes employées pour contrôler les émissions de chrome

................................

Scheduled Monotoring Option

................................

................................

Oriented Option

................................

................................

Méthodes employées pour protéger le personnel

................................

................................

................................

................................

................................

................................

................................

Références bibliographiques associées à chaque

méthode

................................

APLICAEN

................................

..................... 36

................................

.................................. 36

................................

............................... 36

................................

.................. 36

................................

....................... 36

................................

.................................. 37

................................

................................... 37

................................

................................ 37

................................

.............. 37

................................

.................. 37

................................

........ 37

................................

................. 38

................................

.................................. 38

................................

.................................. 38

................................

....... 38

................................

................................ 38

................................

....... 38

................................

.................................. 39

................................

.............. 39

................................

............ 39

................................

........ 40

................................

.................. 40

................................

................... 40

................................

........................... 40

................................

...................... 41

................................

.......................... 42

................................

.............. 43

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

1

/

44

100%