outils pratiques - CTTC | Centre de transfert de technologies

1

CENTRE DE TRANSFERT DE TECHNOLOGIES CERAMIQUESCENTRE DE TRANSFERT DE TECHNOLOGIES CERAMIQUES

Au travers de ce catalogue, nous avons essayé

de rendre accessible le plus simplement possible

l’ensemble des analyses et essais que le CTTC

est susceptible de proposer.

Ceux-ci sont regroupés par type de propriétés

(mécanique, thermique, …) et chaque analyse

fait référence à une norme ou un protocole

interne pour sa réalisation afin de garantir

la qualité des résultats.

La première partie du catalogue présente

quelques notions sur les caractérisations

des matériaux céramiques dans le but de

préciser quel type d’information les différentes

analyses permettent d’obtenir et comment

exploiter les résultats.

Vous trouverez également à la fin du catalogue,

quelques outils pratiques et définitions

afin que ce dernier devienne un véritable

outil de travail.

Soyez assurés de l’engagement du CTTC

pour la qualité de ses résultats,

la réactivité de son personnel et l’écoute

de vos besoins.

Christophe CHAPUT

Directeur Général du CTTC

Édito

Édito

Le CTTC

Le CTTC

Le Centre de Transfert de Technologies Céramiques

constitué sous forme associative loi 1901,

a pour mission d’entreprendre toutes actions

de nature à créer, favoriser, aider, promouvoir

et développer les entreprises céramiques

ou utilisatrices grâce à un transfert de technologies.

Sa plate-forme technologique est dédiée

aux céramiques techniques et principalement

aux procédés céramiques, ainsi qu’à la caractérisation

des matériaux.

Les secteurs concernés sont par exemple

l’environnement, l’électronique, la métallurgie,

l’automobile… Le CTTC compte parmi ses références

des grands groupes comme l’Air Liquide, Snecma,

Cogema, EADS, Alcatel, Framatome,…

ainsi que de nombreuses PME/PMI.

1

CENTRE DE TRANSFERT DE TECHNOLOGIES CERAMIQUESCENTRE DE TRANSFERT DE TECHNOLOGIES CERAMIQUES

Au travers de ce catalogue, nous avons essayé

de rendre accessible le plus simplement possible

l’ensemble des analyses et essais que le CTTC

est susceptible de proposer.

Ceux-ci sont regroupés par type de propriétés

(mécanique, thermique, …) et chaque analyse

fait référence à une norme ou un protocole

interne pour sa réalisation afin de garantir

la qualité des résultats.

La première partie du catalogue présente

quelques notions sur les caractérisations

des matériaux céramiques dans le but de

préciser quel type d’information les différentes

analyses permettent d’obtenir et comment

exploiter les résultats.

Vous trouverez également à la fin du catalogue,

quelques outils pratiques et définitions

afin que ce dernier devienne un véritable

outil de travail.

Soyez assurés de l’engagement du CTTC

pour la qualité de ses résultats,

la réactivité de son personnel et l’écoute

de vos besoins.

Christophe CHAPUT

Directeur Général du CTTC

Édito

Édito

Le CTTC

Le CTTC

Le Centre de Transfert de Technologies Céramiques

constitué sous forme associative loi 1901,

a pour mission d’entreprendre toutes actions

de nature à créer, favoriser, aider, promouvoir

et développer les entreprises céramiques

ou utilisatrices grâce à un transfert de technologies.

Sa plate-forme technologique est dédiée

aux céramiques techniques et principalement

aux procédés céramiques, ainsi qu’à la caractérisation

des matériaux.

Les secteurs concernés sont par exemple

l’environnement, l’électronique, la métallurgie,

l’automobile… Le CTTC compte parmi ses références

des grands groupes comme l’Air Liquide, Snecma,

Cogema, EADS, Alcatel, Framatome,…

ainsi que de nombreuses PME/PMI.

3

CENTRE DE TRANSFERT DE TECHNOLOGIES CERAMIQUES

2

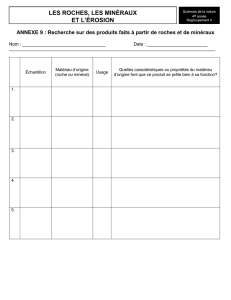

NOTIONS SUR LES CARACTERISATIONS

DES MATERIAUX CERAMIQUES 4

CARACTERISATION PHYSIQUE DES POUDRES

Densité par pycnométrie à hélium 13

Analyse granulométrique par diffraction laser 14

Surface spécifique (BET) par adsorption gazeuse 15

Ecoulement d’une poudre 16

CARACTERISATION THERMIQUE

Résistance au choc thermique par trempe 17

Analyse Thermogravimétrique (ATG) 18

Analyse Thermique Différentielle (ATD) 18

Mesure de la perte au feu 19

Analyse dimensionnelle (dilatation/retrait) 20

CARACTERISATION MECANIQUE

Détection des fissures et autres défauts de surface par ressuage 21

Résistance mécanique en flexion 3 ou 4 points 22

Résistance mécanique en compression 23

Analyse statistique de Weibull 24

Module élastique (module d’Young) par flexion 25

CARACTERISATION MICROSTRUCTURALE

Densité apparente par pesée hydrostatique 26

Porosité ouverte par intrusion de mercure 27

Porosité ouverte par pesée hydrostatique 28

Analyse par microscopie optique conventionnelle (MO) 29

Analyse par microscopie électronique à balayage (MEB) 29

CARACTERISATION CHIMIQUE

Composition chimique par analyse X dispersive en énergie (EDS) 30

CARACTERISATION RHEOLOGIQUE

Ecoulement 31

Paramètres viscoélastiques 31

Thixotropie 31

Autres paramètres 31

MISE EN FORME - PRESTATIONS

Broyage 33

Sélection 34

Granulation – Atomisation 35

Pressage 36

Cuisson 37

OUTILS PRATIQUES

Classification périodique des éléments 39

Grandeurs physiques de céramiques 40

Outils de conversion 42

Conversion US mesh-Microns 44

Formules 45

Thermocouples (types et codes couleur) 46

Lexique technique 47

CONDITIONS GENERALES DE VENTE 52

Sommaire

Sommaire

CENTRE DE TRANSFERT DE TECHNOLOGIES CERAMIQUES

3

CENTRE DE TRANSFERT DE TECHNOLOGIES CERAMIQUES

2

NOTIONS SUR LES CARACTERISATIONS

DES MATERIAUX CERAMIQUES 4

CARACTERISATION PHYSIQUE DES POUDRES

Densité par pycnométrie à hélium 13

Analyse granulométrique par diffraction laser 14

Surface spécifique (BET) par adsorption gazeuse 15

Ecoulement d’une poudre 16

CARACTERISATION THERMIQUE

Résistance au choc thermique par trempe 17

Analyse Thermogravimétrique (ATG) 18

Analyse Thermique Différentielle (ATD) 18

Mesure de la perte au feu 19

Analyse dimensionnelle (dilatation/retrait) 20

CARACTERISATION MECANIQUE

Détection des fissures et autres défauts de surface par ressuage 21

Résistance mécanique en flexion 3 ou 4 points 22

Résistance mécanique en compression 23

Analyse statistique de Weibull 24

Module élastique (module d’Young) par flexion 25

CARACTERISATION MICROSTRUCTURALE

Densité apparente par pesée hydrostatique 26

Porosité ouverte par intrusion de mercure 27

Porosité ouverte par pesée hydrostatique 28

Analyse par microscopie optique conventionnelle (MO) 29

Analyse par microscopie électronique à balayage (MEB) 29

CARACTERISATION CHIMIQUE

Composition chimique par analyse X dispersive en énergie (EDS) 30

CARACTERISATION RHEOLOGIQUE

Ecoulement 31

Paramètres viscoélastiques 31

Thixotropie 31

Autres paramètres 31

MISE EN FORME - PRESTATIONS

Broyage 33

Sélection 34

Granulation – Atomisation 35

Pressage 36

Cuisson 37

OUTILS PRATIQUES

Classification périodique des éléments 39

Grandeurs physiques de céramiques 40

Outils de conversion 42

Conversion US mesh-Microns 44

Formules 45

Thermocouples (types et codes couleur) 46

Lexique technique 47

CONDITIONS GENERALES DE VENTE 52

Sommaire

Sommaire

CENTRE DE TRANSFERT DE TECHNOLOGIES CERAMIQUES

4 5

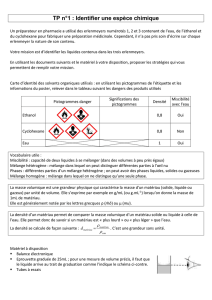

Ces deux techniques calculent généralement un diamètre équivalent de particules sphériques.

Dans le cas de particules sphériques ou équiaxes, la valeur calculée est donc proche de la valeur

réelle, par contre, dans le cas de particules anisotropes, il s'agit d'une valeur théorique approchée.

Exemple de répartition

granulométrique obtenue

sur une poudre d’alumine

Outre leur taille, les particules se différencient également par leur forme. Celle-ci est dictée par la

nature du réseau d'atome (maille cristalline) et par les procédés d'obtention des poudres. Les par-

ticules peuvent ainsi être sphéroïdales, équiaxes, se présenter sous forme de plaquettes, de fibres

ou d'aiguilles. On peut définir un cœfficient d'anisotropie, qui correspond au rapport de la plus

grande dimension de la particule sur la plus petite. La microscopie optique conventionnelle ou

électronique à balayage

(voir p.29)

permet d'observer la forme et de caractériser l'anisotropie

des particules. Des particules à cœfficient d'anisotropie élevé présentent une faible aptitude à

l'empilement (structure poreuse) et conduisent à un comportement des suspensions rhéoépaissis-

sant pour de faibles concentrations en poudre. Les techniques d’analyse d’images permettent de

quantifier ce type de paramètres.

Exemples d’observation de poudres au microscope électronique à balayage

Surface spécifique

La surface spécifique d'une poudre correspond à la surface développée par unité de masse, poro-

sité ouverte comprise. Elle rend compte de la forme des particules et de la rugosité de leur surfa-

ce. La comparaison de la surface spécifique et de la taille mesurée des particules renseigne sur

l'état d'agglomération de la poudre. La technique de mesure granulométrique verra l'agglomé-

rat poreux tandis que la mesure de surface spécifique verra la surface des particules constituant

ces agglomérats. La surface spécifique peut varier de quelques dizaines de cm2/g à quelques cen-

taines de m2/g, la valeur moyenne des poudres céramiques couramment employées étant com-

prise entre 3 et 15 m2/g.

Plus la surface spécifique d'une poudre est élevée, plus la tendance à l'agglomération est forte,

mais plus la réactivité au frittage est importante.

La surface spécifique est classiquement mesurée par adsorption d’un gaz dans des conditions

sèches

(p.15).

Une technique utilisant l’adsorption moléculaire sélective dans des suspensions

aqueuses est parfois rencontrée.

Le calcul de la surface spécifique utilise la méthode BET 5 points.

ÉCOULEMENT DES POUDRES

Parmi les procédés de mise en forme des céramiques, le pressage requiert un bon écoulement de

la poudre et un remplissage homogène de la matrice ou du moule afin d’obtenir des densités uni-

formes de façon reproductible.

Afin de déterminer cette coulabilité, on utilise une méthode normalisée

(voir p.16).

NOTIONS SUR LES CARACTÉRISATIONS

DES MATÉRIAUX CÉRAMIQUES

Quelque soit le procédé de mise en forme utilisé, l’élaboration d’une pièce céramique implique

une séquence d'opérations qui modifie les caractéristiques chimiques et physiques du système.

L’amélioration des propriétés de l’objet final et de leurs reproductibilités (fiabilité), nécessite donc

l'identification de ces caractéristiques, à chaque étape du procédé.

Les poudres céramiques présentent des caractéristiques chimiques et physiques très diverses qu'il est

nécessaire de contrôler pour fabriquer des pièces aux propriétés désirées et de façon reproductible.

Ainsi, la taille et la répartition en taille des particules, leur forme et leur état d'agglomération,

leur surface spécifique, leur degré de pureté et la nature chimique de leur surface ont une

influence déterminante.

CARACTÉRISTIQUES CHIMIQUES

Elles concernent principalement le degré de pureté des poudres et la nature de la surface des par-

ticules. La pureté est liée à la provenance des matières premières et aux procédés de transforma-

tion qui entraînent la présence d'impuretés (fer, métaux lourds, sels, carbone...). Elle va condi-

tionner en grande partie la réactivité au frittage, avec la formation éventuelle d'une seconde

phase intergranulaire, et les propriétés finales de la pièce (mécaniques, chimiques, électriques...).

Les propriétés de surface des particules contrôlent les mécanismes d'adsorption d'espèces et les

mécanismes de dissolution. Elles vont gouverner les propriétés de dispersion, d'homogénéité et le

comportement rhéologique des suspensions et des pâtes céramiques.

CARACTÉRISTIQUES PHYSIQUES

Les caractéristiques physiques d'une poudre sont, i) la masse volumique, ii) la taille et la forme des

particules, iii) la surface spécifique.

Masse volumique

La masse volumique théorique correspond à la masse par unité de volume du matériau dense ou

des particules denses sans porosité. Elle est calculée.

La masse volumique apparente d’un matériau tient compte de sa porosité ouverte et fermée. Elle

peut être mesurée et il est souvent intéressant de la connaître avant mise en forme de la poudre.

Cette analyse est effectuée avec un pycnomètre à hélium

(voir p.13).

Taille et forme des particules

La granulométrie des particules céramiques peut varier fortement suivant la finalité des produits.

Dans le cas des matériaux pour le réfractaire ou l'industrie du bâtiment, la taille des particules

varie entre un micromètre et quelques millimètres. A l'opposé, certaines poudres synthétisées par

voie chimique ont une taille voisine de la dizaine de nanomètres. De façon générale, l'échelle

varie de quelques microns à quelques dizaines de micromètres dans le cas des céramiques tradi-

tionnelles, tandis qu'elle est comprise entre 0,1 et 100 µm pour les céramiques techniques.

Une poudre est caractérisée par l'étendue de la distribution en taille des particules et par le dia-

mètre médian (notée d50), taille pour laquelle 50% de la population de particules a une taille

inférieure à d50 (figure ci-contre). De même, on définit un d90 et un d10.

Ces caractéristiques peuvent être déterminées par différentes techniques mais les plus souvent

rencontrées en céramique sont la méthode de sédimentation (détection par absorption des RX)

ou, comme au CTTC, la méthode de diffraction laser

(voir p.14).

CENTRE DE TRANSFERT DE TECHNOLOGIES CERAMIQUESCENTRE DE TRANSFERT DE TECHNOLOGIES CERAMIQUES

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

1

/

54

100%