FICHE MCC ET SA COMMANDE

FICHE N°1 : LE MOTEUR A COURANT CONTINU

PRESENTATION

Sa fonction

La puissance fournie est de type électrique caractérisée par :

Le courant (I) et la tension (U) continus.

La puissance utilisable est de type mécanique (rotation) caractérisée par :

Le couple utile (Cu) et la vitesse de rotation (Ω)

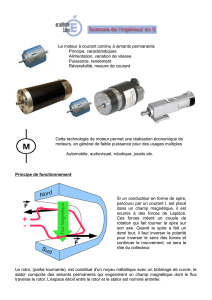

FONCTIONNEMENT

Le schéma de principe ci-dessous pour une spire permet de comprendre

le

fonctionnement d'un moteur à courant continu

:

Les pôles Nord et Sud des aimants permanents créent un flux (champ

magnétique B )dans le moteur.

La spire est alimentée et plongée dans ce flux. Elle est soumise à un couple de

forces (force Fde Laplace). Le moteur se met en

rotation. On dit qu'il y a création d'un couple moteur.

On obtient un couple moteur plus élevé soit :

- en augmentant le nombre de spires.

- en augmentant le nombre de pôles d'aimants.

En permutant les fils d'alimentation du moteur le courant dans la spire est

inversé. Le couple qui s'applique est alors de sens contraire au précédent : le

moteur change de sens de rotation.

DEFINITIONS ET RELATIONS

Vitesse :

elle s’exprime en tr/min (N), soit rd/s (Ω)

:

Ω

ΩΩ

Ω=N.2Π

ΠΠ

Π/60

Force électromotrice (FEM) :

elle s’exprime en V

Dans chaque spire alimentée il se crée une force électromotrice.

On définit E la somme de toutes les forces électromotrices des spires. Cette

f.e.m est proportionnelle à la vitesse de rotation :

E= k. Ω

ΩΩ

Ω (k en V/rd/s et

Ω

en rd/s)

Couple électromagnétique Ce

: il s’exprime en N.m

Ce= k.I (k en N.m/A et I en A)

Schéma équivalent

Le schéma électrique équivalent permet de modéliser l'induit du moteur :

Um=E+R.Im

Um=tension aux bornes du moteur

E=force électromotrice

R=résistance d’unduit en

Ω

Im=courant dans l’induit

BILAN DES PUISSANCES ET RENDEMENT

Puissance utile Pu : elle s’exprime en W , Pu=Cu.Ω

ΩΩ

Ω

C’est la puissance mécanique produite par le moteur pour entraîner la charge.

Puissance absorbée par le moteur : Pa=Um.Im

Um la tension aux bornes de l’induit et Im le courant dans l’induit.

Pertes joules Pj : Pj=R.Im²

Pertes constantes Pc

: ces pertes sont la somme des pertes mécaniques

(puissance perdue par frottement) et magnétiques (saturation magnétique et

courant de Foucault). Ces pertes peuvent se déterminer à vide

.

Rendement

η

: η

ηη

η=Pu/Pa avec Pu=Pa-Pj-Pc

COURBES CARACTERISTIQUES

ASSOCIATION MOTEUR ET REDUCTEUR

Rapport de réduction

R=Nr/Nm

Nr=vitesse en sortie du

réducteur

Nm=vitesse de rotation du

moteur

FICHE N°2 : LE PRINCIPE DU PONT EN H

PRESENTATION

Lorsque l'on veut faire tourner un moteur à courant continu dans les deux

sens de rotation, il faut inverser la polarité de l'alimentation sur ses

bornes. Le montage est très simple, avec 4 interrupteurs, ou avec 2

inverseurs.

De plus il est généralement préférable de pouvoir faire varier la vitesse du

moteur. La solution à ces deux problèmes s'appelle le pont en H.

L’inversion de polarité et Pont en H

La première idée qui vient à l'esprit lorsqu'on veut inverser les polarités

d'un moteur est le schéma suivant

:

Toute l'idée du pont en H réside dans ce schéma. Les interrupteurs S1 et

S4 fermés, le moteur (ici la charge) tourne dans un sens, les interrupteurs

S3 et S2 fermés, le moteur tourne dans l’autre sens.

LES MONTAGES PONT EN H

Les moteurs électriques nécessitent des courants importants par rapport

à ce que peut fournir un microcontrôleur.

Le premier rôle du pont en H est donc de fournir de forts courants aux

moteurs tout en permettant leur contrôle par la carte mère. Le montage

avec des interrupteurs est dangereux, on risque de mettre l' alimentation

en court-circuit !

Par contre, il est plus pratique d’utiliser des transistors à la place

d’interrupteurs pour réaliser des commutations. En plus de son rôle de

commutation, un transistor peut amplifier un courant et est plus facile à

contrôler par des signaux numériques ou analogiques.

Le schéma ci-dessus représentent le schéma idéal du pont en H. Par

exemple pour le schéma à base de transistors bipolaires quand l'entrée In

1=1 et In2=0, les transistors T1 et T4 sont passants et les transistors T3

et T4 bloqués. Le pôle out1 du moteur est au potentiel Vcc, et out2 à la

masse.

Pont en H avec transistor NMos

COMMUTATION DES TRANSISTORS MOS CANAL N

Note : pour un CANAL P, la saturation se fait pour Vgs<0

LA DIODE DE ROUE LIBRE

Prenons le montage suivant :

Lorsque la tension e(t) s’annule,le transistor se bloque ; le courant ne

peut donc plus s’évacuer par celui-ci ; la diode D, appelée diode de roue

libre, permet au courant maintenu par la bobine L de circuler.

Si on ne met pas cette diode, la tension induite générée par la bobine B

risque de provoquer le claquage du transistor.

Lorsque le transistor conduit, la diode est bloquée car uD = - U0 et

n’intervient pas dans le fonctionnement.

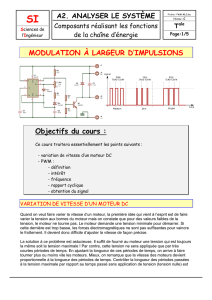

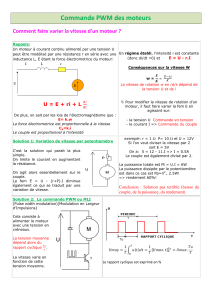

FICHE N°3 : LA COMMANDE EN PWM

LA VARIATION DE VITESSE (COMMANDE PAR PWM)

Quand on veut faire varier la vitesse d’un moteur, la première idée qui

vient à l’esprit est de faire varier la tension au borne du moteur mais on

constate que pour des valeurs faibles de la tension, le moteur ne tourne

pas. Le moteur demande une tension minimale assez importante pour

démarrer. Si cette dernière est trop basse, les forces électromagnétiques

ne sont pas suffisantes pour combattre le frottement. Il devient donc

difficile d’ajuster la vitesse de façon précise.

La solution à ce problème est astucieuse. Il suffit de fournir au moteur

une tension qui est toujours la même soit la tension maximale ! Par

contre, cette tension ne sera appliquée que par très courtes périodes de

temps. En ajustant la longueur de ces périodes de temps, on arrive à faire

avancer plus ou moins vite les moteurs. Mieux, on remarque que la

vitesse des moteurs devient proportionnelle à la longueur des périodes de

temps. Contrôler la longueur des périodes passées à la tension maximale

par rapport au temps passé sans application de tension (tension nulle) est

donc le coeur de la solution. En réalité, cette solution est fort connue en

controle des systèmes et en électronique et elle porte le nom de PWM

(Pulse Width Modulation).

Un signal PWM est un signal dont la période est fixe, mais le rapport

cyclique varie. En d’autres termes, t1 et t2 varient tout en conservant

t1+t2=T=constante.

INTERET DU PWM

Le principal intérêt de la technique PWM est de limiter la chauffe des

composants électroniques. Par exemple : une lampe de 20 Watts allumée

au maximum consomme 20 Watt. Si par une commande de gradation elle

est allumée au quart de sa puissance, elle consomme 5 Watt. Le

composant analogique devrait alors dissiper 15 W, ce qui implique un

énorme radiateur... En PWM, la puissance fournie est soit maximale, soit

nulle. Lorsqu'elle est maximale, pendant un quart du temps par exemple,

il n'y a pas besoin de dissiper de puissance résiduelle. Lorsqu'elle est

nulle, il n'y a pas besoin de dissiper non plus de puissance, car elle n'est

pas fournie du tout...

Un autre intérêt de la PWM est que la tension appliquée au moteur

pendant t1 est Vcc. Celle-ci est suffisante pour vaincre les frottements et

faire tourner le moteur. Mais la tension moyenne appliquée au moteur est

proportionnelle au rapport cyclique, ce qui permet d’avoir des consignes

de vitesse faibles :

VMOY=t1.Vcc/T

FREQUENCE DU PWM

La commande d'actionneurs de puissance par PWM est très liée à la

notion de fréquence. Pour que l'impression d'une valeur moyenne

constante d'allumage apparaisse, il faut que l'alternance

d'allumage/extinction soit suffisamment rapide pour qu'elle ne se

remarque pas.

Selon les utilisations la fréquence de PWM va de 100 Hz (100 cycles par

seconde) à 200 kHz.

PIC ET PWM

Le PIC18f452 est constitué de 2 PWM de 10 bits de résolution.

Le PWM 1 sort sur la borne RC2 et PWM 2 sort sur la borne RC1

PWM duty cycle = (CCPR1L :CCP1CON<5 :4).Tosc.(TMR2 prescale

value)

PWM period = (PR2)+1].4.Tosc.(TMR2 prescale value)

Exemple de programme pour PIC(18F452)

//**********************************************************************************

// Configuration du PWM utilisant le comparateur 1 et le timer 2 : bit RC2

//**********************************************************************************

void InitTimer2(void)

{

T2CONbits.T2CKPS1 = 0;

T2CONbits.T2CKPS0 = 0; // Predivision par 1

T2CONbits.TMR2ON = 1; // Mise ne route du Timer 2

PIE1bits.TMR2IE = 0; // Interdiction interruption du

//Timer 2

IPR1bits.TMR2IP = 0; // Interrupt non prioritaire

PIR1bits.TMR2IF = 0; // Init du bit de depassement}

void InitPwm(void)

{

TRISCbits.TRISC1 = 0; // Bit RC1 en sortie

TRISCbits.TRISC2 = 0; // Bit RC2 en sortie

InitTimer2(); // Initialisation du Timer 2

PR2 = 0xFF; // Periode du PWM = 1024 cyc

//soit Fpwm = 39 kHz

// avec Fosc = 40 MHz

CCP1CON = 0x0C; // Comparateur 1 en mode PWM

//sortie RC2

CCPR1L = 0x60; // 8 bits de poids fort pour largeur

// d'impulsion

CCP1CONbits.DC1B1 = 0; // 2 bits de poids faible

CCP1CONbits.DC1B0 = 0;

CCP2CON = 0x0C; // Comparateur 2 en mode PWM

// sortie RC1

CCPR2L = 0x10; // 8 bits de poids fort pour largeur

// d'impulsion

CCP2CONbits.DC2B1 = 0; // 2 bits de poids faible

CCP2CONbits.DC2B0 = 0;

}

1

/

3

100%