De Volta aux accumulateurs Li-ion

Date de publication :

10 novembre 2016

Mots-clés

Batteries | Stockage

électrochimique | Véhicules

électriques et hybrides

Keywords

batteries | electrochimical

storage | electric and hybrid

vehicles

Pour toute question :

Service Relation clientèle

Techniques de l’Ingénieur

Immeuble Pleyad 1

39, boulevard Ornano

93288 Saint-Denis Cedex

Par mail :

Par téléphone :

00 33 (0)1 53 35 20 20

Réf. : BE8620 V1

De Volta aux accumulateurs

Li-ion - Développement des

batteries au lithium

Cet article est issu de : Énergies | Ressources énergétiques et stockage

par Frédéric LE CRAS, Didier BLOCH

Résumé Depuis leur mise sur le marché en 1991, les accumulateurs lithium-ion ont

envahi notre quotidien : ils alimentent en énergie nos smart phones, ordinateurs portables,

tablettes, vélos électriques, etc. tandis que véhicules électriques et hybrides se répandent

dans les rues. Comment cette technologie s’est-elle, en quelques années, substituée aux

filières établies depuis des décennies? Comment l’industrie Asiatique a-t-elle réussi à

occuper dans ce domaine une position dominante? Quelles seront les prochaines étapes

du développement de ces systèmes de stockage électrique? En replaçant cette

problématique dans un contexte historique, cet article a pour objectif de permettre de

comprendre l’enchaînement des découvertes et des évolutions dans ce domaine, et

d’apporter un éclairage sur les développements en cours

Abstract Since their introduction on the market in 1991, lithium batteries became

ubiquitous: manufactured by tens of millions every month, they feed with energy not only

our smartphones, tablets, electric bikes, but also electric and hybrid vehicles. How did this

technology replace lead acid, nickel cadmium, and nickel hydride batteries existing so far

so rapidly? How could the Asian industry win such a dominant position on the market?

What are the next evolutions of these energy storage systems? This article proposes to

the reader to get a better idea of how the present situation occurred by positioning these

issues in a historical context, and to imagine what could be the possible challenges in the

next future.

Document téléchargé le : 24/11/2016

Pour le compte : 7200083534 - cea saclay // 132.166.84.222

© Techniques de l'Ingénieur | tous droits réservés

BE 8 620 11 - 2016

Copyright © – Techniques de l’Ingénieur – Tous droits réservés BE 8 620 – 1

De Volta aux accumulateurs Li-ion

Développement des batteries au lithium

par Frédéric LE CRAS

Expert senior au CEA – LETI, Grenoble, France

et Didier BLOCH

Responsable de laboratoire au CEA – LITEN, Grenoble, France

ans la longue histoire du développement des systèmes de stockage élec-

trochimique de l’énergie (piles, accumulateur), l’avènement des

accumulateurs au lithium métal, puis lithium-ion représente un tournant. Cette

technologie d’accumulateur utilisant une électrode négative à fort pouvoir

réducteur et par voie de conséquence un électrolyte non aqueux permet,

une fois associée avec une électrode positive adéquate, de générer une force

électromotrice d’environ 4 V. Cette tension élevée est un premier atout pour

permettre de stocker une énergie électrique importante rapportée à la masse et

au volume de l’accumulateur. L’optimisation du choix des matériaux et les

progrès des techniques de fabrication réalisés depuis la mise sur le marché

des premiers accumulateurs Li-ion en 1991 permettent d’atteindre aujourd’hui

des densités d’énergies voisines de 250 Wh · kg–1 et 600 Wh · L–1. Ces valeurs

sont de loin les plus élevées obtenues parmi les systèmes rechargeables fonc-

tionnant à température ambiante.

Les premiers accumulateurs Li-ion ont été conçus et commercialisés initiale-

ment par Sony (et Asahi Kasei) pour l’alimentation de caméscopes. Depuis

1. De la pile Volta aux premières technologies d’accumulateurs

commerciaux......................................................................................... BE 8 620 - 2

2. 1965-1985 : développement des piles au lithium....................... — 3

3. 1970-1991 : boom des systèmes rechargeables ......................... — 4

3.1 Accumulateurs au sodium « haute température »................................ — 4

3.2 Accumulateurs au lithium(-ion).............................................................. — 4

3.3 Accumulateurs nickel-hydrure de métal................................................ — 6

4. Développement des systèmes lithium-ion.................................... — 6

4.1 Spécificité des accumulateurs Li-ion...................................................... — 6

4.2 De nouveaux matériaux pour de meilleures performances................. — 7

4.3 Différents formats d’accumulateur Li-ion.............................................. — 8

5. Évolution des performances et des applications........................ — 9

5.1 Évolution des performances................................................................... — 9

5.2 Évolution des applications...................................................................... — 10

5.3 Principaux producteurs ........................................................................... — 14

5.4 Coût de fabrication des accumulateurs Li-ion....................................... — 16

6. Perspectives d’évolution des accumulateurs au lithium.......... — 19

6.1 Principales évolutions en vue pour la technologie Li-ion .................... — 19

6.2 Nouveaux systèmes utilisant une électrode de lithium métallique .... — 20

7. Conclusion ............................................................................................. — 20

8. Glossaire................................................................................................. — 20

Pour en savoir plus ........................................................................................ Doc. BE 8 620

D

Parution : novembre 2016 - Ce document a ete delivre pour le compte de 7200083534 - cea saclay // 132.166.84.222

Ce document a ete delivre pour le compte de 7200083534 - cea saclay // 132.166.84.222

Ce document a ete delivre pour le compte de 7200083534 - cea saclay // 132.166.84.222tiwekacontentpdf_be8620 v1

DE VOLTA AUX ACCUMULATEURS LI-ION ________________________________________________________________________________________________

Copyright © – Techniques de l’Ingénieur – Tous droits réservés

BE 8 620 – 2

lors, cette technologie a accompagné de manière synergique l’explosion du

marché des appareils électroniques portables et a rapidement supplanté dans

ces applications la technologie d’accumulateur aqueux la plus avancée, le

nickel-hydrure métallique (Ni-MH). Par ailleurs, le rôle clef joué par cette tech-

nologie dans la conception et la réalisation des équipements électroniques

portables, allié à la position de quasi-monopole prise par l’industrie asiatique

sur ces marchés depuis la fin des années 1980, a rapidement conduit à une

intégration de la fabrication des accumulateurs Li-ion au sein des firmes

concernées. Ce positionnement stratégique explique en grande partie la préé-

minence actuelle des fabricants d’accumulateurs japonais, coréens, plus

récemment chinois sur cette production.

Parallèlement, dans un contexte global imposant la réduction de l’utilisation

des énergies fossiles et le recours à des sources d’énergies renouvelables, la

question du stockage de l’énergie électrique devient de plus en plus prégnante.

Considérés il y a peu comme trop coûteux et insuffisamment sûrs, les accumu-

lateurs Li-ion tirent aujourd’hui bénéfice de la maturité technologique de la

filière et pénètrent chaque jour davantage le marché du véhicule électrique et

hybride et du stockage stationnaire à grande échelle. Ces nouveaux domaines

d’application, impliquant de plus forts volumes de production comparés à celui

de l’électronique portable, imposeront sans nul doute de nouveaux développe-

ments à la technologie Li-ion, et motivent dès à présent la recherche de

systèmes « post Li-ion » encore plus performants.

1. De la pile Volta aux

premières technologies

d’accumulateurs

commerciaux

À l’aube du XIXe siècle, après plusieurs décennies d’études empi-

riques des phénomènes galvaniques, Alessandro Volta pose les

premières bases scientifiques de l’électrochimie en étudiant la géné-

ration d’électricité aux bornes d’un empilement (d’où le terme

« pile ») constitué de deux électrodes métalliques (zinc et cuivre)

séparées par un tissu imprégné d’une solution saline. Quelques

décennies plus tard, Michael Faraday énonce une première

« théorie électrochimique » résistante à l’épreuve des faits expéri-

mentaux, comprenant, entre autres, la loi qui porte son nom, selon

laquelle la quantité de matière transformée au cours d’une réaction

est proportionnelle à la quantité d’électricité qui a traversé la cellule

électrochimique. Il propose de nouveaux termes : électrode, anode,

cathode, électrolyte pour définir les constituants d’une telle cellule.

Sur ces bases, de nombreuses initiatives vont contribuer au déve-

loppement de nouveaux systèmes électrochimiques.

Les premiers développements « industriels » de générateurs

électrochimiques débutent vers 1836 avec John Frederic Daniell

qui, pour répondre aux besoins naissants des télécommunications

sans fil, conçoit une pile (–) Zn/H2SO4//CuSO4/Cu (+) générant une

force électromotrice (fem) de 1,1 V. Il faut ensuite attendre 1859

pour que les accumulateurs au plomb soient découverts par

Gaston Planté. Ceux-ci, constitués de deux électrodes de plomb

séparées par une toile de lin et plongées dans de l’acide sulfu-

rique, constituent les premiers systèmes rechargeables et génèrent

une fem d’environ 2 V. Camille Fauré en propose une conception

améliorée en 1881, facilitant sa production en masse pour diffé-

rentes applications (éclairage ferroviaire, stationnaire) dès 1886.

Dès la fin du XIXe siècle, les limitations des accumulateurs au

plomb motivent de nouvelles recherches dans le domaine. Dans ce

contexte, Waldemar Jungner invente en 1899 les accumula-

teurs nickel-cadmium et Thomas Edison contribue en 1901 à

l’émergence de la filière nickel-fer. Ces batteries, très robustes,

offrent une cyclabilité remarquable, qui permet une durée de vie

de l’ordre de vingt ans et une densité d’énergie (40 Wh · kg–1)

supérieure à celle des accumulateurs au plomb. Cela explique

pourquoi elles seront utilisées très tôt pour alimenter des véhi-

cules électriques, et notamment la « Detroit » dès 1911. L’utilisa-

tion des accumulateurs Ni-Fe reste essentiellement cantonnée aux

véhicules ferroviaires et sa production s’arrête en 1975 (Exide). En

revanche, le domaine d’application des accumulateurs Ni-Cd n’a

de cesse de progresser au cours du vingtième siècle. Leur utilisa-

tion s’impose dès les années 1930 pour beaucoup d’applications

embarquées à forte valeur ajoutée telles que l’aéronautique et le

spatial d’abord. La société SAFT (Société des accumulateurs ferro-

viaires et de traction), notamment, en commercialise pour l’alimen-

tation de secours dans le ferroviaire, l’aéronautique et l’éclairage

au cours de la deuxième moitié du XXe siècle. Dans les années

1980, ce système s’impose également pour l’alimentation d’appa-

reils électroniques et d’outillages portables, et en particulier des

premières générations de téléphones mobiles. Détrônés sur ce sec-

teur par les accumulateurs Ni-MH, puis Li-ion à la fin des années

1990, ils restent encore largement utilisés dans les systèmes d’ali-

mentation de secours (meilleure fiabilité que le Pb-acide) et dans le

secteur aéronautique.

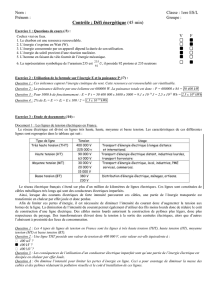

Quant aux accumulateurs au plomb, ils représentent encore

de nos jours près de 90 % du marché des accumulateurs vendus

dans le monde (environ 60 % en valeur, figure 1). Peu coûteux, ils

restent parfaitement adaptés aux applications stationnaires (sauve-

garde centraux téléphoniques et serveurs informatiques, ondu-

leurs, stockage d’énergie provenant de sources renouvelables sur

sites isolés...), ainsi qu’à certaines applications embarquées, telles

que les batteries de démarrage, les véhicules micro-hybrides et les

chariots élévateurs.

Parution : novembre 2016 - Ce document a ete delivre pour le compte de 7200083534 - cea saclay // 132.166.84.222

Ce document a ete delivre pour le compte de 7200083534 - cea saclay // 132.166.84.222

Ce document a ete delivre pour le compte de 7200083534 - cea saclay // 132.166.84.222tiwekacontentpdf_be8620 v1

________________________________________________________________________________________________ DE VOLTA AUX ACCUMULATEURS LI-ION

Copyright © – Techniques de l’Ingénieur – Tous droits réservés BE 8 620 – 3

2. 1965-1985 :

développement des piles

au lithium

Les premiers travaux de recherche sur les générateurs au

lithium et au sodium sont initiés à la fin des années 1950, puis

s’intensifient sensiblement, aux États-Unis notamment, durant la

décennie suivante sous l’impulsion de programmes gouvernemen-

taux touchant principalement à la défense et au domaine spatial

(NASA) [1]. Le début des années 1970, voit par la suite l’émer-

gence de systèmes davantage dédiés aux applications électro-

niques grand public, développés principalement par des firmes

japonaises (Sanyo, Matsushita).

Dans tous les cas, la motivation de ces développements est la

réalisation de systèmes d’alimentation et de stockage élec-

triques embarqués présentant une densité d’énergie sensible-

ment plus élevée que celle des systèmes aqueux existants. Une

des caractéristiques des métaux alcalins ( , Na, K...) est en

effet leur fort pouvoir réducteur. La valeur des potentiels standards

des couples A+/A est en effet particulièrement basse (– 3,05 V/ENH

pour Li+/Li) et permet donc d’envisager la réalisation de généra-

teurs électrochimiques présentant une force électromotrice, et

donc une densité d’énergie, nettement supérieure à celle obtenue

avec des électrodes négatives de Zn, de Pb ou de Fe. Par ailleurs,

parmi ces métaux, le lithium et le sodium ont une masse molaire

relativement faible, ce qui est un avantage supplémentaire pour

l’obtention de générateurs électrochimiques à forte densité d’éner-

gie. En contrepartie, ces matériaux sont extrêmement réactifs et

s’oxydent rapidement notamment au contact de l’air et de l’humi-

dité. Pour cette même raison, seuls des électrolytes aprotiques

sont susceptibles de leur être associés.

Dans les années 1950, la démonstration de la stabilité du lithium

métallique dans des solvants aprotiques ouvre la voie à la réalisa-

tion des premières piles au lithium fonctionnant à température

ambiante [2]. Des électrolytes stables vis-à-vis du lithium sont syn-

thétisés à base de solvants purifiés parfaitement anhydres (PC,

γ-butyrolactone, di-méthoxy-éthane...), solubilisant différents sels

de lithium (LiClO4 , LiAsF6 , LiPF6 , LiBF4) [3]. Cette stabilité découle

en réalité de la formation d’une couche de passivation à la surface

du lithium, formée par les produits de décomposition de l’électro-

lyte, constituée de différents composés inorganiques et organiques

et appelée communément SEI (Solid Electrolyte Interphase ) [4].

Une grande variété de matériaux d’électrode positive est alors éva-

luée dans des cellules de ce type. Au final, cela a débouché sur la

fabrication industrielle plus ou moins pérenne de différents types

de piles [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] qui sont détaillés

dans le tableau 1.

Figure 1 – Évolution en valeur du marché des accumulateurs

(doc. Avicenne Energy)

Année

1990 2000

Plomb

NiCd

NiMH

Li-ion

Autres (NaS, redox flow…)

2005

70

60

50

40

30

Milliards de $ US

20

10

0

2010 2013 2014 2015

À l’heure actuelle, les piles Li/FeS2 , Li/MnO2 continuent

d’être commercialisées pour des usages grand public, les piles

Li/CFx pour des usages essentiellement industriels et les piles

Li/I2-PVP et Li/Ag2V4O11 pour l’alimentation des pacemakers.

D’autres technologies de piles sont également utilisées pour

des applications plus spécifiquement industrielles et

militaires : les piles à cathode soluble (Li/SOCl2 , Li/SO2) et les

piles à activation thermique (Li(Si)/FeS2).

Tableau 1 – Piles au lithium à cathode solide fonctionnant à température ambiante

Cathode Tension

nominale

(V)

Densité

d’énergie

(Wh · kg–1)

Densité

d’énergie

(Wh · L–1)

Température de

fonctionnement

(°C)

Date de brevet

ou de mise

sur le marché

Premiers déposants

ou fabricants

Cus 1,5 300 470 – 40 à + 60 1967 SAFT

Dupont de Nemours

FeS21,5 310 560 – 40 à + 60 1971 Eveready

Dupont de Nemours

CuO 1,5-1,2 280 650 – 20 à + 70 1975 SAFT

V2O53,3 240 630 – 40 à + 60 1972 Honeywell

Duracell

Ag2CrO43,1-2,6 310 820 à 900 37 1972 SAFT

MnO23,0 330 700 – 40 à + 70 1976 Sanyo

CFx2,8 260 620 – 40 à + 85 1969 Matsushita

I2-Polyvinylpyridine 2,8 200 à 270 850 à 1 000 37 1972 Catalyst Research Co.

Wilson Greatbach

Parution : novembre 2016 - Ce document a ete delivre pour le compte de 7200083534 - cea saclay // 132.166.84.222

Ce document a ete delivre pour le compte de 7200083534 - cea saclay // 132.166.84.222

Ce document a ete delivre pour le compte de 7200083534 - cea saclay // 132.166.84.222tiwekacontentpdf_be8620 v1

DE VOLTA AUX ACCUMULATEURS LI-ION ________________________________________________________________________________________________

Copyright © – Techniques de l’Ingénieur – Tous droits réservés

BE 8 620 – 4

3. 1970-1991 : boom

des systèmes

rechargeables

Le regain d’intérêt pour le véhicule électrique après le choc

pétrolier de 1973, le développement exponentiel de l’électronique

grand public à partir de la fin des années 1970 et le plafonnement

des performances des accumulateurs Ni-Cd conduisent à une accé-

lération des recherches dans le domaine des accumulateurs. Dans

cette quête de sources d’énergie embarquées pour des applica-

tions grand public, les critères de performance tels que la densité

d’énergie, la cyclabilité, le coût sont d’abord privilégiés, avant que

la sûreté de ces systèmes ne devienne la préoccupation majeure.

Différentes avancées conduisent au développement de filières

d’accumulateurs distinctes : la découverte d’électrolytes solides

céramiques ouvre la voie aux accumulateurs fonctionnant à haute

température, celle d’alliages hydrurables à température ambiante

permet la conception des accumulateurs aqueux « alcalins »

Ni-MH, la connaissance des matériaux d’intercalation permet la

conversion des piles au lithium en système rechargeables, et au

bout du compte celle des premiers accumulateurs Li-ion.

3.1 Accumulateurs au sodium « haute

température »

Les premiers accumulateurs à électrode négative en métal alcalin

à voir réellement le jour sont des systèmes fonctionnant à haute

température (> 300 °C). Le plus emblématique d’entre eux est le sys-

tème sodium soufre (Na-S) inventé et perfectionné par Ford

Motors Co. et General Electric dès le milieu des années 1960 [15]. Sa

conception tire parti de la découverte des propriétés de conduction

ionique de matériaux céramiques, et notamment de l’alumine bêta

(β’’-Al2O3) qui est un oxyde mixte d’aluminium et de sodium de

composition 11Al2O3-xNa2O (x~1-2) dopé au Mg, dont la structure

cristalline présente des chemins de conduction des ions sodium. Sa

conductivité est faible à température ambiante (~ 10–2 S · cm–1),

mais atteint une valeur nettement plus élevée à 300 °C (~ 0,2 à

0,4 S · cm–1), compatible avec une utilisation pratique [16]. Ces accu-

mulateurs fonctionnent généralement à une température stabilisée

autour de 350 °C, à laquelle le sodium et le soufre sont sous forme

liquide. L’électrode positive est constituée d’un feutre de carbone

imprégné de soufre liquide. La réaction réversible :

se déroule à environ 2 V/Na+/Na et fait intervenir différents polysul-

fures de sodium Na2Sx comme intermédiaires réactionnels. De

nombreux incidents émaillent le développement de cette technolo-

gie et mettent en évidence la fragilité de l’électrolyte céramique

vis-à-vis des sollicitations thermomécaniques pouvant conduire à

une mise en contact direct du soufre et du sodium fondus. L’appli-

cation visée à l’origine, le véhicule électrique, est abandonnée au

profit du stockage stationnaire de grande dimension. De telles ins-

tallations dédiées à l’écrêtage des pics de production électrique ou

couplées à des sources d’énergie renouvelables (éolien, photovol-

taïque) fonctionnent actuellement au Japon (par exemple, l’instal-

lation de NGK insulators 245 MWh, 34 MW à Rokkasho).

Une variante du système Na-S appelée accumulateur ZEBRA

(Zeolite Battery Research Africa ) est développée à partir de 1985

en Afrique du Sud par le CSIR (Council for Scientific and Industrial

Research). Dans ce système, le soufre est remplacé par du chlorure

de nickel additionné d’un sel de sodium NaAlCl4 permettant

d’assurer la conduction ionique dans le compartiment positif. À la

température de fonctionnement nominale (270 à 350 °C), la

réaction :

est réversible. Cette technologie permet d’atteindre des perfor-

mances convenables (150 W · kg–1, 81 Wh · kg–1 pour une batterie

de complète de 30 kWh). Elle est introduite dans des véhicules

électriques en 1998 (Mercedes Classe A), mais doit être abandon-

née pour des questions de sûreté. Ces accumulateurs sont produits

actuellement par Fiamm SoNick en Italie pour des applications

essentiellement liées au stockage stationnaire (onduleurs,

couplage énergies renouvelables). De nouveaux travaux entrepris

en 2010 par General Electric pour améliorer cette technologie ont

été interrompus en 2015.

Des systèmes rechargeables au lithium fonctionnant à haute

température sont développés à partir du début des années 1970 au

sein des laboratoires américains d’Argonne [17] et de Sandia, rapi-

dement suivis par Toyota [18] après 1973. Après des essais infruc-

tueux de transposition du système Na-S au lithium, une

technologie utilisant un électrolyte en sels fondus (eutectique

LiCl-KCl) et le couple de matériaux d’électrode Li(Al)/FeS2 , solides

à la température de fonctionnement (450 à 500 °C), a été dévelop-

pée. Il s’avère en effet que la réaction de conversion :

est parfaitement réversible à haute température. C’est également

le cas pour d’autres sulfures métalliques ; cependant, des considé-

rations de coût amènent à privilégier le disulfure de fer. Le déve-

loppement de ces accumulateurs se prolonge jusqu’au début des

années 1990 [19] pour aboutir à des performances intéressantes

(180 Wh · kg–1, 400 W · kg–1), sans pour autant que cela débouche

sur une utilisation commerciale dans le domaine du véhicule élec-

trique.

3.2 Accumulateurs au lithium(-ion)

3.2.1 Systèmes rechargeables à électrode

de lithium métallique

L’application des concepts d’électrodes à insertion [20] [21] aux

dispositifs de stockage électrochimique de l’énergie, discutée au

cours de la conférence « NATO Advanced Study Institute on Fast

Ion Transport in Solids, Solid State Batteries and Devices » à Belgi-

rate (Italie) en septembre 1972, jette les bases du développement

des accumulateurs au lithium, puis par la suite Li-ion, fonctionnant

à température ambiante. Les électrodes à insertion sont en effet

constituées de matériaux, conducteurs mixtes ioniques et électro-

niques qui, de par leur structure cristallographique et leur compo-

sition, sont susceptibles de permettre l’insertion/désinsertion

d’ions au sein de leur structure et de compenser ce transfert de

charge ionique par un transfert électronique. Les dichalcogénures

de métaux de transition (TaS2 , TiS2 , MoS2...), constitués de feuil-

lets d’octaèdres MS6 maintenus entre eux par des liaisons faibles

de type Van der Waals et offrant des sites cristallographiques

vacants susceptibles d’accueillir des atomes supplémentaires entre

ces feuillets, en sont des exemples emblématiques. En 1974, Stan-

ley Whittingham démontre dans un premier temps la possibilité

d’y insérer électrochimiquement des ions Ag+ [22], puis transpose

ce travail au lithium. Il met en évidence la bonne réversibilité de

cette réaction d’intercalation du Li+ (figure 2) et le comporte-

ment de solution solide des composés LixTiS2 (0 < x < 1). Logique-

ment, il dépose un brevet concernant l’utilisation du TiS2 comme

électrode positive dans des systèmes réversibles (accumulateurs)

au lithium en 1976 [23] [24].

Par la suite, la société Exxon Entreprises (division batteries)

conçoit et commercialise durant la période 1976-1978 le premier

système rechargeable fonctionnant à température ambiante, des-

tiné à l’alimentation des montres. Il est constitué d’une électrode

positive de TiS2 , d’un électrolyte liquide (LiBPh4 dans 1,3 dioxo-

lane), d’un séparateur microporeux en polyoléfine (Celgard) et

d’un alliage LiAl comme électrode négative. Le prix élevé du TiS2

stœchiométrique et la cyclabilité très modeste obtenue au bout du

Parution : novembre 2016 - Ce document a ete delivre pour le compte de 7200083534 - cea saclay // 132.166.84.222

Ce document a ete delivre pour le compte de 7200083534 - cea saclay // 132.166.84.222

Ce document a ete delivre pour le compte de 7200083534 - cea saclay // 132.166.84.222tiwekacontentpdf_be8620 v1

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

1

/

26

100%