Méthodes de diagnostic et d`évaluation de performance pour la

N° d’ordre : 2119 2004

THESE

Présentée

en vue de l’obtention du titre de

DOCTEUR de

L’INSTITUT NATIONAL POLYTECHNIQUE DE TOULOUSE

École doctorale : SYSTEMES

Spécialité : SYSTEMES INDUSTRIELS

par

M. MATTHIEU LAURAS

Méthodes de diagnostic et d’évaluation de performance pour la

gestion de chaînes logistiques :

application à la coopération maison-mère – filiales internationales dans un

groupe pharmaceutique et cosmétique

Soutenue le 07 juillet 2004 devant le jury composé de :

MM. Pierre BAPTISTE Rapporteur

Mme.

Yannick FREIN

Caroline THIERRY

Rapporteur

Examinatrice

MM. Eric DOUCET

Hervé PINGAUD

Jacques LAMOTHE

Examinateur

Examinateur (Directeur de thèse)

Examinateur (Codirecteur de thèse)

Lionel DUPONT Invité

Thèse préparée au Centre de Génie Industriel de l’Ecole des Mines d’Albi-Carmaux

REMERCIEMENTS

Personne ! Je ne remercie personne1 ! C’est mon travail à moi et rien qu’à moi2. C’est mon

problème3, mon analyse et mes résultats4. Je l’ai fait tout seul, dans mon coin5, avec mes petites

cellules grises et mes petites mains. Et globalement, je suis très content de moi6…

1 Sauf la famille. Il faut toujours remercier la famille… D’autant qu’ils étaient là pour juger et qu’ils m’ont toujours

encouragé dans mes projets.

2 Si, si, j’insiste. Et il y a mieux encore, bien mieux : Juliette, née le 18 juin 2002 et Noé, né le 29 décembre 2003.

C’est vraiment le plus beau. Et tant pis pour mon ego, il faut bien que je l’avoue : tout ça, c’est grâce à elle. Marilyne,

tu es for-mi-dable ! Merci ! Merci ! Merci !

3 Évidemment, les Laboratoires Pierre Fabre y sont aussi un peu pour quelque chose. C’est avant tout eux qui avaient

un problème. Et puis, ce fût bien agréable et bien enrichissant de travailler avec eux. Une pensée particulière à mes

encadrants pour leur savoir-être, leur savoir et leur savoir-faire : MM. Bruno FOUCAUD et Eric DOUCET pour la

Direction de la Logistique, et MM. Aimé BALSSA, Alain BONNAFE et Christophe ROUSSE pour le Centre

d’Expertise Logistique.

4 Bon bien sûr, mes deux directeurs de thèse (MM. Hervé PINGAUD et Jacques LAMOTHE) m’ont un peu aidé sur

certains aspects méthodologique et technique. Il faut bien avouer que leurs immenses qualités humaines et leurs

nombreuses compétences ont été précieuses.

5 Ca, ce n’est pas tout à fait vrai. C’est qu’il y a du monde au Centre de Génie Industriel de l’Ecole des Mines d’Albi-

Carmaux. Et que des gens biens s’il vous plaît. Une vraie leçon de vie. Chapeau bas !

6 Pour être honnête, ce n’est pas vraiment à moi de me prononcer sur ce point. C’est plutôt aux membres du Jury. Et

heureusement qu’ils étaient là, les membres du jury, avec leur attention, leur disponibilité et leurs précieux conseils.

Tous mes remerciements à MM. Pierre BAPTISTE (Professeur à Polytechnique Montréal) et Yannick FREIN

(Professeur à l’ENSGI de Grenoble) d’avoir rapporté ce travail avec autant d’intérêt et de passion. Merci aussi à

Mme Caroline THIERRY (Maître de Conférences à l’ONERA Toulouse) pour sa participation active au jury et aux

nombreux débats que nous avons eus durant ces trois années. Toute ma reconnaissance à M. Eric DOUCET

(Directeur Logistique de Pierre Fabre SA) pour son ouverture d’esprit et les passerelles qu’il établit sans cesse entre le

monde industriel et le monde académique. Toute ma sympathie va à M. Lionel DUPONT (Directeur du Centre

Génie Industriel de l’Ecole des Mines d’Albi-Carmaux) et à ses critiques constructives. Un énorme « Merci », enfin, à

mes deux compères du Centre de Génie Industriel, Hervé et Jacques, qui m’ont accompagné jusqu’au au bout de

cette très jolie aventure.

Méthodes de diagnostic et d’évaluation de performance pour la gestion de chaînes logistiques 1

TABLES DES MATIERES

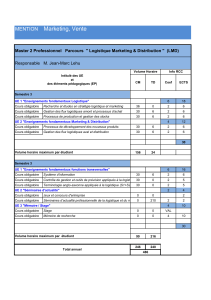

CHAPITRE I. INTRODUCTION GENERALE - REFLEXIONS SUR LES

ORGANISATIONS DANS LES CHAINES LOGISTIQUES .......................................... 11

1. CONTEXTE GENERAL : LA COOPERATION AU CENTRE DE LA GESTION DES CHAINES

LOGISTIQUES ........................................................................................................................................... 12

2. PROBLEMATIQUE : COMMENT PILOTER L’EVOLUTION DE CHAINES LOGISTIQUES DE TAILLE

MONDIALE ? ............................................................................................................................................ 14

3. ANALYSE DU CONTEXTE ET GRANDES ETAPES DU PROJET ......................................................... 16

3.1. Les secteurs Pharmaceutique et Cosmétique ..................................................................................... 16

3.1.1. L’industrie pharmaceutique .............................................................................................. 18

3.1.2. L’industrie dermo-cosmétique .......................................................................................... 19

3.1.3. Points communs et divergences ....................................................................................... 20

3.2. Présentation de l’entreprise étudiée : les laboratoires Pierre Fabre ...................................................... 21

4. ORGANISATION DU TEXTE ............................................................................................................... 23

5. SYNTHESE DU CHAPITRE I ................................................................................................................ 24

CHAPITRE II. APPROCHE STRUCTURANTE ET METHODOLOGIE GLOBALE

............................................................................................................................................. 25

1. ENTENTES INDUSTRIELLES ET GESTION DES CHAINES LOGISTIQUES : LES FONDAMENTAUX

.................................................................................................................................................................. 26

1.1. La gestion des chaînes logistiques : principales définitions et visions ................................................... 26

1.1.1. Un point rapide sur la logistique : historique et définition ........................................... 26

1.1.2. Rappel sur les chaînes logistiques (ou Supply Chain) ................................................... 27

1.1.3. La gestion des chaînes logistiques (ou Supply Chain Management) ........................... 30

1.2. Ententes industrielles : tour d’horizon des notions de coopération, collaboration, coordination,

communication et partenariat .................................................................................................................. 35

1.2.1. Vision industrielle ............................................................................................................... 36

1.2.1.1. l’ECR ............................................................................................................................ 37

1.2.1.2. Les outils de gestion de la demande ........................................................................ 38

1.2.1.3. Les outils de gestion des approvisionnements ....................................................... 38

1.2.1.4. Les technologies de support ..................................................................................... 39

1.2.1.5. Les intégrateurs ........................................................................................................... 39

1.2.2. Vision académique ............................................................................................................. 40

1.2.3. Analyse étymologique ........................................................................................................ 42

1.2.4. Notre vision de l’entente industrielle .............................................................................. 43

1.2.5. Une proposition de référentiel pour la notion d’entente industrielle ......................... 45

2 Table des matières

2. PRESENTATION DE LA DEMARCHE ADOPTEE : UNE METHODOLOGIE STRUCTURANTE .......... 48

2.1. Principales phases du projet : observer, classer, représenter, évaluer et proposer ................................... 48

2.2. Le modèle d’explication : observer .................................................................................................... 49

2.3. Le modèle de compréhension : classer ............................................................................................... 50

2.4. Le modèle de représentation : représenter et évaluer ........................................................................... 51

2.5. Le modèle d’interprétation : proposer ............................................................................................... 51

2.6. Dynamique du modèle : démarche itérative ....................................................................................... 52

3. SYNTHESE DU CHAPITRE II .............................................................................................................. 53

CHAPITRE III. OBSERVER ET CLASSER POUR EXPLIQUER ET COMPRENDRE

............................................................................................................................................. 55

1. RAPPELS RAPIDES SUR LES ENQUETES ............................................................................................ 56

1.1. L’enquête en général ........................................................................................................................ 56

1.2. L’enquête en logistique .................................................................................................................... 56

2. STRUCTURATION D’UN REFERENTIEL DE DIAGNOSTIC DES CHAINES LOGISTIQUES CENTREES

SUR LES ENTENTES ................................................................................................................................. 58

2.1. Les fondements des chaînes logistiques centrées sur les ententes .......................................................... 58

2.1.1. Du pilotage transversal des chaînes logistiques à la cartographie des flux ................ 58

2.1.2. Des modèles de représentation des chaînes logistiques aux définitions des fonctions

clés ................................................................................................................................................... 58

2.1.3. « Coordination » et « Intégration » du SCM précisent les outils de pilotage des

chaînes logistiques ........................................................................................................................ 59

2.1.3.1. Les outils de « coordination » ................................................................................... 60

2.1.3.1.1. Les processus ........................................................................................................... 60

2.1.3.1.2. Les Technologies de l’Information et de la Communication (TIC) ................ 60

2.1.3.1.3. La planification ........................................................................................................ 61

2.1.3.2. Les outils « d’intégration » ......................................................................................... 63

2.1.3.2.1. Les partenaires ......................................................................................................... 63

2.1.3.2.2. Le pilotage du réseau .............................................................................................. 64

2.1.3.2.3. Nature et organisation du réseau coopératif ....................................................... 66

2.2. Proposition de structuration de référentiel pour le diagnostic des chaînes logistiques centrées sur les

ententes .................................................................................................................................................. 67

2.2.1. Diagnostiquer le « quoi ? » dans sa globalité .................................................................. 68

2.2.2. Diagnostiquer le « quand ? », « où ? », « comment ? », « qui ? », « quoi ? », « avec

quoi ? » et « pourquoi ? » au niveau de chacun des acteurs de la chaîne logistique ............. 70

2.2.3. Diagnostiquer le « quand ? », « où ? », « combien ? », « qui ? », « quoi ? », « avec

qui ? », « avec quoi ? » et « pourquoi ? » au niveau des ententes industrielles ...................... 71

2.2.4. Situer l’organisation générale du système ....................................................................... 73

2.2.5. Portée du référentiel de diagnostic et limites d’utilisation ............................................ 73

Méthodes de diagnostic et d’évaluation de performance pour la gestion de chaînes logistiques 3

3. TAXINOMIE DES MODES DE FONCTIONNEMENT LOCAUX ET DES ENTENTES ENTRE ACTEURS

D’UNE CHAINE LOGISTIQUE : DEMARCHE ET OUTILS ....................................................................... 75

3.1. Quelques éléments de situation ........................................................................................................ 75

3.2. Analyse en Composantes Principales (ACP) : ................................................................................. 76

3.3. Analyse Factorielle des Correspondances (AFC) : ........................................................................... 78

3.4. Analyse Factorielle des Correspondances Multiples (AFCM) : ........................................................ 81

3.5. Comment interpréter une analyse factorielle ? ................................................................................... 81

3.5.1. Combien d'axes sont intéressants pour une analyse ? ................................................... 82

3.5.2. Quels sont les points pertinents ? .................................................................................... 82

3.5.3. Comment interpréter les proximités ? ............................................................................. 82

3.5.4. Peut-on donner un sens « réel » aux axes du plan factoriel ? ....................................... 82

4. APPLICATION AU CAS DU GROUPE PIERRE FABRE ........................................................................ 84

4.1. Le questionnaire et l’enquête ........................................................................................................... 84

4.1.1. Périmètre retenu ................................................................................................................. 84

4.1.2. Le questionnaire ................................................................................................................. 84

4.1.3. La démarche d’enquête et ses résultats ........................................................................... 85

4.2. Définition des typologies de filiales et d’ententes avec la maison-mère ................................................. 86

4.2.1. Approche employée ........................................................................................................... 86

4.2.2. Analyse des modes de fonctionnement locaux des filiales ........................................... 88

4.2.2.1. Exemple d’analyse des données de flux : éléments quantitatifs – méthode ACP

.................................................................................................................................................... 88

4.2.2.1.1. Résultats de l’ACP sur les flux physiques et informationnels ........................... 88

4.2.2.1.2. Résultats de l’ACP sur les flux financiers et corrélations avec les autres flux 91

4.2.2.1.3. Étude des corrélations entre typologie de flux et typologie de clients ............ 92

4.2.2.1.4. Regroupement par classes de filiales ..................................................................... 93

4.2.2.2. Synthèse des résultats obtenus en termes de taxinomie des filiales .................... 94

4.2.3. Analyse des modalités d’ententes entre maison-mère et filiales .................................. 96

4.2.3.1. Exemple d’analyse de la fonction Distribution : éléments qualitatifs – méthode

AFCM ........................................................................................................................................ 96

4.2.3.2. Synthèse des résultats obtenus en termes de taxinomie des ententes ................. 98

4.2.4. Analyse croisée des typologies obtenues ...................................................................... 100

4.2.5. Analyse globale des états d’ententes .............................................................................. 102

4.3. Situation des états d’ententes par rapport aux bonnes pratiques GPA et CPFR ............................ 104

4.3.1. Principe adopté ................................................................................................................. 104

4.3.2. Application au cas Pierre Fabre ..................................................................................... 105

4.4. Bilan - Conclusion ........................................................................................................................ 107

5. SYNTHESE DU CHAPITRE III .......................................................................................................... 109

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

142

142

143

143

144

144

145

145

146

146

147

147

148

148

149

149

150

150

151

151

152

152

153

153

154

154

155

155

156

156

157

157

158

158

159

159

160

160

161

161

162

162

163

163

164

164

165

165

166

166

167

167

168

168

169

169

170

170

171

171

172

172

173

173

174

174

175

175

176

176

177

177

178

178

179

179

180

180

181

181

182

182

183

183

184

184

185

185

186

186

187

187

188

188

189

189

190

190

191

191

192

192

193

193

194

194

195

195

1

/

195

100%