Améliorer Processus de Production et Qualité

Améliorer Processus de

Production et Qualité

Solution MES - LIMS chez Salzgitter Mannesmann Stainless Tubes

575f24b4-316a-4076-87a8-9c8a5eb50e60.indd 3 2011-09-28 17:59:14

La forte intégration

entre le MES et le LIMS

garantit un contrôle

qualité efficace

Salzgitter Mannesmann Stainless Tubes

a standardisé ses quatre sites grâce à

une solution de MES flexible, à haute

disponibilité, basée sur le standard ISA-

95. L’entreprise a ainsi réduit ses dé-

chets tout en augmentant l’efficacité

de sa production et la qualité.

Le client

Située à Mülheim an der Ruhr (Allema-

gne), Salzgitter Mannesmann Stainless

Tubes (SMST) est un fabricant de renom-

mée mondiale de tubes et de conduites

sans soudure en acier inoxydable et allia-

ge de nickel. L’entreprise emploie plus de

1 000 personnes et enregistre un chiffre

d’affaires annuel de quelque 354 millions

d’euros (2009).

SMST compte quatre sites de produc-

tion : Montbard en France, Remscheid

en Allemagne, Costa Volpino en Italie

et Houston aux Etats-Unis. Chacun a sa

propre zone d’expertise en termes de di-

amètres de tubes, de 6 à 250 mm.

Les produits, fabriqués à partir de diffé-

rents processus (extrusion à chaud, lami-

nage à froid ou étirage à froid), vont des

petits tubes destinés à l’instrumentation

jusqu’aux grandes conduites affichant

des épaisseurs de paroi pouvant atteindre

50 mm et des longueurs jusqu’à 25 m.

Plusieurs matériaux sont utilisés – aciers

austénitiques, duplex et super duplex

standard, alliages hautement sophisti-

qués à base de nickel, … – afin de ré-

pondre aux exigences de l’application en

termes de résistance à la corrosion et à la

température.

La plupart des produits sont exportés

vers plus de 100 pays et utilisés dans

des installations, produits et proces-

sus de nombreux secteurs industriels

tels que la chimie et la pétrochimie, la

production d’énergie, les technologies

environnementales, les applications

pétrolières et gazières, l’ingénierie méca-

nique et d’installations, la construction et

l’industrie automobile.

Le défi

SMST préparait déjà l’implémentation

de l’ERP de SAP avec la société française

Logica, afin de consolider les commandes

et les finances sur les quatre sites de

production. Le projet prévoyait aussi le

remplacement des différents systèmes

locaux par un outil spécifique commun

pour les opérateurs de l’atelier et la mise

à disposition des données de l’atelier. Un

MES (Manufacturing Execution System)

est idéal dans ce cas, car il permet la pla-

nification et l’exécution de la production,

d’une part, et un échange fluide des in-

formations de production avec le système

d’ERP, d’autre part.

Toutefois, pour des raisons historiques et

de différences au niveau des processus de

production et des orientations commer-

ciales, les données des ateliers différaient

d’une usine à l’autre. Le logiciel utilisé

variait selon ces différentes approches.

Il fallait donc une solution basée sur un

progiciel standard, pouvant soutenir la

standardisation et être déployée dans les

quatre sites afin de remplacer les solu-

tions hétéroclites en place.

3

575f24b4-316a-4076-87a8-9c8a5eb50e60.indd 4 2011-09-28 17:59:14

Réduction du volume de

papier et des erreurs

L’idéal était un noyau de MES basé sur le

standard ISA-95, qui fournirait un modèle

chapeautant les différentes usines et per-

mettrait simultanément de rencontrer les

exigences spécifiques de chacune.

L’implémentation d’une telle solution

à haute disponibilité devait réduire les

déchets et pertes de matériaux, tout en

accroissant l’efficacité de production.

La solution

La coopération avec Logica s’étant avé-

rée positive pour le projet d’ERP, SMST

a poursuivi ce partenariat et démarré

un processus de sélection pour trouver

un MES adéquat. La solution MES de

Siemens, SIMATIC IT, entièrement basée

sur l’ISA-95, répondait le mieux aux exi-

gences. Etant un système ouvert, SIMA-

TIC IT permet dans une certaine mesure

d’effectuer des changements dans le sy-

stème sans devoir recourir à un ingénieur

en logiciels.

Ce MES dispose aussi de la fonctionnalité

permettant d’atteindre une qualité inté-

grée (telle qu’un LIMS) et offre la possibi-

lité de générer des certificats. Un sérieux

atout dans ce segment particulièrement

réglementé.

La solide expertise de Siemens dans les

métaux et en matière de MES a été un

autre facteur décisif. Siemens était donc

le partenaire idéal pour la réalisation du

projet de MES. Les exigences spécifiques

de SMST, inventoriées lors de plusieurs

réunions techniques, ont été prises en

compte durant l’analyse fonctionnelle et

le reste du projet.

« Le projet de MES

nous a permis de

repenser nos quatre

systèmes de produc-

tion afin de mettre en

œuvre une solution

commune, basée sur

des standards ISA-95.

De manière générale,

cette approche a été

un facteur clé dans la

réduction des coûts,

l’amélioration de la

qualité et la simpli-

fication de la main-

tenance. » Giacomo

Rizzi, IT Manager chez

SMST

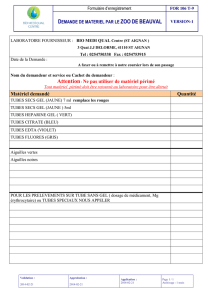

Le projet comprenait l’implémentation de

toute la fonctionnalité du MES (SIMATIC

IT Production Suite), y compris le LIMS

SIMATIC IT Unilab, dans les quatre sites

de Montbard, Costa Volpino, Houston

et Remscheid. Lancé en octobre 2008,

le projet est devenu opérationnel en

l’espace de six mois, entre janvier et juil-

let 2010.

La SIMATIC IT Production Suite couvre

maintenant toutes les étapes de produc-

tion, extrusion, laminage, finition... et

permet de planifier les opérations, de

traiter, fusionner ou diviser des paquets

de tubes et enfin, de traiter les résultats

des tests non destructifs, tout en conser-

vant une trace des données de produc-

tion relatives à ces opérations. SIMATIC IT

Unilab gère les tests destructifs et autres

données relatives au labo. La solution

intègre SIMATIC IT Report Manager pour

la création conviviale des rapports basés

sur toutes les données stockées dans SI-

MATIC IT.

L’intégration et la communication entre

les systèmes d’ERP, MES et LIMS est trai-

tée à travers le composant appelé Data

Integration Service, qui permet aussi une

communication avec plusieurs équipe-

ments de l’atelier, au moyen de fichiers

XML.

3

ed980fd7-dd26-4cb8-adee-054bba60beeb.indd 4 2011-09-28 17:57:36

Le résultat final

Si la progression en parallèle des projets

d’ERP et MES/LIMS s’est avérée avanta-

geuse, elle a aussi été une source de

problèmes. L’alignement continu entre

les deux projets durant l’implémentation,

d’un point de vue temporel, technique et

fonctionnel, a constitué un véritable chal-

lenge organisationnel mais a contribué à

la cohérence et à la standardisation des

solutions.

On peut clairement affirmer que tous les

délais promis, bien que très serrés, ont

été respectés et que tout fonctionnait

parfaitement au moment de la mise en

production.

Dès le début, le projet a tenu compte des

exigences de tous les acteurs, issus de

quatre pays et cultures différents, ainsi

que des exigences locales concernant

la spécificité des produits. La définition

de la solution et la manière d’aligner

au mieux les exigences afin d’atteindre

un seul « modèle » pour l’ensemble des

installations et processus ont fait l’objet

de nombreux débats, qui ont finalement

contribué à une meilleure compréhension

de tous les aspects des installations.

Les 200 écrans présents dans les quatre

sites ont été réduits à 25, utilisables dans

toutes les usines. Le système s’appuie sur

une structure commune, configurable

en fonction d’exigences spécifiques et

extensible pour répondre aux besoins

supplémentaires induits par les nouveaux

produits ou équipements. Le projet s’est

fortement concentré sur l’utilisation et la

création de biens réutilisables qui rédu-

isent le coût global d’un système.

4

ed980fd7-dd26-4cb8-adee-054bba60beeb.indd 5 2011-09-28 17:57:37

Réduction du volume de papier et des

erreurs

Les écrans ont été spécifiquement conçus

pour fournir directement aux utilisateurs

finaux toutes les informations nécessaires

du MES. Cet accès rapide et aisé à des

informations produit et processus clés

renforce l’adhésion à des procédures de

fabrication correctes et élimine tant les

erreurs d’archivage que les révisions fasti-

dieuses.

Collecte de données efficace

Les fonctions de collecte de données

permettent une acquisition aisée des

données de l’atelier relatives à l’exécution

du processus. L’analyse de ce feed-back

permet l’amélioration des processus de

production.

Meilleur contrôle qualité

La forte intégration entre le MES et le

LIMS garantit un contrôle qualité effi-

cace.

En bref

Salzgitter Mannesmann Stainless Tubes

(SMST)

Projet (MES) exécuté par Siemens In-

dustrial IT en concertation avec Logica

France

Solution :

- Simatic IT Production Suite

- Simatic IT Unilab

- Simatic IT Report Manager

3

a56c4b15-31d4-4429-8e63-97e869c959ec.indd 4 2011-09-28 17:54:35

6

6

1

/

6

100%