Electronique ultime - Institut d`Electronique Fondamentale

1

Electronique ultime

Sylvie Galdin-Retailleau, Arnaud Bournel, Philippe Dollfus

Institut d'Electronique Fondamentale - Bât. 220 - Université Paris Sud - 91405 Orsay Cedex

Tél. : 01 69 15 40 25, Fax : 01 69 15 40 20, Mél. : bournel@ief.u-psud.fr

Mots clés : Architecture, Canal, CMOS, Dimensionnement, Dopage, Grille, Hétérostructure, Implantation,

Interconnexions, MOSFET, NanoMOS, Oxyde, Quantification, Recuit, Roadmap, Silicium, SOI, Substrat, Transistor,

Tunnel

Plan

Electronique ultime.............................................................................................................................................................1

1. Introduction..........................................................................................................................................................1

2. La technologie CMOS..........................................................................................................................................4

3. Mise à l'échelle des MOSFET..............................................................................................................................8

3.1. Principes .....................................................................................................................................................8

3.2. Effets de canal court ...................................................................................................................................8

3.3. Règles de dimensionnement .......................................................................................................................9

3.4. Bilan : roadmap ITRS...............................................................................................................................10

3.5. Les interconnexions..................................................................................................................................12

4. Les NanoMOS....................................................................................................................................................13

4.1. Problèmes spécifiques...............................................................................................................................13

4.2. Architectures alternatives au MOSFET conventionnel.............................................................................18

5. Conclusion..........................................................................................................................................................22

6. Bibliographie......................................................................................................................................................22

7. Biographie des auteurs .......................................................................................................................................23

1. Introduction

L'évolution de la micro-électronique implique la réduction des dimensions caractéristiques des composants, dans le

but d'améliorer à la fois la densité d'intégration et la rapidité des circuits. La longueur de grille LG des transistors

MOSFET (Metal Oxide Semiconductor Field Effect Transistor, cf. Figure 1) a ainsi évolué grâce aux progrès de la

lithographie d'environ 350 nm il y a 10 ans à environ 80 nm aujourd'hui, et il est prévu qu'elle atteigne 50 nm d'ici 1 à 2

ans et 25 nm d'ici 7 à 8 ans. Dans les circuits intégrés à base de MOSFET, on peut alors augmenter fortement le nombre

de transistors présents par circuit, avec un facteur multiplicatif d'environ 1,4 par an très proche de la prédiction de

Gordon Moore en 1965 [MOO65], et donc leur faire effectuer des tâches de plus en plus complexes, tout en augmentant

la fréquence de fonctionnement (cf. Figure 2). Cette progression vers une électronique "ultime", voire

"nanoélectronique" puisque nous verrons que toutes les dimensions caractéristiques des MOSFET s'approchent de la

dizaine de nm voire moins, ne va cependant pas sans poser de nouveaux problèmes aussi bien technologiques que

physiques.

Dans une première partie, nous rappellerons les grands principes de fonctionnement des circuits intégrés CMOS

(Complementary Metal Oxide Semiconductor), dans le but de mettre en évidence les paramètres importants régissant

leur conception. Nous verrons ensuite les règles de mise à l'échelle utilisées jusqu'à présent pour réduire LG tout en

conservant un bon fonctionnement des MOSFET. En effet, la diminution de LG conduit au renforcement d'effets

parasites que l'on peut tenter de contrer en modifiant en parallèle les autres grandeurs définissant la géométrie des

MOSFET, soit essentiellement l'épaisseur eox d'oxyde de grille, le profil de dopage de la zone active et la profondeur Xj

des caissons de source et drain. Nous aborderons ensuite les architectures de MOSFET alternatives, susceptibles

d'apporter des solution industriellement viables à des problèmes difficiles, voire impossibles, à résoudre avec

l'architecture classique schématisée sur la Figure 1 pour des valeurs de LG inférieures à 50 nm.

Oxyde eOX

Xj

Grille

Substrat

NA

LG

Source

ND+Drain

ND+

Figure 1 : Représentation schématique d'un transistor MOSFET "normally off" (c'est-à-dire à l'état bloqué quand

aucune polarisation n'est appliquée entre grille et source) à canal d'électrons (canal N). Sur un substrat de Si dopé P

avec une concentration NA d'accepteurs (atomes de bore), on réalise un empilement oxyde-grille métallique.

L'épaisseur de l'oxyde SiO2 entre grille et substrat est notée eox, la longueur de la grille LG. Deux réservoirs à

électrons, caissons de source et drain dopés fortement en donneurs (dopage ND+ en phosphore ou arsenic), sont

implantés de part et d'autre de la grille. Deux électrodes permettent de polariser les caissons, qui sont de plus

caractérisés par leur profondeur Xj dans le substrat. Une électrode de substrat complète la polarisation du dispositif.

Les principes de fonctionnement de cette structure sont décrits dans l'Encart 1.

1000

104

105

106

107

108

109

0,1

1

10

100

1000

104

1970 1975 1980 1985 1990 1995 2000 2005

Nombre de transistors par puce

Fréquence d'horloge (MHz)

Année d'introduction sur le marché

386TM / 1 µm

Pentium(R) / 0,5 µm

Pentium(R) III / 0,18 µm

Figure 2 : Illustration de la loi de Moore à travers l'évolution en fonction des années des microprocesseurs Intel, en

termes de nombre de transistors par puce (ronds pleins, échelle de gauche en ordonnée) et de fréquence d'horloge

(carrés pleins, échelle de droite en ordonnée) [Intel].

Encart 1 : Rappels sur le fonctionnement d'un transistor MOSFET normally off.

Dans un transistor MOSFET, on cherche à commander le passage d'un flux de porteurs de charges de l'électrode de

source jusqu'à celle de drain. Pour cela, il faut (i) former un canal de conduction entre source et drain et (ii) mettre en

mouvement des porteurs de charge entre ces deux électrodes.

Dans le cas de l'architecture de transistor à canal N présentée sur la Figure 1, il est nécessaire pour remplir la

condition (i) d'imposer une polarisation de la grille strictement positive par rapport aux autres électrodes, c'est pourquoi

on qualifie cette structure par l'anglicisme normally off : le canal n'est pas "préexistant", il faut le créer électriquement

par l'intermédiaire de la capacité MOS. Mais, à tensions drain-source VDS et substrat-source VBS nulles, le premier effet

d’appliquer VGS > 0 V est de repousser les trous initialement présents sous la grille vers le fond du substrat et de créer

une zone de charge d’espace (ZCE) à l’interface Si/SiO2, comme illustré par la Figure 3(a). C’est seulement pour une

certaine tension VGS = VT, la tension de seuil du transistor, qu’apparaît sous la grille Si une couche "d’inversion",

c'est-à-dire une couche de quelques nm d'épaisseur remplie par des électrons provenant des caissons source et drain (cf.

Figure 3(b)). La valeur théorique de VT usuellement considérée est celle de VGS correspondant à une concentration en

électrons dans le canal d'inversion au moins égale à la concentration NA en dopants accepteurs du substrat P. Elle peut

être ajustée en jouant sur NA et sur la nature du matériau de grille.

2

Pour VGS > VT, le MOSFET est électriquement à l'état passant mais il reste à vérifier la condition (ii) pour qu'un

courant ID circule entre drain et source. Pour cela, on applique une tension de polarisation VDS > 0 V, afin d'imposer un

champ électrique E// accélérateur dans le canal et parallèle à l'interface Si/SiO2.

Tant que la tension VDS reste faible, c’est-à-dire tant qu’il existe un canal d’électrons qui relie la source au drain et

que la vitesse vn des électrons augmente linéairement avec la valeur de E//, soit vn = µnE// où µn est la mobilité

électronique, le canal induit se comporte comme une simple résistance : on est dans le régime ohmique. Pour VDS faible,

le courant ID peut s'exprimer alors en première approximation sous la forme :

()

TGSDS

G

n

oxnD VVV

L

W

CµI −= , où

Cox = ε0εrox/eox est la capacité surfacique de la structure MOS, ε0 la permittivité diélectrique du vide, εrox la permittivité

diélectrique relative de SiO2 et Wn la largeur du canal. Dans la relation précédente, µnVDS/LG correspond à vn et

Cox(VGS - VT) à la densité surfacique de charge dans le canal. Le rapport LG/(µnCox(VGS - VT)Wn) représente la

résistance du canal. La mobilité µn est limitée par les vibrations du réseau cristallin et par les chocs entre les électrons et

les impuretés ionisées du dopage. Notons en outre que dans les MOSFET elle est fortement est fortement dégradée dans

le canal du fait de la rugosité inévitable de l'interface entre Si, matériau monocristallin, et SiO2, matériau amorphe.

G

ZCE

VT > VGS > 0 V

SD

(a)

G

ZCE

VGS > VT> 0 V

SD

(b)

Figure 3 : Création du canal de conduction dans un transistor MOSFET à canal N normally off. En (a) désertion en

trous sous la grille, en (b) formation du canal de conduction à partir des réservoirs à électrons de source et drain.

Quand VDS devient supérieur à une valeur limite VDSsat, le courant ID n'évolue alors plus, ou peu, en fonction de VDS,

on est dans le régime source de courant, dû au pincement du canal, à la saturation de la vitesse des électrons [TAU98]...

Le courant ID reste contrôlable par VGS ; dans les transistors MOSFET actuels, le courant de saturation IDsat varie

linéairement avec VGS. On évalue le degré de saturation de ID par rapport à VDS en mesurant la conductance de drain gD,

c'est-à-dire la pente de ID par rapport à VDS à VGS donné pour VDS > VDSsat.

La Figure 4 présente l'allure typique de la caractéristique ID(VDS) d'un MOSFET fonctionnant suivant les principes

décrits ci-dessus.

VGS < VT

ID

VDS

0VDD

VGS = VT+ ∆V

VGS = VT+ 2∆V

VGS = VT+ 3∆V

VGS = VT+ 4∆V

VGS = VT+ 5∆V

VDSsat

Figure 4 : Caractéristique typique d'un transistor MOSFET à canal N normally off.

Nous verrons dans la partie 2 qu'en technologie CMOS, un transistor normally off à canal de trous, ou PMOS, est

toujours associé à un transistor normally off à canal N, ou NMOS. Pour cela, on change les types de dopage des

différentes régions : substrat dopé en donneurs, caissons de source et drain dopés en accepteurs. Les principes de

fonctionnement des transistors à canal P sont les mêmes que ceux des transistors à canal N, il suffit de changer le signe

3

des tensions de polarisation : pour que les conditions (i) et (ii) définies précédemment soient vérifiées, il faut appliquer

VGS < VTp < 0, où VTp est la tension de seuil des PMOS, et VDS < 0. On rend également complémentaires NMOS et

PMOS :

• en ajustant VTp de telle sorte que VTp = -VT

• en réalisant des PMOS de largeur Wp plus grande que celle Wn des NMOS, afin que les courants délivrés par

ces deux types de transistors soient identiques dans les mêmes conditions de polarisation. Cet ajustement est

rendu nécessaire par la plus faible mobilité µp des trous par rapport à celle µn des électrons (cf. la Figure 15 de

l'Encart 2).

Fin de l'Encart 1.

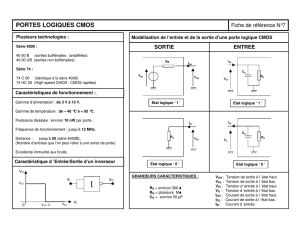

2. La technologie CMOS

La microélectronique est très largement dominée depuis des années par la technologie des circuits intégrés

numériques CMOS, à base de transistors MOSFET silicium. Cette technologie consiste à associer deux types de

MOSFET, NMOS à canal d'électrons et PMOS à canal de trous, dont les régimes de fonctionnement par rapport aux

niveaux de tension de commande sont complémentaires. Elle permet d'effectuer des opérations logiques sur deux états

discrets, le niveau 0 logique correspondant à une tension proche de 0 V et le niveau 1 logique à une tension proche de la

tension d'alimentation VDD du circuit (cf. Encart 3 pour une définition plus précise).

Dans le cas de la "cellule élémentaire" de la logique CMOS, l'inverseur, on place en série entre VDD et la masse un

PMOS et un NMOS comme représenté sur la Figure 5 (les procédés technologiques de réalisation associés sont résumés

dans l'Encart 2). Les deux transistors sont commandés par la même tension de grille Vin. Pour Vin égal à VDD, le

transistor NMOS est passant, le PMOS bloqué. La capacité CL associée au nœud de sortie de la cellule (capacités

d'entrée des étages logiques suivants, capacités associées aux interconnexions métalliques liant les cellules entre elles

ou à l'extérieur du circuit) se décharge à travers le NMOS et la tension Vout s'annule. A l'inverse quand la tension Vin est

égal à 0 V, le NMOS est bloqué et le PMOS passant, permettant ainsi à la capacité CL de se charger à travers le PMOS.

La tension de sortie Vout devient alors égale à VDD. On a bien réalisé une fonction d'inversion des niveaux logiques entre

Vin et Vout.

VDD

Vin Vout

PMOS

NMOS CL

S

S

D

G

VDD

Vin Vout

PMOS

NMOS CL

S

S

D

G

Figure 5 : Schéma électrique d'un inverseur CMOS. On a VGSn = Vin, VGSP = VDD - Vin, VDSn = Vout et

VDSp = VDD - Vout.

Encart 2 : Procédés de réalisation d'un inverseur CMOS.

Les Figure 6 à Figure 17 décrivent schématiquement les procédés technologiques mis en oeuvre pour la réalisation

d'un inverseur CMOS. Des détails sur les différentes méthodes évoquées peuvent être trouvés sur Internet dans un

module pédagogique d'initiation à la microélectronique [MPIM].

Figure 6 : Le matériau de base est un substrat Si dopé P.

Figure 7 : Gravure ionique réactive pour réalisation de

tranchées d'isolation des blocs NMOS/PMOS (après

4

définition d'un masque de résine par photolithographie).

Figure 8 : Dépôt chimique en phase vapeur d'un oxyde

dans les tranchées puis planarisation par polissage

mécanico-chimique.

Figure 9 : Implantation à travers un masque d'ions

donneurs (P-…) pour la réalisation du pseudo-substrat N

dans lequel sera défini le PMOS (implantations

également de donneurs ou accepteurs pour le dopage

"canal" : dopage rétrograde, cf. la partie 3.3).

Figure 10 : Recuit post-implantation pour guérir les

défauts induits par le bombardement ionique dans la

structure cristalline et d'activer électriquement les

dopants en les plaçant en site substitutionnel. Au cours

de ce recuit, les impuretés diffusent dans la profondeur

du substrat.

Figure 11 : Oxydation thermique de Si pour obtenir

l'isolant de grille SiO2.

Figure 12 : Dépôt puis gravure ionique réactive de

polysilicium pour la définition des grilles et leur

connexion.

Figure 13 : Implantation d'ions donneurs (As-…) pour la

réalisation de caissons fortement dopés N (source et

drain du NMOS, polarisation du pseudo-substrat N). La

grille sert de masque pour l'implantation des caissons

source et drain qui sont ainsi auto-alignés par rapport à

la grille. On peut procéder ensuite par implantation sous

incidence oblique à la réalisation des poches et halos (cf.

la partie 3.3).

Figure 14 : implantation d'ions accepteurs (B+…) pour

Wn

Wp

Wn

Wp

Figure 15 : recuit post-implantation. Le matériau de

grille doit pouvoir supporter ce traitement thermique. Le

5

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

1

/

24

100%