Développement des transducteurs ultrasonores élémentaires en

N° d'ordre 01 ISAL 0031 Année 2001

THESE

présentée

DEVANT L'INSTITUT NATIONAL DES SCIENCES APPLIQUEES DE LYON

pour obtenir

LE GRADE DE DOCTEUR

FORMATION DOCTORALE : Images & Systèmes.

ECOLE DOCTORALE : Electronique, Electrotechnique, Automatique.

PAR

JEAN-PIERRE SFERRUZZA

DEVELOPPEMENT DES TRANSDUCTEURS ULTRASONORES

ELEMENTAIRES EN VUE DE REDUIRE LA DIMENSION DES GENERATEURS

D'ONDES DE CHOC.

Soutenue le 14 Septembre 2001 devant la Commission d'Examen

Jury MM. Mathias FINK Rapporteur

Frédéric PATAT Rapporteur

Paul GONNARD

Dominique CATHIGNOL Directeur

François LACOSTE

Remerciements

Je tiens tout d'abord à remercier Dominique Cathignol qui m'a accueilli au sein de l'unité 281

de l'INSERM et qui fut mon directeur de thèse. C'est avec une constance et une droiture exemplaires

qu'il su me soutenir dans mes efforts et notamment dans les moments les plus difficiles. Ce travail

ne serait pas ce qu'il est sans sa bienveillance et sa disponibilité à faire bénéficier ses étudiants de

ses conseils éclairés et de son expérience.

J'adresse également de sincères remerciements à Alain Bire pour son aide irremplaçable dans

l'élaboration des systèmes électriques et le déroulement des expérience, pour son soutien moral et sa

sympathie. J'ai énormément appris en travaillant à ses côtés durant quatre ans. Je souhaite remercier

Adrien Matias pour sa disponibilité et les nombreux services qu'il m'a rendu, ainsi qu'Yves Theillère

pour son aide dans la confection des pièces mécaniques. Je remercie Rémi Souchon pour ses

conseils précieux en informatique et pour son aide dans sa mise au point du système d'acquisition,

ainsi que Françoise Chavrier pour son aide précieuse dans le développement du modèle de

transducteur. Je souhaite par ailleurs remercier Jean-Louis Mestas pour l'aide qu'il m'a apporté

chaque fois que j'en avais besoin. Enfin, je tiens à saluer le reste du personnel du laboratoire, en

particulier Jean-Yves Chapelon et l'ensemble des stagiaires et étudiants, que je ne citerai pas de peur

d'en oublier.

Je remercie très vivement la société EDAP-Technomed qui fut mon employeur durant les

trois années de thèse et tout particulièrement François Lacoste, Frédérique Tardy et Patrick

Villemagne.

2

SOMMAIRE

INTRODUCTION 6

CHAPITRE 1 : GÉNÉRATION ET DÉTECTION DES ONDES DE CHOC 9

1 La lithiase urinaire et la lithotritie 9

2 Les principaux lithotriteurs 13

2.1 Les générateurs d'ondes de choc 13

2.2 Le générateur électro-hydraulique 14

2.3 Le générateur électromagnétique 16

2.4 Le générateur piézo-électrique 17

2.5 Avantages et inconvénients des différentes technologies de générateurs 17

3 Les générateurs piézo-électriques 24

3.1 Le LT-02 24

3.2 Le Piezolith 2501 26

3.3 Le générateur 274 éléments de l'INSERM 28

4 Les hydrophones 31

4.1 Les hydrophones PZT 32

4.2 Les hydrophones PVDF 32

4.3 Les hydrophones à fibre optique 34

CHAPITRE 2 : MESURES DU CHAMP ACOUSTIQUE DE DIFFÉRENTS

GÉNÉRATEURS D'ONDES DE CHOC : VERS UN OBJECTIF DE NOUVEAU

GÉNÉRATEUR PIÉZO-ÉLECTRIQUE 37

1 Introduction 37

2 Les générateurs 38

2.1 Le lithotriteur électro-conductif EDAP-Technomed Sonolith Praktis

38

2.2 Le lithotriteur électromagnétique Dornier Lithotripter S

40

2.3 Le lithotriteur piézo-électrique EDAP-Technomed LT-02

41

3 Mesure de la répartition de pression sur une coupole équivalente 42

3

3.1 Distance entre le point focal et l'hydrophone 42

3.2 EDAP-Technomed Praktis 43

3.3 Dornier Lithotripter S 44

3.4 EDAP-Technomed LT-02 45

3.5 Exploitation des résultats de mesure 46

4 Résultats 47

4.1 Maxima de pression en fonction de l'angle 47

4.2 Pression maximale équivalente en fonction de la puissance 49

4.3 Formes temporelles de la pression 50

5 Discussion et Conclusion 53

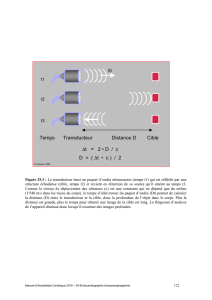

CHAPITRE 3 : MODÉLISATION TEMPORELLE D'UN TRANSDUCTEUR

ULTRASONORE EXCITÉ PAR DÉCHARGE CAPACITIVE 58

1 Introduction 58

2 Rappel des équations régissant le fonctionnement d'un transducteur mince 59

3 Méthode d'analyse 61

4 Vérification expérimentale 65

4.1 Matériel et méthodes 65

4.1.1 Transducteur 65

4.1.2 Excitation électrique 66

4.1.3 Mesures 67

4.1.4 Modélisation de l'exemple proposé 67

4.2 Résultats 68

4.2.1 Loi R(t) décrivant l'état du commutateur 68

4.2.2 Résultats de la modélisation 69

5 Discussion 71

6 Conclusion 73

4

CHAPITRE 4 : DÉTERMINATION EXPÉRIMENTALE D'UN MATÉRIAU PIÉZO-

ÉLECTRIQUE 74

1 Introduction 74

2 L'excitation électrique des transducteurs 75

2.1 Introduction 75

2.2 Principe 76

2.3 Vérification expérimentale – matériel et méthodes 79

2.4 Résultats et discussion 81

2.5 Conclusion 83

3 Matériel 84

3.1 Matériaux testés 84

3.2 Epaisseur des transducteurs 85

3.3 Générateur d'impulsions électriques 86

3.4 Montage mécanique des transducteurs et mesures de pression 89

4 Méthodes 90

4.1 Etude de la tenue en tension des différents matériaux 90

4.2 Distribution de la pression à la surface des transducteurs 92

4.3 Etude de la tenue en tension pour 2 fréquences de résonance différentes 92

4.4 Influence des modes latéraux 93

5 Résultats 93

5.1 Etude de la tenue en tension des différents matériaux 93

5.2 Distribution de la pression à la surface des transducteurs 95

5.3 Etude de la tenue en tension pour 2 fréquences de résonance différentes 96

5.4 Influence des modes latéraux 97

6 Discussion 97

7 Conclusion 100

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

142

142

143

143

144

144

145

145

146

146

147

147

148

148

149

149

150

150

151

151

152

152

153

153

154

154

155

155

156

156

157

157

158

158

159

159

160

160

161

161

162

162

1

/

162

100%