guide d`achat sur les testeurs de cartes électroniques

MESURES 798 - OCTOBRE 2007 - www.mesures.com

76

INSTRUMENTATION ÉLECTRONIQUE

Les testeurs de cartes

Les testeurs de cartes font rarement la

une de l’actualité. La faute en incombe

bien sûr au marché, avec les délocalisa-

tions des usines de production hors des

pays “dits” industrialisés. Malgré tout, il

leur faut sans cesse relever de nouveaux

défis pour raccourcir les temps de test

et surtout répondre aux nouvelles don-

nes des cartes électroniques, avec des

composants toujours plus rapides et

toujours plus complexes, de moins en

moins accessibles.

Les applications de l’électronique se

multiplient à une vitesse vertigi-

neuse, les technologies des com-

posants sont en évolution perma-

nente : avec ces deux ingrédients, le test des

cartes électroniques devrait être à la fête. Et

pourtant, ce n’est pas le cas. En France, et

plus généralement dans l’ensemble du

monde occidental, les constructeurs et leurs

représentants locaux déplorent les délocali-

sations massives de la production électroni-

que, avec son cortège d’usines qui réduisent

leurs effectifs, voire qui ferment.

Il reste que le test de cartes doit en perma-

nence relever des nouveaux défis. Les tech-

niques traditionnelles que sont le test in situ

(ICT, In-Circuit Test) et le test fonctionnel

(FT, test fonctionnel), malgré leurs gros pro-

grès, ne peuvent plus tout faire et elles n’ont

pu résister à l’arrivée de nouvelles techni-

ques telles que l’inspection optique automa-

tique (AOI, Automatic Optical Inspection) et

l’inspection radiographique automatique

(AXI, Automatic X-Ray Inspection). Si cha-

cune de ces techniques a pu s’imposer, c’est

évidemment parce qu’elle permet de mettre

en évidence des défauts qu’une autre tech-

nique ne verra pas. Et si elle n’a pas supplanté

les autres techniques, c’est que parce qu’elle

a elle-même ses propres limitations. Face à

toutes ces techniques, la définition de la stra-

tégie optimale dépend du type de carte à

tester et des priorités que l’on s’assigne. Il

faut forcément faire un compromis entre les

G

uide d’achat

doc SPEA/Antycip

MESURES 798 - OCTOBRE 2007 - www.mesures.com 77

coûts d’exploitation, les coûts d’investisse-

ment, le taux de couverture, la cadence de

test, la résolution du diagnostic, la rapidité

du retour d’informations des processus et la

fiabilité à long terme recherchée pour les

produits testés.

Par exemple, les méthodes optiques et à

rayons X (AOI et AXI) permettent de mettre

en évidence des micro-défauts et de les lo-

caliser très en amont du processus de fabri-

cation, dès le report des premiers compo-

sants sur la carte. Les résultats des tests servent

à prévenir les dérives des machines et peau-

finer les réglages. Lorsqu’elles sont implan-

tées en amont de la chaîne de production,

l’AOI et l’AXI sont donc très utiles pour amé-

liorer le processus de production. Mais l’AOI

et l’AXI ont un handicap majeur, qui est de

ne pas faire de test électrique et donc de ne

donner aucune indication quant au fonc-

tionnement effectif de la carte.

Pour le test fonctionnel, c’est strictement

l’inverse. Il ne fait que du test électrique et il

est placé à l’autre bout de la ligne (à la sortie

des cartes). C’est le seul à garantir le bon

fonctionnement de la carte dans son ensem-

ble. Par contre, s’il y a un problème, la loca-

lisation du défaut qui en est responsable est

souvent longue et difficile.

Le test in-situ, plus présent

que jamais

Et puis il y a le test in-situ (ICT). Comme le

testeur fonctionnel, le testeur in-situ ne fait

que du test électrique. Il accède aux diffé-

rents nœuds de la carte (et aux broches des

composants), ce qui permet de tester indi-

viduellement chaque composant. Par sa ma-

nière de procéder, le testeur ICT localise

immédiatement le composant défectueux.

Si le test révèle que tous les composants pris

un par un fonctionnent normalement, si les

interconnexions entre les composants ne

présentent pas de défaut, il y a de bonnes

chances que la carte fonctionne correcte-

ment. Un test fonctionnel sommaire et ra-

pide (de type go/no go) placé en bout de

ligne permettra de s’assurer que la carte

fonctionne.

Le test in-situ reste la technique la plus ré-

pandue. Avec la réduction de la taille des

composants, le rapprochement des intercon-

nexions, la difficulté voire l’impossibilité

physique d’accéder à certains points de test

(en particulier les composants BGA, dont les

contacts sont placés sous la puce) ont bien

sûr diminué le taux de couverture des fautes.

Du fait de cette réduction du taux de cou-

verture des fautes, qui ne pouvait que s’ac-

centuer, certains ont cru pouvoir annoncer

(à tort…) la fin prochaine du test ICT.

On rappellera que ce n’est pas la première

fois que l’avenir du test in-situ pose ques-

tion. A ses débuts, il testait les composants à

leur vitesse de fonctionnement réelle. La fré-

quence de travail d’un testeur ICT, tout autant

que le nombre de points de test, était un

critère de choix important. Puis quand, les

fréquences de travail des composants ont

augmenté, les testeurs in-situ se sont efforcés

de suivre mais on a vite compris que l’on ne

pourrait pas continuer indéfiniment comme

ça parce que le câblage des lits à clous (gros-

ses quantités de fils entremêlés) ne permet-

trait plus de transmettre des signaux “pro-

pres” (du fait des effets inductifs et capacitifs).

Alors, on a renoncé à tester les composants

à vitesse réelle : ils sont testés à une fré-

quence plus faible que leur fréquence de

Comparatif des techniques de tests

IVS SPI AOI AXI FPT MDA ICT FCT

Court-circuit ●✔●✔●✔ ✔ ●

Circuit ouvert ●● ● ✔● ● ● ●

Fiabilité de la soudure ●● ● ✔● ● ● ●

Composant erroné ● ● ✔●✔✔✔●

Composant manquant ●●✔✔✔✔✔●

Composant défectueux ●●●●●●✔ ✔

Composant dans le mauvais sens ●●✔●✔✔✔●

Fiabilité fonctionnelle ●●●●●●●✔

IVS : Inspection visuelle

SPI : Contrôle de dépôt de pâte à braser

AOI : Contrôle optique automatique

AXI : Contrôle par RX automatique

FPT : Test à sondes mobiles

MDA : Analyseur de défauts de fabrication

ICT : Test in situ

FCT : Test fonctionnel

travail effective et on fait la présomption que

s’ils fonctionnent correctement à cette fré-

quence, ils fonctionneront à la fréquence de

travail pour laquelle ils sont prévus. Tout le

monde s’en est accommodé, et cette appro-

che a largement fait ses preuves, au grand

dam des constructeurs de testeurs, qui

auraient aimé que les industriels renouvel-

lent plus fréquemment leur parc de tes-

teurs.

Le défi des basses tensions

Mais il y a des défis qui ne peuvent être re-

levés sans une remise en cause du testeur. Un

de ces défis, et c’est sans doute le plus gros

défi actuel, réside dans la diminution de la

tension d’alimentation des composants élec-

troniques. Avec la génération des appareils

portables en tous genres (PDA, téléphones

● Couverture proche de 0

● Couverture moyenne

✔ Bonne couverture

Les testeurs in-situ classiques utilisent des lits à clous pour accéder

aux nœuds de la carte à tester. Les architectures internes évoluent.

Les testeurs adoptent les architectures “pure pin” (non

multiplexées), ce qui accroît les performances et simplifie

l’utilisation (le développement de l’interface de test est simplifié).

G

uide d’achat

doc.Aeroflex

➜

MESURES 798 - OCTOBRE 2007 - www.mesures.com

78

G

uide d’achat

mobiles, lecteurs MP3, etc.), les fabricants

de composants sont invités à réduire la con-

sommation, afin de ménager la batterie. Cela

passe par une diminution de la tension d’ali-

mentation. Par ailleurs, la diminution de la

consommation des composants permet de

réduire les besoins en ventilation des com-

posants et d’augmenter la fréquence de tra-

vail. Ceci a permis en quelques années d’ob-

tenir des augmentations phénoménales de

la puissance de traitement des cartes électro-

niques (et des PC en particulier).

L’augmentation de la densité des compo-

sants n’aurait pas pu se faire sans une dimi-

nution de leur tension d’alimentation. Par

exemple, pour les technologies CMOS, plus

les structures des transistors sont fines, plus

les couches de semi-conducteurs et d’oxydes

sont fines. Et plus elles sont fines, plus elles

sont sensibles aux champs électrostatiques,

donc aux tensions d’alimentation (l’intensité

du champ étant proportionnelle à la tension

d’alimentation). Par exemple, lorsque l’on a

pu maîtriser la technologie de fabrication à

0,25 µm, il a fallu descendre la tension d’ali-

mentation à 2,5 Vcc de façon à être sûr que

le composant fonctionne correctement. Le

mouvement de baisse de la tension d’ali-

mentation est inexorable : en une dizaine

d’années, elle est passée progressivement de

5 V à 0,8 V et elle pourrait continuer de di-

minuer encore un peu dans les années qui

viennent.

Cette diminution des tensions a des consé-

Attention au forçage

Idéalement, si le driver avait une impédance nulle, la tension de forçage programmée serait

effectivement appliquée aux points de test. En fait, les drivers présentent une impédance de sortie

et ils introduisent une chute de tension proportionnelle au courant appliqué. Pour compenser

cette chute de tension, la tension de forçage théorique Vprog est augmentée de 1,2 V à 1,7 V.

Le but est ici de forcer l’entrée du composant U2 sous test au niveau bas, ce qui nécessite

d’appliquer un niveau supérieur à Vih min.

• La tension de 1,7 V à l’entrée du driver produit 1,12 V sur la broche du composant testé U2 (DUT).

• U2 peut alors être testé car la tension est supérieure à Vih min (0,78 V).

• Il n’y a pas besoin de forçage sur l’entrée U1, donc les 1,7 V programmés donnent 1,6 V sur U1.

• U1 risque d’être endommagé car il subit une tension (1,6 V) supérieure à Vih max.

Pour compenser l’erreur de tension sur le forçage et obtenir le niveau désiré (ici, 1,12 V), les programmeurs augmentent le niveau de

tension du driver (ici, 1,7 V). On résout un problème, mais on en crée un autre : en effet, le niveau de tension de forçage appliqué sur le

circuit U1 pour porter son entrée au niveau haut atteint un niveau trop élevé (ici, 1,48 V), risquant d’endommager le circuit.

Pour éviter ces inconvénients, il faut utiliser des “drivers” à basse impédance de sortie

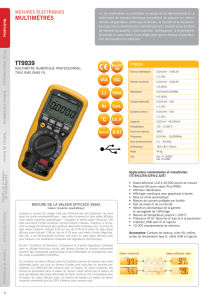

Les testeurs à rayons X permettent de tout voir, même ce qui est

caché et est inaccessibles aux autres techniques de test. Réservés

au départ à la mise au point des process de production, ils sont

devenus des testeurs de production à part entière.

quences très importantes pour le test ICT.

Pour tester un par un les composants de la

carte, le test ICT fait appel à des techniques

de désactivation et d’inhibition afin d’isoler

le composant sous test des effets électriques

indésirables produits par les composants qui

l’entourent. Pour réaliser le test des compo-

sants numériques, le testeur utilise des dri-

vers/sensors, capables de forcer les états lo-

giques requis en entrée et de lire les états

logiques résultants en sortie. Les drivers nu-

mériques sont des sources de courant basse

impédance destinées à forcer temporaire-

ment les nœuds de la carte aux niveaux lo-

giques exigés par le test. Cette technique

consistant à suralimenter momentanément

les sorties d’un composant afin de forcer un

nœud à son état logique opposé est connue

sous le nom de “forçage”. Avec l’arrivée des

technologies basse tension, les “drivers/sen-

sors” utilisés sur les testeurs classiques trou-

vent leurs limites. Ils sont trop imprécis pour

fournir les tensions logiques haute et basse

(nécessaires au forage) attendues sur bro-

ches d’entrée du composant. Le problème

vient de l’impédance de sortie du “driver” :

plus celle-ci est élevée, plus la chute de ten-

sion qui en résulte est élevée et plus faible

est la tension effectivement appliquée sur la

broche du circuit intégré. Pour compenser

les erreurs de tension, les programmeurs

augmentent les tensions de test mais les ris-

ques de surtension sont alors plus élevés,

avec le risque de détruire les composants…

Au niveau des “sensors”, c’est un peu la

même chose : s’ils sont trop imprécis, ils ne

peuvent pas être utilisés pour le tests des

composants alimentés en basse tension car

ils présentent une marge d’erreur trop im-

portante pour faire le distinguo entre le ni-

veau haut et le niveau bas. Il y a donc un

risque de voir un composant basse tension

indûment signalé comme étant défectueux :

c’est ce qu’on appelle un faux défaut.

Pour tester les électroniques à basse tension,

si l’on veut éviter les forçages imprécis qui

conduisent à la destruction de composants

ou les mesures imprécises qui conduisent à

des faux défauts, il est donc préférable d’uti-

liser des testeurs présentant des “drivers/

➜

MESURES 798 - OCTOBRE 2007 - www.mesures.com 79

G

uide d’achat

Quelques offreurs

In situ avec lit

à clous

In situ avec

sondes mobiles

AOI (Inspection

optique)

AXI (Inspection

par rayons X)

Accelonix (Teradyne, Takaya,…) ●●●●

Aeroflex ●

Agilent Technologies ● ● ●

Antycip (SPEA, X-Tek) ●●●●

MB Electronique (Cimtek, Electronix,…) ● ●

Rohde & Schwarz ●

Seica ● ●

Teradyne ● ●

sensors” adaptés. Les “drivers” doivent avoir

une impédance de sortie très faible (infé-

rieure à 1 Ω) afin de pouvoir appliquer des

tensions contrôlées aussi bien en l’absence

de charge que lors d’un forçage. Il est aussi

souhaitable qu’ils puissent mesurer en temps

réel l’intensité et la durée des courants de

forçage, afin de ne pas risquer d’endomma-

ger les composants. Autre caractéristique

souhaitable, la possibilité de programmer

indépendamment chaque “driver/sensor”,

en non par groupes : cela permet au pro-

grammeur comme au logiciel de génération

de programmes de test d’affecter des niveaux

logiques adaptés à chaque broche du com-

posant et d’éviter les compromis résultant

de l’affectation de niveaux logiques com-

muns par le testeur in-situ.

L’isolation numérique est également un

atout : au niveau du programme de test, il

s’agit de désactiver ou inhiber automatique-

ment toutes les sorties sur la carte qui sont

connectées aux nœuds pilotés par le test.

Cette capacité est cruciale pour empêcher

des points de tension potentiellement dan-

gereuses de se produire lorsqu’une sortie en

cours de forçage change soudainement

d’état logique.

Les à-côtés de l’in situ

Les difficultés pour accéder aux contacts sur

les cartes à haute densité a conduit les cons-

tructeurs à imaginer des adaptations. C’est le

cas du test structurel, appelé aussi “test sans

vecteur”. Il consiste à utiliser une sonde in-

ductive ou capacitive pour détecter sans con-

tact le passage d’un courant électrique dans

un conducteur placé juste à côté. Cette tech-

nique, qui sert surtout à mettre en évidence

les courts-circuits et les circuits ouverts, n’est

pas nouvelle mais elle ne cesse de s’amélio-

rer en termes de précision, bruit, répétabi-

lité. Avec sa nouvelle génération de sonde

VTEP, Agilent Technologies annonce un gain d’un

rapport 7 sur le niveau de bruit, par rapport

à la technique TestJet proposée jusqu’ici. Il

est désormais possible de mesurer des capa-

cités de 5 femtofarads à peine, et donc de

tester des contacts de très petites dimensions

(tels que ceux que l’on trouve sur les micro-

BGA par exemple). La société indique que

par rapport à la génération TestJet, VTEP per-

met de tester 80 % de contacts en plus.

Un autre forme de test in-situ est apparue

dans un passé relativement récent : c’est le

test à sondes mobiles. A l’origine, ce type de

test a été conçu pour permettre une mise en

œuvre rapide, et éviter d’avoir à développer

des lits à clous et leurs interfaces, ce qui

prend du temps. La programmation est éga-

lement relativement rapide mais le test lui-

même prend plus de temps qu’un test avec

lit à clous. Dans un premier temps, le testeur

à sondes mobiles était réservé au test des

prototypes. Par la suite, il a fortement aug-

menté ses performances en vitesse et il est

désormais couramment utilisé pour le test

des petites séries.

Autre technique destinée à repousser les li-

mites du test in situ classique : le test “boun-

dary scan” ou, comme on l’appelle encore,

JTAG. Cette technique, imaginée à l’origine

par les concepteurs de circuits électroniques,

permet, à partir du connecteur de la carte,

d’accéder individuellement (via un bus in-

terne) aux composants présents sur la carte.

Pour cela, il faut que les composants en

question soient dotés de la fonctionnalité

“boundary scan”. Certaines industries (les

Les testeurs optiques (AOI) ne font pas de test électrique mais ils

mettent en évidence pas mal de défauts. Les informations

obtenues permettent de prévenir les éventuelles dérives des

machines de fabrication et d’éventuellement les recaler.

Les testeurs à sondes mobiles sont une variante des testeurs in-situ : grâce à leurs pointes de test en mouvement rapide, ils accèdent

en effet aux différents nœuds de la carte et testent les composants, l’un après l’autre. Leur principal intérêt est de pouvoir être mis en

œuvre très rapidement. Conçus au départ pour le test des prototypes, ils sont aujourd’hui couramment utilisés pour le contrôle en

production de petites séries.

doc Agilent

MESURES 798 - OCTOBRE 2007 - www.mesures.com

80

télécoms et le militaire) sont des incondi-

tionnels du “boundary scan”. Pour que ce

type de test puisse être pratiqué, il faut que

la carte ait été prévue à cet effet et qu’il y ait

eu une réelle coopération entre les services

de conception et les services de fabrication

et de test.

La chasse aux défauts cachés

Toutes les cartes ne peuvent pas être testées

en in-situ. Mais la poussée de la miniatu-

risation a entraîné des problèmes d’acces-

sibilité aux points à tester, de sorte que

deux nouvelles techniques sont apparues :

le test par inspection optique (AOI, pour

Automated Optical Inspection) et le test

par rayons X (AXI, pour Automated X-ray

Inspection). Dans les deux cas, il s’agit sur-

tout de mettre en évidence les défauts de

soudure. L’AOI est apparu le premier sur le

marché. Il est bien adapté pour détecter les

courts-circuits et les circuits ouverts, lire

les marques et inscriptions sur les compo-

sants, contrôler l’orientation d’un compo-

sant, détecter l’absence d’un composant ou

un composant monté à l’envers, identifier

les fils de connexion mal posés. Les AOI,

après des débuts difficiles (si on voulait un

taux de couverture élevé, on avait aussi

beaucoup de faux défauts), ont fini par

s’imposer. Et ce d’autant qu’ils sont relati-

vement faciles à mettre en œuvre (ils peu-

vent se programmer en un jour seulement).

Mais ils ont aussi des limitations : s’agissant

de systèmes optiques, ils ne peuvent don-

ner des indications que sur ce qu’ils peu-

vent voir. Tout ce qui est masqué leur

échappe. Ceci explique le succès du test par

rayons X (AXI), qui a lui aussi connu des

débuts difficiles. Il est sensiblement plus

onéreux que l’AOI, plus complexe à mettre

en œuvre (la programmation demande

typiquement deux ou trois jours) mais il

est inégalable pour observer et dimension-

ner (en volume) un joint de soudure, que

celui-ci soit visible ou masqué (pour les

composants dont les contacts sont placés

en dessous). L’AXI présente également l’in-

térêt de pouvoir contrôler simultanément

les deux côtés de la carte.

Jean-François Peyrucat

Certains testeurs font appel aux standards de l’instrumentation, tels que le PXI, ce qui permet d’accéder aux nombreux modules

disponibles sur le marché. C’est le cas de ce testeur combiné (in-situ / combiné). Le constructeur a également développé des cartes

spécifiques afin d’aller au-delà des possibilités du PXI.

G

uide d’achat

1

/

5

100%