les hydrocarbures

1

LES TRANSPORTEURS DE

PETROLE BRUT ET DE

PRODUITS RAFFINES

1) LES PRODUITS TRANSPORTES

Le pétrole brut (crude oil) est une huile minérale

naturelle. C’est le résultat de la lente dégradation

bactériologique d’organismes aquatiques végétaux et

animaux.

Son nom vient du latin pétroléum (huile de pierre).

C’est un mélange complexe d’hydrocarbures gazeux,

liquides et/ ou solides dont la nature et les

caractéristiques varient avec l’origine.

C’est un liquide vert foncé par réflexion et brun rouge

par transparence.

On utilise le terme d’HYDROCARBURES aussi bien

pour désigner le pétrole brut (crude oil) que les produits

provenant du raffinage (products) ou des

incondensables (hydrocarbures gazeux).

La production mondiale de pétrole brut est d’environ

3,5 milliards de tonnes par an dont environ 50% est

transporté par mer.

Composition des hydrocarbures

Les pétroles bruts sont constitués de:

- Carbone (84 à 87%)

- Hydrogène (11 à 14%)

- Soufre, azote, oxygène, hydrogène sulfuré, phosphore

et autres impuretés, qui seront recueillis ou éliminés au

moment de la distillation (calcium, magnésium, silicium,

sodium, fer, nickel etc...).

L’importante proportion de carbone et d’hydrogène

constituera un mélange d’hydrocarbures, c’est à dire

de molécules constituées d’atomes de carbone et

d’hydrogène.

Le nom chimique d’un hydrocarbure dépend du

nombre d’atomes de carbone du radical:

n=1: méth

n=2 éth

n=3: prop

n=4: but

puis pent, hex, hept, oct, etc...

On parlera en raffinage de coupe C6, C7 en fonction

du nombre d’atomes de carbone dans le produit

obtenu.

Les hydrocarbures seront classés dans différentes

familles en fonction de leur structure.

Ces structures sont liées à la tétravalence du carbone,

c'est-à-dire au nombre de fois (4) où peut se lier

chimiquement à l’hydrogène un atome de carbone.

On trouvera donc quatre types de liaisons :

- Des liaisons simples : Méthane CH4

- Des doubles liaisons : Ethylène C2H4

- Des liaisons triples : Acétylène C2H2

- Des liaisons en cycle : Les benzènes

On distinguera donc

-Les hydrocarbures saturés (terminaison en « ane »).

Les atomes de carbone sont reliés entre eux par une

liaison simple. Ils peuvent être:

- linéaires (paraffinique) ou alcanes: CnH2n+2

- cyclique (naphténique): CnH2n,

-Les hydrocarbures non saturés (terminaison en

« ène »).

Les atomes de carbone sont reliés entre eux par des

ilaisons doubles ou triples.

- les éthyléniques CnH2n (double liaison) dérivés de

l’’éthylène (C2H4)

- les acétylénique CnH2n-2 (triple liaison) dérivés de

l’acétylène (C2H2)

- les aromatiques pour les chaînes cycliques (CnH2n-

6). Benzène C6H6, toluène (C7H8).

On trouve enfin des composés chimiquement mal

définis

Les résines (solubles dans les paraffines légères) et

Les asphaltènes (non solubles) qui sont des molécules

hétérocycliques lourdes.

A température et pression normales, les hydrocarbures

se présentent:

- sous forme gazeuse: nombre d’atomes de carbones <

6

- sous forme liquide: nombre d’atomes de carbone

compris entre 6 et 24

- sous forme solide: nombre d’atomes > 25.

GAZ

LIQUIDE

SOLIDE

6

25

Les constituants du pétrole brut extrait pourront varier

dans les proportions suivantes :

- 30 à 70% d’hydrocarbures saturés (Alcanes et

naphtènes).

- 20 à 40% d’hydrocarbures aromatiques

(Hydrocarbures cycliques non saturés).

- 5 à 25% de résines.

- 0 à 10% d’asphaltènes.

D’un gisement à l’autre, le brut contient plus ou moins

de molécules légères ou lourdes. Il aura donc des

caractéristiques différentes.

On distingue 3 classes de pétroles bruts:

- le brut paraffinique où le pourcentage de produits

légers est élevé et dans lequel la paraffine est

dissoute.

- le brut naphténique (ou asphaltique).

- le brut mixte qui est un mélange des deux

précédents.

Après extraction, le pétrole peut être dégazé et

éventuellement désulfurisé.

2

Le raffinage

Le but du raffinage va être d’élaborer des produits

commerciaux à partir de ce pétrole brut. Ces produits

devront répondre à un certain nombre de critères

administratifs et douaniers, les spécifications.

Le raffinage comprend un certain nombre de procédés

que l’on peut classer schématiquement en trois

familles.

- Les procédés de séparation

Le principal est la distillation atmosphérique.

C’est le premier traitement. Le pétrole brut qui a été

préalablement réchauffé et dessalé est ensuite chauffé

à environ 350°C pour être vaporisé dans une colonne

de distillation composé d’un certain nombre d’étages

ou règnent des températures décroissantes en fonction

de l’élévation.

La distillation génèrera en fonction de la température

des produits de densités différentes.

- des hydrocarbures gazeux (propanes,

butanes)

- des éthers de pétrole

- des essences de pétrole (essences légères,

moyennes et lourdes)

- des solvants;

- des pétroles lampants

- des huiles lourdes qui donneront de la

paraffine. Une fois déparaffinée, ces huiles

donneront des gazoles et des huiles de

graissage.

- des produits très lourds qui donneront les

fuels des soutes et les bitumes.

- Les procédés de transformation

Ces procédés vont permettre d’améliorer les propriétés

des produits (procédés d’amélioration) ou de les

transformer en des produits mieux adaptés au marché

(procédés de conversion).

Les principaux procédés de conversion consistent à

casser des molécules longues en molécules courtes.

C’est le craquage ou cracking qui va consister à

chauffer le produit sous pression (craquage thermique).

Des essences sont ainsi préparés à partir de produits

lourds.

- Les procédés de finition

Ce sont les dernières opérations pour rendre le produit

commercialisable. Il s’agit d’éliminer les impuretés et

principalement le soufre. On procède par apport

d’hydrogène qui captera le soufre et le transformera en

H2S. Les teneurs maximum en soufre sont données

par les spécifications.

Les caractéristiques des

hydrocarbures

LE DEGRE DE SALISSURE

Si l’on tient compte de leur degré de salissure, on

parlera de produits blancs (essences, alcool), et de

produits noirs (FO, DO, goudron).

LA DENSITE

Les unités utilisées sont généralement:

- l’API: gravity (American Petroleum Institute) en degré

- la specific gravity ou relative density à 60°F

- la masse volumique à 15°C dans le vide.

API = (141,5 / Specific gravity 60°F) - 131,5

LA VISCOSITE

C’est à dire la tendance plus ou moins grande à

l’écoulement. Selon la viscosité, on les appellera:

HEAVY (FO, asphalte), MEDIUM ou LIGHT (GO,

kérosène).

Les unités utilisées sont les Second Saybolt Universel

(SSU), les Centistokes (cSt) ou les mm2/s.

La viscosité diminue avec la température. Des tables

permettent d’obtenir la viscosité à une température

quelconque, la température pour obtenir une viscosité

donnée, ou la conversion d’une unité à l’autre.

LA VOLATILITE

Le point d’ébullition des hydrocarbures varie entre -

162°C pour le méthane et plus de 400°C pour les

molécules les plus lourdes.

Dans une citerne chargée, si la température est

suffisante, une partie du liquide s’évaporera. Ce

phénomène se produit d’autant plus aisément que

l’hydrocarbure est de faible densité. Si la citerne est

hermétique, l’évaporation cesse d’elle-même lorsque la

concentration de vapeur au-dessus du liquide a atteint

son maximum, c’est à dire lorsque l’espace libre est

saturé de vapeur. La quantité de vapeur présente au-

dessus de la phase liquide, et donc la volatilité, est

caractérisée par la Tension de Vapeur Saturante (ou la

pression de vapeur REID qui est mesurée à l’appareil

REID à 100°F /37,7°C en unité psi). La pression

atmosphérique correspond ˆ 14,7 psi.

La tension de vapeur varie en fonction de la

température.

L’INFLAMMABILITE

- Produits volatils (catégorie 1): point éclair inférieur à

60°C (essence, pétrole lampant, naphta, gasoil léger);

- Produits non volatils (catégorie 2): point éclair

supérieur à 6°¡C (gasole, diesel, fioul, bitume).

LA DENSITE DES GAZ

Les gaz d’hydrocarbure présents dans les liquides sont

plus lourds que l’air (pas le méthane).

Propane (1,55) ; Butane (2); pentane (2,5).

LE POINT DE GOUTTE (pour point)

C’est la température la plus basse à laquelle un pétrole

restera liquide et ne se figera pas.

ELECTRICITE STATIQUE

Les hydrocarbures liquides ont une capacité plus ou

moins grande d’accumuler (ou de conduire) de

l’électricité statique.

Produits conducteurs: les produits noirs (crude,

residual FO, black DO, bitume).

Produits accumulateurs: les produits blancs (essence,

kérosène, naphta, gasoil lourd etc...).

3

Les dangers liés aux hydrocarbures

DANGERS DE COMBUSTION/ EXPLOSION

Ils sont liés à la présence de vapeurs d hydrocarbure,

d’oxygène et de sources de chaleurs (triangle du feu).

Un carburant est caractérisé par son point éclair et sa

zone d’inflammabilité limitée par la LIE et la LSE.

Un certain nombre de mesures sont prises ˆ bord pour

écarter les risques d’incendie ou d’explosion:

- Inertage des citernes;

- contrôle des atmosphères;

- dilution des vapeurs d’hydrocarbure

- suppression des points chauds;

- élimination de l’électricité statique;

- utilisation d’appareils « sécurité intrinsèque »

- consignes de sécurité diverses.

LA TOXICITE

Le pétrole est un produit toxique et dangereux pour

l’homme.

Il est dangereux par:

- inhalation de gaz (irritation, narcose, coma, mort);

- par contact cutané (dermatose, eczéma, cancer).

Le danger varie avec la concentration des gaz

d’hydrocarbure (en %, ppm ou % de la LIE) et la durée

d’exposition (Court terme / long terme).

La toxicité d’une substance s’exprime par la quantité

de substance nécessaire pour tuer un animal par le

poids de cet animal en kgs.

La CMA (Threshold Limit Value), ou concentration

maximum admissible est la valeur exprimée en ppm

qui peut être supportée par l’homme sans inconvénient

quand il travaille 8 heures par jour pendant un semaine

de 40 heures.

La valeur plafond (Ceiling) ne doit pas être dépassée

même pour des périodes courtes au risque d’affecter

sérieusement la personne qui y est exposée.

La présence de benzène ou d’hydrogène sulfuré

provoque des lésions irréversibles (cerveau, reins). Il

en est de même pour le tétraéthyle et le tétraméthyle

de plomb.

A noter que certains gaz neutralisent l’odorat.

Enfin l’absence d’oxygène entraîne l’asphyxie.

Mesures préventives:

- isolation des zones de service et de logement

(ventilation en circuit fermé pendant les opérations

commerciales);

- contrôle de l’atmosphère (teneur en 02/ gaz toxiques)

et ventilation dans les espaces clos;

- utilisation de vêtements de travail et de protection

appropriés.

POLLUTION MARINE

Les conséquences des pollutions par les

hydrocarbures sont considérables (faune, flore,

tourisme). Tout un train de mesures de recherche, de

prévention, de surveillance et de lutte a été mis en

place pour éviter les accidents ou en réduire les

conséquences.

A noter que la pollution des mer du fait du transport

maritime représente un part relativement faible (<10%)

par rapport aux pollutions qui ont une autre origine,

mais elle est beaucoup plus spectaculaire.

Un baril = 159 litres

1 tonne = 7,3 barils

ALGERIE LIGHT 45,4 0,800 34 7,3 30 0,14

320

SUMATRA MEDIUM 22,8 0,917 600 0,3 35 0,18

3200

VENEZUELA HEAVY 10,2 0,999 90000 0,3 60 5,50

DESIGNATION

CLASS.

API grv

Relative

Density

60°F

T V

REID

psi

Viscosité

SSU

Pour

Point

°F

%

Soufre

EXEMPLE DE CARACTERISTIQUES DE PETROLES BRUTS

4

2) LES NAVIRES

On va distinguer

- les transporteurs de pétrole brut (crude carrier)

ULCC: ultra large crude carrier (500 000 TPL)

VLCC: very large crude carrier; (+ 200 000 TPL)

SUEZMAX: 140 000 TPL

AFRAMAX : 80 000 TPL

Handy size: taille plus réduite.

- les transporteurs de produits raffinés (product carrier):

Ils sont en général de taille inférieure (50 000 TPL) et

peuvent transporter plusieurs produits.

- les transporteurs de naphte ou de bitume (transport à

température élevée: 175°F/ 80°C).

Dispositions générales

Le pétrolier est un navire à un seul pont, la machine et

le château étant réglementairement disposés à

l’arrière.

La tranche des citernes est disposée sur la partie

milieu. Elle doit être séparée des locaux machines et

des locaux d’habitation et de service par des

cofferdams.

La salle des pompes est en général située dans le

cofferdam arrière.

La tranche cargaison est divisée en :

- citernes de cargaison

- citernes de ballastage (ballasts séparés)

- citernes de décantation (slop tanks)

La tranche cargaison est cloisonnée dans le sens

transversal et longitudinal.

Cofferdam

Ballast

Citerne

La zone des citernes de cargaison est généralement

cloisonnée transversalement (2 ou 3 tranches, 1

centrale et 2 latérales) et longitudinalement (4 à 10

tranches). Elles ne doivent pas dépasser une taille

maximale (Marpol Annexe 1 Règle 13) V<30000m3

Les citernes de ballastage sont, pour les navires à

double coque, situés dans cette double coque. Pour les

navires à ballasts séparés, ils doivent être localisés de

manière défensive.

La réglementation prévoit qu’ils aient une capacité

suffisante pour que, navire sur ballast, les conditions

de tirant d’eau milieu et d’assiette soient satisfaisantes.

L’hélice doit également être complètement immergée.

Les citernes de décantation (Slop tanks) permettent la

décantation des eaux et des huiles avant rejet à la mer

selon les règlementations en vigueur.

Sur les navires de plus de 70000 t de pel, il y en aura

au moins 2 (parfois 3). Leur volume doit être au moins

égal à 3% de la capacité totale du navire.

Les circuits

LE CIRCUIT DE DECANTATION

Les citernes de décantation sont situées à l’arrière du

navire. Une des citernes est alimentée par le circuit

d’assèchement. Un circuit simple (traverse) relie la

partie basse de la première à la partie haute de la

seconde. Le rejet à la mer se fait par un système de

surveillance en continu (avec enregistrement) en

respectant les normes définies par Marpol.

Après élimination de l’eau, les résidus de décantation

pourront être conservés et mélangés (avec l’accord

des chargeurs) au chargement et déchargés à terre.

Dans ce cas, les citernes de décantation seront

complétées au port de chargement par de la cargaison.

(Procédé Load on top).

Dans le cas contraire, les résidus devront être

déchargés à terre dans des installations spécialisées.

CITERNES DE DECANTATION (SLOPS)

Rejet à la mer

Bd

Td

Séparateur d’eau

mazouteuse +

contrôle des rejets

Traverse

S

Circuit d’assèchement

5

LE CIRCUIT DE BALLASTAGE

Il est maintenant totalement séparé du circuit de

cargaison et ne passe pas par les citernes à cargaison.

LE CIRCUIT DE RECHAUFFAGE

Il sera nécessaire de réchauffer certains produits pour

les transporter ou pour pouvoir les décharger. Un fluide

chaud (vapeur ou huile) circulera dans des serpentins

situés soit sur les parois, soit sur les fonds des

citernes.

LES CIRCUITS DE CARGAISON

Les pétroliers se font charger par la terre, ils

déchargent avec leurs propres moyens.

- Le circuit principal

Son diamètre est important (400 à 800 mm). Il

comprend :

-les manifolds : ce sont les traverses de liaison avec la

terre par où transitent les cargaisons.

- Le circuit de pont (collecteur de pont) relié d’une part

aux manifolds, d’autre part aux refoulements des

pompes. Il circule sur le pont dans la partie centrale du

navire pour limiter les conséquences d’un abordage.

Circuit de pont

Traverses de chargement

Descentes directes

Circuit de fond (drain)

Salle des pompes

- Les descentes directes dans les citernes. Elles sont

piquées sur le collecteur de pont et servent au

chargement.

- Le circuit de fond. Il va notamment permettre le

déchargement par aspiration. Il est situé dans les fonds

(drains de fond) et est relié au collecteur de pont par

les colonnes montantes et les pompes à cargaison.

On trouve différents types de circuits : en boucle, en

cascade, par groupes séparés (possibilité de

décharger plusieurs produits) ou flot libre.

Le système flot libre permet de limiter le tuyautage. Les

citernes se déversent l’une dans l’autre par des portes.

L’aspiration se faisant par la citerne la plus proche de

la chambre des pompes.

- Le circuit d’assèchement (stripping)

Il est de section plus réduite (150 à 300 mm). Les

aspirations sont situées plus bas. Il sera utilisé pour

assécher les citernes au déchargement. Il est relié aux

manifolds par l’intermédiaire d’éjecteurs et de pompes

d’assèchement.

LE CIRCUIT DE LAVAGE AU BRUT

Le circuit de lavage au brut est utilisé pendant le

déchargement pour nettoyer les parois des citernes,

réduire et récupérer les boues. Il alimente en pétrole

brut piqué au refoulement d’une pompe à cargaison

(ou assèchement) des canons de lavage disposés

sous le pont principal dans les citernes. L’orientation

des canons est programmée selon le niveau de la

citerne. Le lavage au brut se fait sous gaz inerte.

LE CIRCUIT DE GAZ INERTE

Il permet d’inerter les citernes de cargaison au cours

du déchargement.

Pour éviter tout risque d’explosion, et aussi réduire de

façon significative la corrosion dans les citernes, les

citernes sont inertées le plus souvent avec les gaz

d’échappement de la chaudière de mouillage, qui

seront, avant utilisation, refroidis et lavés.

Les pompes

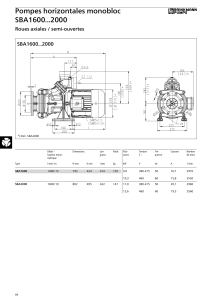

LES POMPES DE CARGAISON

Elles ne sont pratiquement utilisées que pour le

déchargement. Ce sont des pompes centrifuges de

débit important situées dans la chambre des pompes.

Ce sont entraînées, soit par une turbine vapeur, soit

électriquement. Leur débit peut atteindre 10000

m3 /heure.

LES POMPES D’ASSECHEMENT

Ce sont, soit des pompes centrifuges, soit des pompes

volumétriques. Leur débit est plus faible (400

m3/heure).

Elles servent à la finition du déchargement et à

l’alimentation des canons de lavage.

On différencie sur certains navires les pompes

d’assèchement et les pompes de finition.

LES EJECTEURS

Un fluide, le fluide moteur (en général, du brut), est

injecté dans un convergent/divergent (VENTURI) et

crée une dépression utilisée pour aspirer le fluide à

assécher et le refouler généralement vers un slop-tank.

Ce sont des appareils sans pièces mobiles, auto-

amorçables qui peuvent pomper les liquides, des

solides de dimensions correctes (celles de la buse) et

de l’air. Il ne désamorce pas quelque soit la pression à

l’aspiration. Cependant la hauteur de refoulement est

limitée.

Elles sont utilisées pour l’assèchement des citernes ou

des ballasts en remplacement ou en complément des

pompes de finition.

Refoulement

Pompe

Fluide

moteur

Aspiration

Clapet de

non-retour

EJECTEUR

6

6

7

7

8

8

9

9

10

10

1

/

10

100%