CCTP doseur 2015

C C T P

Système industriel de dosage pondéral de matières plastiques utilisé sur les

lignes d’injection

OBJET : Cahier des charges concernant un ensemble pédagogique destiné à la

l’enseignement de la maintenance pour le BTS MS.

1. Description:

Le système devra répondre au attentes suivantes:

Bi-énergie : pneumatique, électrique

Process régulant : correction du dosage par pesée dynamique continue (P+I)

Process communicant : Local (Terminal de dialogue) ou distant (par superviseur via une connexion

Ethernet à partir de l’API)

Diversité de capteurs : Capacitif, pont d’extensiométrie (jauges de contraintes)

Démontage aisé, accessibilité aux différents composants, interchangeabilité des constituants

Vrai système industriel non dénaturé

Matière d’œuvre fournie intégralement réutilisable (granules de PVC)

2. Caractéristiques générales minimum exigées :

Alimentation électrique : 400V Triphasé

Alimentation pneumatique : Air sous pression 6 Bars

Actionneurs :

Motoréducteurs asynchrone triphasé

Vérins simple ou double effet

Capteurs :

1 capteur de poids analogique type pont de Wheatstone,

capteurs de sécurité infraudable

capteurs de proximité type capacitif TOR

Commande :

Par pupitre opérateur

Par supervision distante

variateur communiquant

Dialogue Homme-Machine :

1 Terminal de dialogue tactile

1 Carte réseau Ethernet TCP pour supervision centralisée

1 liaison série pour réglage et paramétrage de la jauge de contrainte

Sécurité:

Dispositif d’arrêt d’urgence: Arrêt d’urgence Coup de poing

Gestion de l'A.U. par module de sécurité

3. Caractéristiques minimum de la Partie opérative :

La partie opérative doit être montée sur chassis mécano-soudé sur roulettes et doit être constituée des

éléments suivants :

Une trémie de pesage d’une capacité minimum de 6 litres, équipée de 2 clapets de vidange.

1 vérin pneumatique double effet pour vidange de la trémie

1 double-hélice de mélange

1 Détecteur de niveau capacitif

1 capteur de poids Capteur à jauges de contraintes

1 capteur de sécurité permettant de couper le fonctionnement de la machine en cas d’ouverture de la

porte.

Minimum 4 trémies de stockages équipées de Vannes à godet

4. Caractéristiques de la Partie commande :

L'armoire de commande devra être équipée d' un sectionneur de tête cadenassable pour consigner les

énergies.

Protection électrique exigées :

Protection en tête du réseau triphasé par disjoncteur différentiel

Protection du réseau 230V par disjoncteur

Protection du circuit de commande basse tension par disjoncteur

Gestion du cycle par Automate

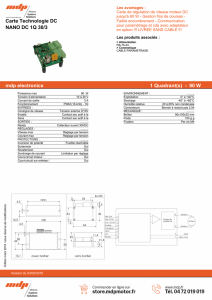

L'armoire devra intégrer 1 carte de conditionnement des signaux de la jauge de contrainte avec filtrage.

L'armoire devra comporter un Terminal de dialogue tactile.

5. La chaîne d'information de la pesée :

La chaîne d'information pesée devra être constituée au minimum des éléments suivants :

Une jauge de contrainte à pont de Wheatstone délivrant un signal analogique

Un transmetteur numérique avec paramètres réglables (filtres) et fonction d’étalonnage

Une liaison avec l’API par Bus CanOPEN

Une liaison RS232 vers un PC avec logiciel d’affichage du signal pesée et accès aux paramètres de

réglage.

Fonctions supplémentaires du logiciel : Simulation des filtres numériques analyse fréquentielle FFT

6. Pilotage du process :

En mode Local : Par l’ Interface Homme Machine tactile

Cette interface graphique et tactile permettra de configurer et de piloter le doseur. Elle permettra également

de visualiser les performances de la machine et de prévenir de tous défauts par affichage des messages

d’alarme.

Fonctions minimales demandées :

Forçage des actionneurs

Etalonnage de la chaîne de pesée

Réglage des paramètres Doseur

Réglage des paramètres de la recette et du cycle de dosage

Lancement du cycle et visualisation des dosages

En mode Centralisé : Par logiciel de supervision sur réseau Ethernet

Fonctions minimales demandées : (Identiques à celles de l’IHM XBTG, avec un mode graphique évolué) avec en

plus des outils d’aide au diagnostic :

Forçage des actionneurs

Etalonnage de la chaîne de pesée

Réglage des paramètres Doseur

Réglage des paramètres de la recette et du cycle de dosage

Lancement du cycle et visualisation des dosages

Diagnostic distant sur panne (outil d’aide à la maintenance corrective)

o Exploitation de l’historique de production (gestion sous tableur Excel)

o Exploitation du journal d’évènements

o Identification des causes probables de pannes

o Préparer une intervention de maintenance corrective

7. Logiciels d'accompagnement :

2 logiciels distincts devront être fournis:

1 logiciel "ressources" en version multi-postes permettant de disposer d'une description complète du

système et d'une guidance pour réaliser les activités pratiques.

1 logiciel connecté au système de type "Interface Homme-Machine" permettant le paramétrage, le

pilotage et la surveillance du système.

Caractéristiques exigées du logiciel ressources:

Logiciel sera dédié à la contextualisation industrielle, à la compréhension des fonctions du process, à

l’explication du fonctionnement des sous-ensembles fonctionnels et à l’aide à la conduite et à la maintenance

du système et doit comporter les ressources suivantes:

Contextualisation :Visualisation des doseurs en situation: Implantation sur une presse, animations 3D,

vidéo d’un DPX en cycle de fonctionnement

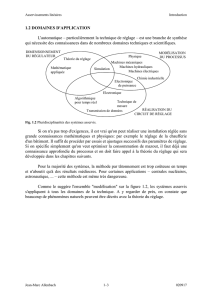

Fonctions du Doseur : Principe du dosage, simulation du process par animation graphique et

animation du logigramme, explication de la boucle de régulation .

Animations 3D des sous-ensembles fonctionnels mécaniques

Accès aux documentations techniques des constituants par liens

Didacticiel de mise en service par diaporama

Didacticiel de paramétrage, de saisie recette, de démarrage cycle par diaporama

Guide des opérations de maintenance préventives par diaporamas (forçage des Sorties, réglages,

vérifications paramètres…)

Guide de dépannage à partir des messages d’alarme :

Caractéristiques minimales exigées du logiciel de pilotage IHM:

Il permet le paramétrage, la surveillance et la gestion du cycle et devra répondre aux caractéristiques

demandées pour le pilotage en mode Centralisé décrites au chapitre 6.

8. Activités Pratiques :

Approche fonctionnelle : Analyser le fonctionnement et l’organisation d’un système.

Préparation des interventions sur des biens mécaniques

:

:

Analyser les solutions mécaniques réalisant

les fonctions opératives.

Analyse des dispositifs de puissance :Solutions de gestion, de distribution, de conversion des

énergies, identifier les risques, définir et mettre oeuvre mes mesures de prévention adaptées

Analyse des dispositifs de commande : Commande par API, passerelle Ethernet, régulation P.I.,

dialogue opérateur, supervision distante

Diagnostic : Insertion de pannes mécaniques, pneumatiques, électriques et de paramétrage,

diagnostic à partir des messages du MAGELIS, des états API ou à partir du superviseur (historique de

production, journal d’évènements)

Dépose - Repose - Echange – Réglages : Réglages capteurs, étalonnage pesée, changement vis

d’archimède, changement vannes à godet

Réparation, démontage, remontage : Remplacement d’un composant, rédaction d’un compte-rendu,

procédure de remise en service

Exécuter les opérations de surveillance et d’inspection : Exploitation d’un historique de production,

exploitation du journal d’évènements, lecture des paramètres en temps réel sur superviseur

Maintenance améliorative : Mise en place d’un alimenteur aérolique, changement vis d’archimède

suivant granulométrie produit, changement vannes à godet suivant débit souhaité

9. Fournitures;

1 Doseur pondéral monté sur châssis à roulettes ;

1 Alimentateur pneumatique à installer sur le doseur pondéral

Le matériel sera livré avec tous ses accessoiresci-dessous, ainsi qu'un Cédérom contenant l'ensemble des

dossiers, les logiciels, et un contrat de licences multi-postes

Accessoires :

1 lot de Macro-produits (granulés en plastique incolore)

1 lot de Micro-produits (granulés de colorant)

1 masse étalon avec son poids exact indiqué dessus

Des éléments mécaniques du système à interchanger

1 grand bac à roulettes translucide

8. Garantie

La garantie sera d’une année et comprendra les pièces et la main d'oeuvre.

9. Prestations

Le matériel devra être livré sur site, une mise en service suivie d'une formation pour une durée d'une

demi-journée doit être incluse dans l'offre.

1

/

3

100%