1 - Free

1

Rapport du stage électrique

Du 26 février 2007 au 18 mai 2007

Profession : automaticien

Responsable : Daniel Gremion

Romain Cherix

2

Tables des matières

1. Présentation

2. Introduction

2.1 But et présentation du stage

3. disposition des îlots

3. Documents de montage électrique

4. Les outils mis à disposition

4.1 WK-200R

4.2 DSP-100

4.2.1 Fonction « AUTO TEST »

4.2.2 Fonctions spéciales

5. Suivi d’un montage d’une tôle

6. Point important à respecter

6.1 CEM

7. Conditions de travails

8. Conclusions

3

1. présentation

Je suis apprenti automaticien de 3ème année chez Bobst. J’ai effectué un stage électrique

d’une durée de 3 mois, du 26 février au 18 mais 2007, sous la responsabilité de Monsieur

Daniel Gremion. Le stage se déroule Dans le bâtiment F dans l’usine de Mex. Dans ce rapport

je vous explique ce que j’ai appris durant ces 3 mois.

2. introduction

2.1 But et présentation du stage:

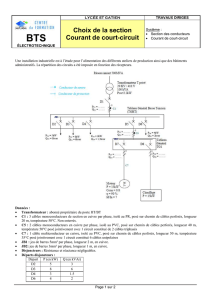

Le stage électrique a pour but de nous apprendre à utiliser les documents pour le montage

électrique dans le domaine de la production. Pour commencer nous avons eu une théorie

sur le fonctionnement des documents qui sont avec les boulots.

Ensuite nous avons pu passer à la pratique en montant des conduites (qui peuvent être de la

préparation de câble ou alors même des petites parties d’armoires électrique). Après 3

semaines au montage des conduites, nous avons pu passer au câblage des tôles ainsi qu’au

montage des armoires électriques.

Voici une armoire que j’ai pu monter dans la partie « conduite »

Nous avons aussi l’occasion de passer 1 semaine au contrôle des armoires électriques. Le

contrôle s’effectue dans des cabines de test qui sont rez-de-chaussée. Le but est de nous

montrer comment est corrigée une armoire complète.

4

3. dispositions des îlots

Les différents endroits dans la partie électrique sont repartis entre le 1er et le 2ème étage du

bâtiment F. Nous avons 3 parties distinctes ; le façonnage, la partie électrique et la partie

électronique. Chaque place est dirigée par une personne différente, qui elles-mêmes sont

dirigée par une personne. Voici le tableau hiérarchique :

Le façonnage : cette partie qui se situe au rez-de-chaussée, dirigée par monsieur Guy Turin,

s’occupe de découper, préparer les câbles (longueur, contacts), les gaines PMA pour que

tout ce matériel soit envoyé au montage des conduites.

Electrique : cet îlot situé au rez-de-chaussée, qui à pour chef monsieur Pierre David, s’occupe

d’une pars de monter les conduites (dénudages des câbles, étiquetage, montage des

cellules, etc.) et d’autre pars de monter les tôles pour ensuite les monter dans les armoires.

Il existe dans cet îlot, 5 salles à température réglable, pour le contrôle des armoires

électrique. Chaque armoire montée est ensuite contrôlée dans ces cabines.

Electronique : cette partie est située au 2ème étage, dans les bureaux, ce sont les ingénieurs

pour le développement des cartes électronique.

5

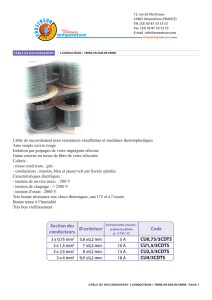

4. Documents de montage électrique

Chaque montage contient un dossier complet avec tous les documents utiles pour

l’assemblage. Ce document contient :

- la fiche principale (en 1ère place dans le dossier pour qu’elle soi toujours visible) ou il y a les

tiquets « Fin d’opération » et « début d’opération » ou l’on trouve aussi un plan d’opération,

ainsi que tout ce qui se rapporte a l’administration du montage

-Une nomenclature

-Une liste de pièces

-Une liste qui contient tout les numéros de dessins, schéma électrique qui se rapporte au

montage

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

1

/

20

100%