II - La Préforme

1

Enjalbert Elise

Fichter Carole

Scursoglio Anaïs

Fabrication et caractérisation

d’une préforme pour fibre optique Télécom

Projet tutoré de licence réalisé au Laboratoire de Physique de la Matière Condensée de

Nice

Chargés de stage :

Michèle UDE

Wilfried BLANC Année 2005-2006

2

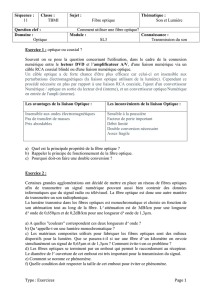

PLAN

I - Introduction

II - La Préforme

1) Fabrication de la préforme par le procédé MCVD

Elément constituant l’appareillage destiné à la réalisation d’une

préforme

Réalisation de la préforme

Un exemple de réalisation d’une préforme

2) Le P101 : caractérisation de la préforme

Principe

Montage optique

III - Etirage de la préforme : le fibrage

1) Le fibrage

Description des éléments constituant la tour de fibrage

Explication du procédé de fibrage

2) Le S14 : caractérisation de la fibre

Principe

Montage optique

IV – Conclusion

Photo de couverture : machine M.C.V.D destinée à l’élaboration d’une préforme

3

I - Introduction

Une fibre optique est un guide d'onde à symétrie circulaire constituée de deux ou

plusieurs couches de matériaux diélectriques transparents (verre ou plastique), d'indice

de réfraction différents assurant le confinement de la lumière au voisinage du centre.

schéma d’une fibre optique

C'est en 1966 qu’a été lancée l'idée de transporter sur de grandes distances des signaux

optiques dans une fibre, mais il a fallu des années pour maîtriser les procédés de

fabrication et contrôler la composition des matériaux qui influe de manière décisive sur

les pertes. Partie en 1960 de 1000 dB/ km, et pour une longueur d’onde de 1550 nm,

l'atténuation est descendue à 20 dB/km en 1975, puis à la 0,2 dB/km en 1984 (1% du

signal après 100 km, ce qui constitue la limite théorique). On est donc parvenu à obtenir

des atténuations assez faibles pour que devienne possible la transmission des signaux

sur des distances suffisamment grandes, ce qui présente un intérêt pratique et rend la

technique compétitive. Comparée aux autres supports de transmission existants, la fibre

optique présente une atténuation faible et quasiment constante sur une énorme plage de

fréquence. Elle offre l'avantage des bandes passantes de l’ordre du térabit, permettant

ainsi d'envisager la transmission des débits numériques très importants.

La télécommunication par fibre optique permet à l'humanité d'échanger instantanément

des flux d'information sous forme de signaux lumineux de part et d'autre du globe.

Le but de notre stage au sein du Laboratoire de Physique de la Matière Condensée (LPMC)

de Nice a été de comprendre la fabrication et la caractérisation d'une fibre optique

destinée aux télécommunications. Cette fibre standard monomode à 1550 nm présente

des caractéristiques précises telles qu’un diamètre de 125µm, un diamètre de cœur de

8µm et une élévation d’indice du cœur de 6.10-3. Nous avons assisté, tout au long de notre

projet tutoré, aux différentes étapes de fabrication.

Dans ce rapport, nous détaillerons toutes ces étapes; dans un premier temps nous

expliciterons en détail le principe de la méthode MCVD (Modified Chemical Vapor

Deposition) destinée à la fabrication de la préforme. Dans un second temps, nous

expliquerons la technique de caractérisation de celle-ci à l'aide de l'analyseur optique de

préforme P101.

Enfin, nous nous focaliserons dans les deux dernières parties, sur la technique du fibrage

qui permet d'obtenir une fibre à partir d'une préforme et nous expliciterons la méthode

de caractérisation de celle-ci rendue possible grâce à l'analyseur S14.

4

II - La Préforme

La fabrication d’une fibre optique débute par l’élaboration d’une préforme. Pour cela, il

existe plusieurs procédés de fabrication : le dépôt chimique de plasma en phase vapeur

appelée la méthode PCVD (Plasma Chemical Vapor Deposition), la déposition externe en

phase vapeur appelée la méthode OVD (Outside Vapor Deposition), la déposition axiale en

phase vapeur appelée la méthode VAD (Vapor Axial Deposition). En 1970, Corning élabore

la méthode CVD (Chemical Vapor Deposition) qui consiste à réaliser un dépôt d’une fine

couche de silice dopée à l’intérieur d’un tube de silice. En 1974, les Bell Laboratories

modifient cette méthode et mettent au point la méthode MCVD (Modified Chemical

Vapor Deposition) utilisant des halogénures comme réactifs. Le LPMC étant équipé du

procédé MCVD, nous avons utilisé cette méthode (elle facilite l’introduction des dopants)

pour réaliser une fibre standard Télécom.

Le principe de cette méthode consiste à synthétiser chimiquement et à déposer le

matériaux vitreux constituant la partie optique de la préforme à l’intérieur d’un tube de

silice qui constitue la gaine mécanique, et à rétreindre ensuite le tube sur lui-même donc

de le transformer en barreau plein : la préforme. (figure4)

Figure 1 Montage pour la réalisation d’une préforme

5

1) Fabrication de la préforme par le procédé MCVD

Eléments constituant l’appareillage destiné à la

réalisation d’une préforme

Au LPMC de Nice, le bâti MCVD est constitué de :

Une centrale de stockage (placée à l’extérieur de la salle) des gaz

nécessaires aux étapes de fabrication et à l’alimentation du chalumeau. A l’état gazeux, le

produit indispensable à la fabrication d’une préforme est l’oxygène, qui constitue le gaz

vecteur ainsi que le fréon (CCl2F2). Tous doivent présenter un degré de pureté très élevé.

De plus, une réserve d’oxygène et de propane sert à l’alimentation du chalumeau.

Une armoire de distribution des gaz contenant les sources de chlorures.

L’ensemble de l’armoire est balayé par un jet d’azote (pour « combattre » l’humidité) et

doit être maintenu à une température de 35°C. En effet si un bulleur change de

température (même de 1°C) les pressions de vapeur saturante vont être modifiées, ce qui

a pour conséquence de modifier les quantités des gaz extraits. Les réactifs sous forme

liquide nécessaire à la fabrication de la préforme sont SiCl4, POCl3 et GeCl4. (figure 1)

Un tour de verrier, doté d’un chariot en translation le long de son axe et

muni d’un chalumeau. Le tour de verrier est long d’environ 1,50 m ce qui nécessite la pose

de manchons (tube de silice de moins bonne qualité) de part et d’autre du tube de silice.

Sur le chariot du chalumeau est placé un pyromètre optique dont la gamme des

températures est de 500°C-2500°C. Le chalumeau utilisé fonctionne avec un mélange

propane/oxygène. (figure 1)

Un laveur de gaz permettant de neutraliser les produits résiduels et les

suies grâce à un mélange d’eau et de soude.

Réalisation de la préforme

Tout au long de notre stage, nous nous sommes focalisées sur la fabrication d’une fibre

optique standard Télécom ayant pour caractéristique :

Un diamètre de cœur de 8 µm pour une fibre de diamètre 125 µm.

Et une variation d’indice Δn = 6.10-3 .

On doit avoir un indice de cœur supérieur à celui de la gaine.

La première étape consiste à souder aux deux extrémités du tube de silice des manchons

dans le seul but de l’adapter à l’appareillage. Le tube substrat ainsi monté, constitue une

chambre de réaction parfaitement isolée de l’atmosphère ambiante. Nous obtenons ainsi

un tube de silice d’une longueur d’environ 1,5 m, d’un diamètre extérieur de 20mm et d’une

épaisseur de 1,5 mm. Nous pouvons ainsi fixer ce tube horizontalement sur le tour de

verrier. Nous réalisons ensuite une phase de préchauffage à des températures avoisinant

les 1100°C au moyen du chalumeau propane qui est en translation le long du tube. Le tube

est en mouvement de rotation autour de son axe (quelques dizaines de tour/min) afin

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

1

/

15

100%