Modélisation tridimensionnelle du procédé de mise en forme

Nom de la revue. Volume X – n° X/2001, pages 1 à X

Modélisation tridimensionnelle du procédé

de mise en forme électromagnétique

V. Robin* — E. Feulvarch* — J.-M. Bergheau **

* ESI France

Le Récamier

70 rue Robert

69458 Lyon Cedex 06, France

vincent.robin@esi-group.com

eric.feulvarch@esi-group.com

** LTDS UMR 5513 CNRS/ECL/ENISE

58 rue Jean Parot

42023 Saint Etienne Cedex 02, France

bergheau@enise.fr

RÉSUMÉ. Le procédé de formage électromagnétique, electromagnetic forming process ou

EMF en anglais, consiste à déformer les métaux en appliquant une pression générée par un

champ magnétique variable d’une grande intensité. L’objectif des travaux de recherche liés à

ce procédé est d’aboutir à une meilleure compréhension du mécanisme de déformation afin

de développer des équipements et des méthodes efficaces pour sa mise en œuvre industrielle.

Une manière de parvenir à cet objectif est l’utilisation de la simulation numérique au travers

d’une modélisation du procédé basée sur la méthode des éléments finis. Ces travaux de

développement ont été partiellement menés dans le cadre d’un projet européen appelé EMF

(G3RD-CT-2002-00798).

ABSTRACT. In the electromagnetic forming process (EMF also known as magnetic pulse

forming), the metal is deformed by applying a pressure generated by an intense, transient

magnetic field. A great deal of research and investigation efforts are needed for gaining

better understanding on the deformation mechanism in order to develop suitable forming

strategy and equipment. One way to reach this target is to employ suitable FE software to

model the process. This investigation was partly conducted in the framework of a European

project called EMF (G3RD-CT-2002-00798).

MOTS-CLÉS : modélisation numérique, formage électromagnétique, éléments finis.

KEYWORDS: numerical modelling, EMF, finite elements.

2 Nom de la revue. Volume X – n° X/2001

1. Introduction

Le procédé de formage électromagnétique, electromagnetic forming process ou

EMF en anglais, consiste à déformer les métaux en appliquant une pression générée

par un champ magnétique variable d’une grande intensité. L’objectif des travaux de

recherche liés à ce procédé est d’aboutir à une meilleure compréhension du

mécanisme de déformation afin de développer des équipements et des méthodes

efficaces pour sa mise en œuvre industrielle (Psyk et al., 2005). Une manière de

parvenir à cet objectif est l’utilisation de la simulation numérique au travers d’une

modélisation du procédé basée sur la méthode des éléments finis.

La première partie de l’article présente les phénomènes physiques majeurs

gouvernant le procédé ainsi que leurs interactions. Les niveaux de couplage requis

pour simuler le procédé et les modèles numériques à mettre en œuvre sont également

détaillés dans cette première partie.

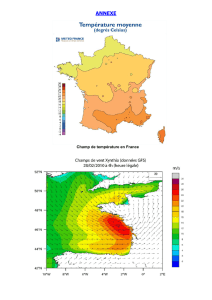

Figure 1. Interaction entre les phénomènes physiques impliqués au cours de la mise

en forme

Dans la seconde partie, le logiciel ainsi développé est utilisé pour valider

l’approche proposée sur des cas simples: tubes en compression, plaques en

aluminium. La qualité des résultats du modèle numérique met en évidence l’intérêt

de la simulation pour la mise au point virtuelle du procédé.

2. Modélisation des phénomènes électromagnétiques par la méthode des

éléments finis.

Les équations de Maxwell

Les phénomènes électromagnétiques sont gouvernés par les équations de

Maxwell. Pour des courants sinusoïdaux dont la fréquence est inférieure à un niveau

Mechanics

Heat transfer

Electromagnetism

Plastic dissipation

Temperature dependant

properties

Temperature dependant

properties

Joule

effect

Geometry

updating

Laplace

forces

Titre courant de l’article 3

de l’ordre de 1012 Hz, les courants de déplacements peuvent être négligés et les

équations à résoudre se réduisent à :

JrotH

[1]

t

B

rotE

[2]

0divB

[3]

où H représente le champ magnétique, B l’induction magnétique ou le vecteur

densité de flux magnétique, E le champ électrique et J la densité de courant. La loi

de comportement du matériau relie ces quantités ensemble par la loi de

magnétisation [4] et la loi d’Ohm [5] :

HHB

,

[4]

EJ

[5]

où

est la perméabilité magnétique qui dépend fortement de la température

(point de Curie) et de

H

. est la conductivité électrique qui dépend également de

la température.

Afin de résoudre ce système d’équation, le potentiel magnétique vecteur noté A est

introduit à partir de l’équation [3] :

rotAB

[6]

Pour assurer l’unicité de A, une condition de jauge doit être ajoutée (jauge de

Coulomb) [7] :

0divA

[7]

L’équation [2] associée à l’équation [6] conduit à l’équation [8] :

gradV

t

A

E

[8]

Dans cette dernière équation [8], E n’est pas définie de manière unique car la champ

électrique dépend du potentiel électrique V qui conduit à introduire la conservation

de la densité de courant [9] à partir de l’équation [1] :

0Jdiv

[9]

Problème aux dérives partielles

Finalement le système d’équation à résoudre se ramène à :

0

rotArotgradV

t

A

[10]

4 Nom de la revue. Volume X – n° X/2001

0

gradV

t

A

div

[11]

0divA

[12]

où

1

est la reluctance magnétique.

Les différentes conditions aux limites possibles pour le domaine d’étude

de

frontière

jVHA

sont:

- Le potentiel magnétique vecteur qui peut dépendre du temps

A

d

AA

on tt

[13]

- Le potentiel électrique imposé

V

d

VV

on tt

[14]

- Le champ magnétique tangentiel imposé (avec n, normale extérieure

unitaire à la surface)

H

d

HnH

on tt

[15]

- Densité de courant surfacique imposé

j

d

jngradV

t

A

nJ

on

[16]

Formulation éléments finis

Le problème variationnel consiste à trouver A et V tels que :

A

** AA

sur 0 ,

et

V

VV

sur 0 , **

0..

H

ds.HAdv.divAdivAdvrotA.rotAdvgradV

t

A

.A d****

[17]

0.. *

jdsjVdvgradV

t

A

.gradV d*

[18]

Cette formulation conduit au système d’équations différentielles du premier ordre

suivant :

0

0

0

0

,

,

,

,

V

V

V

V

V

VVV

A

.

C

C

AR AR

A

A

A

AAAA

[19]

Les équations [19] sont résolues pas à pas en utilisant une intégration temporelle

selon l’algorithme implicite d’Euler. A chaque pas te temps la solution est obtenue à

l’aide d’une résolution itérative par la méthode de Newton-Raphson (Conraux et al.,

2006).

Titre courant de l’article 5

3. Exemples de validation

Le modèle mécanique

Les forces de Laplace sont calculées à partir de l’induction et des densités de

courant issues du calcul électromagnétique dans SYSMAGNA®. Ces forces sont

ensuite appliquées comme chargement à la modélisation mécanique menée dans

PAM-STAMP®. Un couplage magnéto-mécanique entre les deux codes de calcul est

réalisé selon le diagramme de la figure 1.

Le comportement mécanique de la pièce emboutie prend en compte les fortes

vitesses de déformation au travers du modèle de comportement viscoplastique de

Johnson-Cook (Johnson et al., 1983) :

m

eq

n

p

eq TCBA ** 1ln1

[20]

Essais virtuels

Les expériences ont été conduites à l’Université de Dortmund, Department of

Forming Technology, en Allemagne. La figure 2 concerne le cas de tubes sollicités

en compression. La figure 3 présente le cas de plaques avec matrice.

Figure 2. Comparaison mesures/calcul de la réduction du diamètre au cours du

procédé.

0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

1

020 40 60 80 100 120

Time s

Compression Diameter mm

EXPERIMENT_1

EXPERIMENT_2

SYSMAGNA + PAM-STAMP

6

6

1

/

6

100%