Analyse Fonctionnelle Interne Moteur Industriel : Approche FAST et Schéma-blocs

Telechargé par

Junior ALLODJI

Analyse Fonctionnelle Interne du Dispositif de Surveillance et de Commande d’un Moteur Industriel à

Distance : Approche FAST et Schéma-blocs

Introduction

Dans le contexte de l’industrie 4.0 et de la modernisation constante des infrastructures manufacturières,

la surveillance et la commande à distance des moteurs industriels constituent un enjeu majeur en

termes d’efficacité, de maintenance prédictive et de sécurité des opérateurs. Un système de

télésurveillance performant doit permettre de remonter, en temps réel ou presque, des données

relatives à l’état du moteur (température, vibrations, courant, etc.), d’en diagnostiquer les anomalies de

façon automatisée et de commander le système à distance de façon sécurisée. L’enjeu est double :

répondre pleinement au besoin exprimé par l’exploitant (disponibilité accrue, coût de la maintenance

optimisé, réduction des incidents), tout en s’assurant que les réponses techniques répondent à des

exigences industrielles strictes (précision, sécurité, robustesse, disponibilité, évolutivité…).

L’analyse fonctionnelle interne (AFI) s’impose comme le socle de la conception d’un tel dispositif. Elle

vise à transformer un besoin recueilli (fonctions de service) en fonctions techniques mesurables et

vérifiables, c’est-à-dire en solutions matérielles et logicielles concrètes. Nous utiliserons principalement

la méthode FAST (Function Analysis System Technique) et la représentation schéma-blocs pour clarifier

et structurer la décomposition fonctionnelle du système. Cette approche mettra en lumière l’articulation

entre les fonctions principales attendues, leurs sous-fonctions, les finalités de chaque bloc fonctionnel,

et les solutions mises en œuvre dans le respect des contraintes industrielles.

I. Cadre, Objectifs et Principes Méthodologiques

1.1 Rappel du Cadre de l’Analyse Fonctionnelle Interne

L’AFI se situe en aval de l’analyse fonctionnelle externe (AFE). Alors que l’AFE détaille le besoin sous

forme de fonctions d’usage et de service, en lien avec le contexte d’utilisation, l’AFI se concentre sur le

“comment” : elle identifie les fonctions techniques internes au produit ou système, qui concrétisent la

satisfaction du besoin.

Les objectifs de l’AFI sont multiples :

Organiser la solution autour de ses chaînes fonctionnelles (information, énergie, matière).

Identifier toutes les fonctions techniques et leurs solutions constructives.

Garantir la vérifiabilité et la mesurabilité de chaque fonction mise en œuvre.

Anticiper les blocages, redondances ou incohérences de conception.

Faciliter la gestion et la traçabilité : toute évolution technique ou changement du besoin peut

ainsi être répercuté sur l’ensemble des choix constructifs.

1.2 Synthèse des Normes et Principes du FAST

Le diagramme FAST est normé (ex. : NF EN 1325-1), il traduit logiquement les fonctions de service en

sous-fonctions puis en solutions techniques concrètes, selon une démarche du « pourquoi » vers le «

comment ». Les principes de construction et de lecture sont les suivants :

Lecture du diagramme de gauche à droite : chaque fonction répond à la question « Comment la

fonction d’amont est-elle réalisée ? ».

Lecture de droite à gauche : chaque fonction technique répond à la question « Pourquoi cette

fonction est-elle assurée ? ».

Axe vertical : représente les fonctions réalisées en simultané, sans présumer de leur ordre

temporel mais de leur égalité fonctionnelle.

Exprimer chaque fonction par un verbe d’action à l’infinitif, suivi d’un complément mesurable.

Cette décomposition logique et systématique permet de visualiser la “chaîne fonctionnelle” complète

(du besoin jusqu’aux pièces ou solutions techniques), de s’assurer d’une bonne exhaustivité

fonctionnelle et de justifier l’existence de chaque sous-système.

1.3 Utilité et Portée de la Représentation schéma-blocs

Le schéma-blocs (ou diagramme-bloc) offre une vision synthétique de l’enchaînement des flux

(information, énergie, matière) entre les différentes entités fonctionnelles du système. Les blocs

symbolisent des sous-systèmes ou fonctions distinctes, reliées par des flèches représentant les signaux

ou flux échangés. Cette représentation est particulièrement précieuse pour :

Mettre en perspective les interactions complexes (bouclages, asservissements, redondances…).

Localiser les points sensibles de criticité, d’entrée/sortie ou de possible défaillance.

Définir précisément les frontières du système (interface avec l’utilisateur, réseau, énergie…).

Dans la suite, nous déclinerons l’analyse fonctionnelle interne selon la méthode FAST, puis proposerons

un schéma-bloc détaillé.

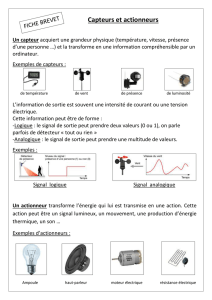

II. Identification des Fonctions Techniques : Approche FAST

2.1 Expression du Besoin Initial et Fonctions de Service

Besoin exprimé : Mettre en place un dispositif de surveillance et de commande à distance d’un moteur

industriel, intégrant :

Recueil en continu des paramètres de santé du moteur (température, vibration, courant).

Algorithme de diagnostic pour détection des anomalies.

Interface utilisateur de commande à distance.

Transmission fiable et sécurisée des données et ordres, avec gestion des alertes.

Fonctionnement robuste, sûr, précis, évolutif, répondant aux normes industrielles.

Fonctions principales de service :

FP1 : Surveiller l’état du moteur à distance.

FP2 : Diagnostiquer les anomalies de fonctionnement du moteur.

FP3 : Commander le moteur à distance.

FP4 : Garantir la disponibilité, la sécurité et la robustesse du système.

FP5 : Permettre l’interopérabilité avec le SI industriel (communication et alimentation).

Chacune de ces fonctions principales va être déployée en fonctions techniques, puis en sous-fonctions et

solutions matérielles/logicielles.

2.2 Tableau FAST Fonctionnel (Synthèse)

Surveil

ler et

comma

nder à

distanc

e un

moteur

industri

el

Fonction

de

service

Fonction

Technique

(action)

Sous-fonction

technique

Solution

constructive ou

bloc

Critère /

Mesure

Contraint

es

Surveille

r l’état

du

moteur

Mesurer la

température

moteur

Acquérir la

température

Capteur

Pt100/TC,

interface

Précision,

t90,

plage,

robustess

e

IP, ATEX,

redondanc

e

Mesurer les

vibrations

Acquérir les

vibrations

MEMS/accélérom

ètre/piézo

Bande

passante,

précision,

IP

Durée vie,

maintenan

ce facile

Mesurer le

courant

Acquérir le

courant

Capteur à effet

Hall, TI

Hystérésis

, temps

réponse

Montage

sans

coupure

Diagnost

iquer les

anomali

es

Analyser

signaux

capteurs

Prétraiter/filtre

r/décaler

Algorithme sur

µC/FPGA

Latence,

précision,

taux FP

Temps

réel,

consum

CPU

Détecter

signatures de

défaut

Appliquer algo

diagnostic

FFT, IA, MCSA,

seuils

Seuil

alarme,

FDR, FPR

Validation,

auto-

apprentiss

age

Comman

der à

distance

Générer

ordres de

marche/arrêt/

variation

Transmettre

commande

Interface

réseau/IoT, relais

Rdt

communi

cation,

sécurité

Authentifi

cation,

QoS,

temps

Agir sur le

moteur

Actionner

contacteur/var

Relais, variateur,

API

Temps de

commutat

ion,

sécurité

CE, SIL,

ATEX

Sécuriser

le

système

Isoler, filtrer,

alimenter

Gestion

alimentation

Double alim,

module

redondant

MTBF,

surveillan

ce défaut

Norme

industrie,

redondanc

e

Surveiller

fonctionneme

nt

Watchdog,

supervision

Algorithme

embarqué

Temps de

réaction,

logs,

alertes

SSI,

traçabilité

Commun

iquer

Échanger

données et

ordres

Convertir,

transmettre,

recevoir

Module IoT

(MQTT,

Modbus…)

Débit,

latence,

sécurité,

redondan

ce

CEM,

cybersécu

rité, SLA

Acquitter,

journaliser

Logger, ui,

rapport

Cloud, base

interne, IHM

Trace,

logs,

accès

utilisateur

GDPR,

traçabilité,

temps réel

Ce tableau représente la structuration hiérarchique du FAST : pour chaque fonction principale, on

détaille les fonctions techniques et solutions, avec critères mesurables et contraintes d’architecture.

Explication détaillée :

Mesurer la température moteur : On utilise généralement des capteurs PT100, PT1000 ou

thermocouples, dont les temps de réponse, la précision, les plages de températures, et

l’adaptabilité aux ambiances ATEX, sont des critères industriels majeurs.

Mesurer les vibrations : On privilégie les MEMS pour leur coût et leur facilité d’intégration, ou

des accéléromètres piézoélectriques pour des fréquences élevées ou des environnements

sévères.

Mesurer le courant moteur : Les capteurs à effet Hall ou transformateurs d’intensité isolés

permettent la lecture fiable du courant, indispensable pour diagnostic électrique (par exemple

via l’analyse MCSA).

Prétraitement et diagnostic : L’algorithme, embarqué sur microcontrôleur/FPGA ou en edge,

extrait les caractéristiques (FFT, signature spectrale, IA supervisée) et déclenche les alertes en

cas d’anomalie. Les critères sont la latence du diagnostic, la précision, taux de fausse

alarme/absence.

Commande moteur : L’interface de commande (passerelle IoT/SCADA, relais, variateur, API)

assure la réception, la traduction et l’application des ordres distants, avec obligation de sécurité,

d’acquittement et de réponse rapide封.

Alimentation et sécurité : Alimentation redondée (modules dédiés, diodes, MOSFET),

surveillance des alimentations, gestion des plans de secours, conformité aux normes CE, ATEX et

SIL3 garantissent la robustesse du système (MTBF élevé).

Communication : L’intégration de protocoles robustes (MQTT, Modbus TCP/RTU, Profinet, OPC-

UA, etc.), la gestion des droits d’accès, le chiffrement SSL/TLS et l’analyse comportementale

(SIEM), sont essentiels.

Fusion des données capteurs : Le système peut inclure une couche de fusion de données, type

filtres de Kalman, pour optimiser la détection d’anomalie par la combinaison de plusieurs

sources (température, vibration, courant).

III. Schéma-blocs Fonctionnel Interne du Dispositif

3.1 Principes de la Représentation schéma-blocs

Le schéma-blocs du dispositif visualise les flux entre sous-systèmes depuis la prise des données jusqu’à

l’action de commande, en passant par le traitement, le diagnostic, la transmission et la sécurisation. Il

distingue chaînement de l’information, de l’énergie et du contrôle.

Composition typique d’un schéma-blocs :

Blocs principaux :

o Bloc capteurs (température, vibration, courant)

o Bloc d’acquisition, conversion et mise en forme

o Bloc de traitement, diagnostic et décision (edge computer, µC, FPGA)

o Bloc interface de communication IoT/SCADA

o Bloc commande locale (actionneurs, relais, variateur)

o Bloc alimentation du système (redondante)

o Bloc sécurité/supervision

Flux principaux :

o Signaux physiques (T, V, I) → signaux électriques numérisés

o Données numérisées → algorithme de diagnostic

o Ordres de commande issus du cloud / IHM utilisateur → commande matérielle du

moteur

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

1

/

13

100%