BUREAU DE RECHERCHES GÉOLOGIQUES ET MINIÈRES

SERVICE G É O L O G I Q U E NATIONAL

B.P. 6009 - 45060 Orléans Cedex - Tél.: (38) 63.80.01

TRAITEMENT PAR FLOTTATION

DU MINERAI DE BODENNEC

ESSAIS DE LABORATOIRE ET ESSAIS PILOTES

par

J.L POLGAIRE - P.H. BAJON - G. MORIZOT

\

Département minéralurgie

B.P. 6009 - 45060 Orléans Cedex - Tél.: (38) 63.80.01

80 SGIM 543 MIN

Réalisation : Département des Arts Graphiques

Août 1980

Plusieurs personnes ont participé à la réalisation de ces travaux :

- pour les essais de laboratoire : G. MERY et A. ROMERO,

- pour les essais pilotes : A. BROUSSAUD, J.L. CECILE, C. REINHARDT,

J.P. FABY, J.L. BEAUVILLE, J.J. BOULARD et P.L. HERGIBO.

Y. BRECL, A. FERON, P. GALLE-CAVALLONI, S. GOUGIS, A. MABILLE,

G. MERY, G. RICHALET, J.L. ROLAND, A. ROMERO, O. ROMERO, P. VERDIER.

Les analyses de libération ont été réalisées par M. C. GATEAU

(SGN/MGA) et les analyses chimiques par MM. M. GARCIA et J. TOURNIER.

s o rircA I R E

RESUME, INTRODUCTION ET CONCLUSIONS

Pages

I À XIII

1 - RAPPEL DES CONCLUSIONS DES ETUDES ANTÉRIEURES ; RESULTATS ACQUIS

ET LEUR INFLUENCE SUR LA PRESENTE ETUDE

2 - MINERAI TOUT-VENANT

3 - ESSAIS DE LABORATOIRE PRÉPARATOIRES AUX ESSAIS PILOTES

3 . 1 - BROYAGE

8

3.1.1 - Broyage par broyeur à boulets

3.1.2 - Broyage par broyeur à barres

3.1.3 - Dissolution au cours du broyage

3.2 - ESSAIS DE FLOTTATION

3.2.1 - Conditions des essais. Réactifs utilisés.

Définitions

3.2.2 - Essais de flottation naturelle

3.2.3 - Flottation d'un concentré semi-global Pb Cu et

orientation générale de 1'étude

3.2.4 - Caractérisation de la flottation du concentré

semi-global et de la séparation Plomb Cuivre

3241 - Influence de la mixité minéralogique sur les

résultats de la flottation

3242 - Influence de la nature du collecteur et des

paramètres de 1'ébauchage

3243 - Essais de séparation du concentré semiglobal Pb Cu

3244 - Récapitulation des conclusions des essais

d'orientation

3.2.5 - Essais d'optimisation

3.2.6 - Comportement des éléments mi neurs

3.2.7 - Bilan des essais de laboratoire ; leur influence

sur la conception du flowsheet de l'essai pilote ..

8

15

17

18

18

19

20

25

25

42

47

54

54

82

84

ESSAIS PILOTES

86

4.1 - DESCRIPTION DU CIRCUIT PILOTE

88

4.1.1 - Broyage du tout-venant

88

4.1.2 - Circuit de flottation

91

4.2 - REACTIFS - CALCUL DES BILANS DES ECHANTILLONNAGES DE FLUX.

99

4.2.1 - Réactifs

4.2.2 - Calcul des bilans à partir des échantillonnages de

99

flux

99

4.3 - RESULTATS DES ESSAIS PILOTES

101

4.3.1 - Première semaine d'essais

4.3.2 - Deuxième semaine d'essais

101

124

4.3.3 - Troisième semaine d'essais

134

4.4 - BILAN DES ESSAIS PILOTES

4.5 - COMPORTEMENT DE L'ARGENT - COMPOSITION CHIMIQUE DES

CONCENTRES

4.5.1 - Comportement de l'argent

4.5.2 - Composition chimique des concentrés

4.6 - CARACTERISTIQUES DE FILTRABILITE DES CONCENTRES

5 - ESSAIS DE LABORATOIRE COMPLÉMENTAIRES

5 . 1 - DEFINITION DES PARAMETRES D'EBAUCHAGE

148

149

149

151

153

159

161

5.2 - DEFINITION DES PARAMETRES DE RELAVAGE DU CONCENTRE

D'EBAUCHAGE Pb-Cu

164

5.3 - ESSAIS D'OPTIMISATION

174

5.3.1 - Premier essai d'optimisation (essai 48)

5.3.2 - Deuxième essai d'optimisation (essai 49)

5.3.3 - Comportement de l'argent

5.4 - BILAN DES ESSAIS COMPLEMENTAIRES DE LABORATOIRE

174

178

182

183

RESUME

A la demande de RDM/FE, le département Minéralurgie a entrepris des

essais de flottation en laboratoire et en circuit pilote sur le minerai de

Bodennec, afin de définir un flowsheet de traitement permettant d'obtenir trois

concentrés différenciés de Cuivre, Plomb et Zinc, ainsi qu'un bilan prévisionnel de ce traitement.

Les essais ont été réalisés à partir d'un échantillon de 70 tonnes

de minerai prélevé à partir des haldes de travaux miniers et titrant 2,7 % Cu,

6,2 % Pb, 7,5 % Zn et 142 g/t Ag ; ces teneurs sont voisines de celles d'un

préconcentré de minerai de carrière.

Le procédé retenu est celui de la flottation semiglobale qui permet

de flotter un concentré semiglobal Pb Cu puis un concentré Zn ; le plomb est

ensuite séparé du Cuivre par flottation du cuivre et dépression du plomb par

l'hydrogénosulfite de sodium.

Le flowsheet proposé pour la flottation comporte trois sections

bien individualisées (flottation Plomb Cuivre, séparation Plomb Cuivre par

flottation du Cuivre et "reflottation" du Plomb, flottation Zinc). Il apparaît

que le flowsheet peut être caractérisé à la fois par sa souplesse d'adaptation

aux variations de l'alimentation et aux exigences de la production, mais aussi

par la nécessité d'un contrôle rigoureux des paramètres des flottations en

relation avec la complexité du minerai.

Le traitement permet de délivrer en fonction des variations de

l'alimentation soit trois concentrés différenciés, soit deux concentrés (un

concentré Cuivre + un concentré mixte Plomb Zinc). Les caractéristiques des

concentrés sont les suivantes :

(1)

Pb %

Rep.

(1)

Zn %

Rep.

Ag^Rep.™

ppm

7

10

7

10

300

23 (max.)

40

45

50

45

12-15

10-15

«

40-45

5

,(max.)

° 70

200

15 env.

350

65

(l)

Cu % Rep.

Conc. Cu

26 80 à 90

Conc. Pb

2

5

Conc. Zn

2

5

8

15

Conc. mixte

Pb Zn

2

10

25

"

(max.)

ou

75

30 3b

(max.) (max.)(max.)

(1) Les répartitions métal citées dans ce tableau sont calculées par rapport

à l'alimentation de la flottation (c.a.d. par rapport au préconcentré

gravimétrique).

(2) L'argent se répartit grossièrement à 17 % avec le Cuivre et 82 % avec le

Plomb.

- I-

INTRODUCTION

Ce rapport présente les essais de flottation réalisés à la demande

de RDM/FE en laboratoire et en circuit pilote au département Minéralurgie sur

le minerai de Bodennec.

Dans une précédente étude (rapport 78 RDM 010 DEX) il avait été proposé de traiter le minerai de Bodennec par préconcentration gravimétrique et

flottation afin d'obtenir trois concentrés différenciés de Cuivre, Plomb et

Zinc.

Le présent rapport décrit donc les essais de traitement par flottation qui ont été réalisés à partir d'un échantillon de 70 tonnes du minerai de

Bodennec, prélevé à partir des haldes de travaux miniers et titrant 2,7 % Cu,

6,2 % Pb, 7,5 % Zn et 142 g/t Ag. Les teneurs de cet échantillon sont voisines

de celles d'un préconcentré de minerai de carrière tel qu'il avait été défini

dans le rapport précité.

Il a été jugé préférable, pour présenter les très nombreux résultats

de ces travaux de conserver un ordre chronologique permettant de mieux appréhender les problèmes posés par ce minerai et les solutions proposées qui ont

présidé au déroulement des essais ; la synthèse et l'appréciation des résultats

constituent les conclusions de ce rapport.

Ainsi, le plan général de ce rapport est le suivant :

- Rappel des conclusions des études antérieures réalisées sur le

minerai de Bodennec.

- Essais de laboratoire préparatoires aux essais pilotes : détermination de la maille de broyage de l'alimentation de la flottation ;

conception du flowsheet des essais pilotes.

- Essais pilotes : analyse des résultats et caractérisation des

concentrés.

- Essais de laboratoire complémentaires : optimisation de la structure du flowsheet à partir des résultats des essais pilotes.

- Conclusions : synthèse et appréciation des résultats de l'ensemble

de ces travaux.

REMARQUE

Les valeurs de Té-partition métal (récupération ou perte) fournies

dans ce rapport sont calculées par rapport à l'alimentation flottation (c 'està-dire par rapport au contenu métal du préconcentré gravimétrique).

- II -

6 4 CONCLUSIONS

Les essais de laboratoire et les essais pilotes de flottation présentés dans ce rapport permettent de proposer un procédé et un flowsheet de traitement du minerai de Bodennec. Ils permettent également de fournir les bilans

de ces traitements.

Rappelons que le tout-venant de mine est d'abord préconcentré par

divers procédés gravimétriques puis le préconcentré est envoyé au circuit de

flottation ; le minerai sur lequel les essais de flottation ont été réalisés

à une composition assez proche d'un préconcentré de minerai de carrière : il

titre 2,7 % Cu, 6,2 % Pb, 7,5 % Zn, 12,5 % Fe, 41,7 % SiÛ2 et 142 g/t Ag.

Il faut noter que dans ce "tout-venant" la teneur en SÍO2 est élevée

et sans doute supérieure à celle que l'on pourrait attendre de la préconcentration gravimétrique ; d'autre part, lors des essais de traitement gravimétrique

réalisés à l'occasion de la précédente étude sur le minerai de Bodennec (rapport 78 SGN 204 MIN) "plusieurs possibilités de traitement gravimétriques

avaient été envisagées que seuls des essais complémentaires avec les constructeurs et des études économiques comparatives devaient permettre de départager".

Il serait souhaitable que ces essais complémentaires soient réalisés

sur le minerai de Bodennec sensu stricto et sur le minerai de Keranscol afin

de pouvoir définir le débit d'alimentation de la section flottation (en vue du

dimensionnement des appareils) et afin de pouvoir estimer plus précisément les

teneurs d'alimentation.

- Ill 6.1 - Procede et flowsheet

Le procédé proposé est le procédé de flottation semi-globale qui

permet de flotter un concentré semi-global Plomb Cuivre, puis un concentré

zinc ; on sépare ensuite le Plomb du Cuivre en flottant le cuivre et déprimant

le Plomb par 1'hydrogénosulfite de sodium en présence de charbon actif.

Ce procédé est utilisé dans de très nombreuses laveries traitant les

minerais sulfurés (gisements du type Kuroko au Japon, Australie, Canada, Pérou..)

Les modifications apportées au schéma sont cependant très variables et très

nombreuses.

Les caractéristiques du minerai de Bodennec (dont certaines sont

classiques des minerais sulfurés complexes) ont conduit à choisir ce procédé

puis à y apporter des modifications importantes.

Les principales caractéristiques du minerai sont les suivantes :

- très fine maille de libération des espèces valorisables : il n'est

pas possible de donner une valeur de la maille de libération des espèces valorisables, mais il est possible de définir une maille de broyage permettant

d'obtenir des concentrés assez bien différenciés soit un d95 de 20 microns.

Cette maille est atteinte en deux étapes : le tout-venant de flottation est

d'abord broyé à un dso de 32 microns puis le concentré semi-global PlombCuivre (soit 40 % poids du tout-venant) est rebroyé à la maille de á% de

20 microns.

Malgré ce broyage fin, les espèces valorisâmes restent incomplètement libérées, les mixtes minéralogiques les plus fréquents étant les mixtes

blende-galène. Par contre, à cette maille il n'y a plus de mixtes des espèces

valorisâmes et de la gangue (pyrite ou quartz).'-^

Par ailleurs, le rebroyage au dgs de 20 microns crée une quantité

importante de fines de galène dont la flottabilité se trouve alors réduite.

- excellente flottabilité de la chalcopyrite, flottabilités moyennes

mais voisines de la galène et de la blende : ce critère de flottabilité - et

le critère de libération - ont été déterminants pour le choix du procédé semiglobal d'une part, et pour le choix du procédé de séparation Plomb/Cuivre par

dépression du Plomb d'autre part.

- répartition de l'Argent telle que environ 17% suivent le cuivre

et 83% suivent le plomb : ces valeurs de répartition impliquent d'obtenir un

concentré cuivre et un concentré Plomb avec des récupérations métal élevées.

(1) Au cours de ces travaux, le contrôle de l'influence de la mixité a été

réalisé en étudiant de façon combinée les résultats des analyses chimiques

et des analyses de mixité par Q.T.M. des -produits de flottation (SGN/MGA

MM. GATEAU, TOURNIEZ et GARCIA).

- IV -

Le flowsheet proposé comprend trois sections : broyage et flottation

Pb Cu, séparation Pb Cu, flottation Zn (cf. figures 65, 65bis et 65ter). Il est

caractérisé par :

- l'indépendance des sections qui constituent chacune une structure

bien individualisée sans retour d'un mixte de flottation à une section précédente. Cette structure s'est imposée en raison de la mauvaise flottabilité de

la galène,

- l'absence, dans la première section (broyage et flottation Pb Cu)

d'un recyclage des mixtes de relavage - au niveau des flottations d'ébauchage,

- un circuit de séparation plomb cuivre comprenant successivement

une flottation cuivre puis une flottation plomb totalement individualisées.

- V -

LEGENDE DU FLOWSHEET (cf. fig. 65, 65 bis et 65 ter)

Symboles

©

Cs

: pourcentage poids du flux (par rapport à l'alimentation

flottation).

: concentration solide de la pulpe.

te» tF, tR : temps de conditionnement, flottation, relavage

(temps de laboratoire exprimés en minutes).

F, NF : Flotté, Non flotté.

Deg., Ep., Rel : dégrossissage, épuisage, relavage.

UF : Underflow (sousverse).

Réactifs

Collecteur : mélange 1/1 d'amylxanthate de potassium (AXK) et

d'aérophine S3418 (Aph).

Moussant

: Aerofroth 65 : A65.

Réactifs modifiants : chaux : CaO

hydrogenosulfite de sodium : Na HSO3

(solution commerciale à 50 % ) .

Sulfate de zinc : Zn SO4

Cyanure de sodium : CN Na '

Sulfate de cuivre : Cu SO4!

Charbon actif (acticarbone 2S) : CA 2S.

Les consommations de réactifs sont données en grammes par tonne

d'alimentation flottation.

FIGURE N° 65

CIRCUIT VE FLÖTTATION Pb-Cu

NaHSO3 700 g/t

Zn S04 700 g/t

AXK + Aph 70 g/t

A65 30 g/t

d80 :

Alimentation

flottation

NF

Cs : 35-40

te : 10'

F (tF 9 1 )

^

Rebroyage

d95 :

Cs : 15-20%

Zn SO4 500 g/t

NaHS03 700 g/t

CA 2S 200 g/t

+• Aph 8 0 g / t

/ A65 10 g/t

^

AXK + Aph 60 g/t

A65 10 g/t

AXK + Aph 60 g/t

A65 20 g/t

r_ZnS04

Reí. Ep NF

Pb Cu

Reí. Oeg

Pb Cu

F(tp 8'30)

F(tF9')

NF

Reí. Reí

Pb Cu

Ep Pb Cu

13

O

F(t F 9')

CI-

CLO

cm

OÍ íT>

r

— CXJ

vers circuit de

séparation Pb Cu s \

F(tF4')

y

vers circuit Zn

Cs : 30-35

te : 10'

500cyt

CIRCUIT VE SEPARATTON Pb-Cu

FIGURE N° 65 BIS

,

CA 2S : 350 g/t

NaHS0 3 : 1 kg/t

L

A 65 : 20 g/t

A 65 : 10 g/t

Flot. Cu

Reí 1 Cu

I

Ca0 : 200 g/t

Concentré

Pb Cu

Cs : 10-15 %

Rel 2 Cu

NF

NF

te : 20'

F (t F 8')

F (tF7-)

r

F(t 6')

Cs : 5-10%

Possibilité d'envoyer ce flux directement

Cs : 5-10 %

au circuit Zn (selon teneur Plomb)

* ( CaO : 300 g/t

r—< CNNa : 200 g/t

( Zn S0 4 : 700 g/t

AXK + Aph : 100 g/t

A 65 = 10-20 g/t

Flot Pb

CONCENTRE

CUIVRE

r—A 65 : 10 g/t

Rel 2 Pb

Rel 1 PI

NF

NF

NF

F (tF7')

F (tF5')

F (tF6')

Cs : 10

Cs : 10 %

te : 10'

CONCENTRE

PLOMB

Autre formulation possible

( NaHSO3 : 300 g/t

( Zn S0 4 : 700 g/t

in lu Q_

V

Vers circuit Zn

CIRCUIT VE FL0TTATI0N ZINC

Stérile Ep Pb Cd 55)

FIGURE N° 65 TER

Cs : 25-30

stérile Reí Ep Pb Cii 20 )

Sterile Pb

G)

I

( CaO

Caü :: 33 kg/t

I

Epaississeur

r—{ CA 2S : 200

! g/t

( Cu S0

) 44 :

: 500 g/t

Cs : 10

80 )

UF

cs :

Cs : 35-40 %

AXK + Aph : 30 g/t

A 65 : 10 g/t

CaO : 300 g/t

Ep Zn

AXK + Aph : 70

g/t

A 65 : 20 g/t

Deg Zn

F (tF 61)

Cs:20-25

F (tF 6-7')

Reí 1 Zn

I

NF

F (tF 5')

CaO : 200 g/t

Reí 2 Zn

NF

F (tF 5')

STERILE

CONCENTRE

ZINC

- IX -

6.1.1 - Section de broyage et flottation Pb Cu (cf. fig. 65)

Après broyage de l'alimentation flottation a un d80 de 32 microns,

les concentrés de flottation de dégrossissage et d'épuisage Pb Cu sont réunis

pour être rebroyés à un dgs de 20 microns avant relavage.

Le broyage du tout-venant est réalisé par deux broyeurs en série

fonctionnant en circuit fermé avec un cyclone ; le rebroyage des concentrés

Pb Cu est réalisé par un broyeur fonctionnant en circuit fermé avec un cyclone

travaillant sur l'alimentation du rebroyage : ce dispositif doit permettre

d'éviter le surbroyage des espèces valorisables et particulièrement de la galène.

La structure du circuit de relavage permet d'éviter un recyclage

des mixtes de relavage en tête des flottations débauchage. On prévient ainsi

l'accumulation du cuivre et surtout du Plomb dans cette section.

Le circuit de flottation Pb Cu fonctionne à pH naturel ; il délivre

d'une part le concentré mixte Pb Cu et d'autre part les stériles de l'épuisage

Pb Cu et du relavage Pb Cu qui sont envoyés à la section de flottation zinc.

Il faut noter que 1'entraînement de zinc dans le concentré mixte

Pb Cu est important (environ 40 % du zinc tout-venant si on s'impose une récupération Plomb de 80 % dans le concentré mixte Pb lJ^

6.1.2 - Section de séparation Pb Cu (cf. fig. 65 bis)

Cette section délivre le concentré Cuivre, le concentré Plomb et le

stérile de dégrossissage Plomb qui est envoyé à la section de flottation zinc.

Cette section comporte une flottation cuivre (avec charbon actif et

hydrogénosulfite de sodium pour déprimer le Plomb) et une "reflottation" Plomb

de type classique pour éliminer au maximum du concentré Plomb, la blende et la

pyri te.

La flottation cuivre est l'opération la plus efficace de l'ensemble

du flowsheet ; elle permet une excellente récupération cuivre (80 % minimum

du cuivre tout-venant) avec une grande sélectivité vis-à-vis des autres métaux

Par contre, la "reflottation" du Plomb est l'opération la plus délicate à

contrôler dans ce flowsheet ; les paramètres de cette opération n'ont, en réalité, jamais pu être optimisés convenablement ; il est vraisemblable qu'ils ne

pourront l'être qu'à une échelle industrielle.

La structure de la section de séparation Pb Cu la rend suffisamment

souple pour accepter les variations des teneurs d'alimentation de la laverie

et des critères de flottabilité de la galène et de la blende :

si la teneur Plomb de l'alimentation flottation est faible, il

est possible de supprimer totalement le circuit de reflottation

du Plomb et d'envoyer directement dans la section de flottation

zinc le stérile de la flottation de dégrossissage Cuivre.

-X -

Cependant ce cas - qui représente assez bien celui du minerai de

Keranscol - pose un problème majeur en raison des incertitudes concernant le

comportement des porteurs d'Argent.

Si la formulation de la répartition de l'argent mise au point pour

Bodennec sensu stricto est valable pour le minerai de Keranscol et si le circuit

de reflottation du Plomb est supprimé, dans le cas du minerai de Keranscol, la

plus grande partie de l'argent contenu se retrouvera dans le concentré zinc

(et dans le stérile total) et sera moins bien payé. Etant donné qu'il ne paraît

pas possible pour l'instant de produire un concentré Plomb dans le cas du minerai de Keranscol (cf. note SGN/MIN 79 n° 1556) la seule solution envisageable

pour un meilleur paiement de l'argent est de produire un concentré mixte PlombCuivre.

L'étude de la répartition de l'argent (par dosage de l'argent dans

les produits des flottations déjà réalisées sur le minerai de Keranscol) est

actuellement en cours pour essayer de prévoir le comportement de ce métal dans

le flowsheet mis au point pour le minerai de Bodennec.

Plus généralement, si l'entraînement de zinc dans le concentré

mixte Pb Cu devient très important et/ou si la flottabilité de

la galène (au niveau de la reflottation Plomb) est mauvaise ou

trop voisine de la flottabilité de la blende, il apparaît qu'il

est difficile de produire un concentré Plomb avec une teneur en

zinc inférieure à 12-15 %. Dans ce cas, deux actions sont possibles :

. soit produire (en utilisant le circuit de reflottation

Plomb) un concentré mixte Plomb Zinc au lieu du concentré

Plomb, soit supprimer totalement le circuit de flottation

Plomb et essayer de flotter dans la section de flottation

Zinc un concentré mixte Plomb Zinc, ce qui peut être réalisé en modifiant les paramètres de flottation zinc.

Ces deux solutions entraînent inévitablement une répartition de l'argent essentiellement dans un concentré mixte Plomb Zinc.

Les résultats médiocres de la reflottation Plomb qui contrôle la

récupération du Plomb et d'une grande partie de l'argent impliquent d'étudier

les moyens d'améliorer la production de ce concentré. Actuellement des essais

de laboratoire sont engagés dans ce sens : au lieu de reflotter le Plomb à

partir du stérile de dégrossissage cuivre, les essais ont pour but de reflotter

le zinc et la pyrite qui polluent le stérile de dégrossissage Cuivre, le Plomb

devant être récupéré en fond de cellule.

6.1.3 - Section de flottation du zinc (cf. fig. 65ter)

Cette section délivre le concentré zinc et le stérile définitif.

La structure de cette section est du type 2+1+1 et les paramètres

de la flottation sont les paramètres classiques : conditionnement de la pulpe

à pH 12,0 pour déprimer la pyrite et en présence de sulfate de cuivre pour

réactiver la blende.

- XI -

Si cette section doit délivrer un concentré mixte Plomb Zinc (cf.

paragraphe précédent) il faut alors travailler dans les mêmes conditions mais

à pH 10,0-10,5 pour éviter de déprimer la galène ; dans ce cas, un relavage

supplémentaire du concentré peut être nécessaire.

Cette section est alimentée par trois stériles de flottation qu'il

est nécessaire d'épaissir avant le conditionnement et la flottation Zinc.

L'épaississeur délivre une pulpe épaissie et de l'eau claire qui pourrait être

recyclée.

6.1.4 - Recyclage des eaux d'ëpaississage

En plus de l'eau provenant de l'épaississeur de l'alimentation de

la flottation zinc, les eaux provenant de 1'ëpaississage des concentrés (voire

de la digue à stérile) pourraient être recyclées.

Cependant, du fait de la quantité et de la variété de réactifs que

ces eaux peuvent contenir, leur recyclage dans la laverie, risque de perturber

considérablement la flottation : il faut donc prévoir, dans un premier temps,

d'alimenter l'ensemble du circuit en eau fraîche, les essais de recyclage des

eaux usées n'étant réalisés que progressivement dans les différentes sections

de la laverie.

6.1.5 - Réactifs

Les consommations totales de réactifs exprimées en grammes par tonne

d'alimentation flottation sont les suivantes :

Collecteur (AXK(1 + Aph)

Moussant (l\65) ^

Chaux

Hydrogenosulfite de s o d i u m ^

Sulfate de z i n c ^

Cyanure de sodium^;

Sulfate de c u i v r e ^

Charbon actif

470 g/t

180 g/t

4 000 g/t

2 400 g/t

2 400 g/t

200 g/t

500 g/t

750 g/t

On notera l'utilisation fréquente dans le flowsheet de charbon actif,

de 1'hydrogenosulfite de sodium et du sulfate de zinc ; le charbon actif est

utilisé au rebroyage du concentré débauchage Pb Cu, à la flottation Cuivre et

à la flottation Zinc ; il semble jouer un rôle régulateur et "nettoyant" dans

la mesure où il adsorbe les réactifs en excès dans la pulpe. Cependant, le

dosage du charbon actif est extrêmement précis et les conditions de son utilisation sont très étroites - contrairement aux autres réactifs dont les conditions d'utilisation sont assez larges.

(1) Le moussant A65 a été choisi en raison de sa solubilité dans l'eau ; il est

probable qu'un moussant du type MIBC ou un mélange MIBC A65 serait préférable.

(2) Consommation de la solution commerciale à 50%.

(Z) Consommation des produits commerciaux hydratés.

- XII -

En définitive, le flowsheet de traitement par le procédé semi-global

se caractérise par sa souplesse d'adaptation aux variations de l'alimentation et

aux exigences de la production mais aussi par la nécessité d'un contrôle rigoureux des paramètres des flottations en relation avec la complexité du minerai.

Les résultats de ces essais en laboratoire en pilote font apparaître

que des travaux complémentaires sur les points suivants sont nécessaires^.

- essais complémentaires de concentration gravi métrique pour les

minerais de Bodennec sensu stricto et de Keranscol dans le but de choisir le

procédé de concentration gravimëtrique (particulièrement pour le traitement

des "fines" de concassage) et dans le but de déterminer le rendement de la préconcentration pour dimensionner les appareils de la section flottation.

- essais complémentaires de laboratoire sur le minerai de Keranscol

pour déterminer le comportement des porteurs d'argent dans le flowsheet mis au

point sur le minerai de Bodennec.

- essais complémentaires de laboratoire sur le minerai de Bodennec

pour améliorer le concentré Plomb (étude en particulier de la voie inverse :

dépression du Plomb et flottation du Zinc et de la pyrite).

6.2 - Bilans métallurgiques des essais de traitement

Les bilans des essais de traitement ont toujours été satisfaisants

en ce qui concerne le Cuivre alors que pour le Plomb les bilans sont restés

médiocres. L'argent se répartissant avec le Cuivre (17 % envi ron)et avec le

Plomb (83 % environ) sa récupération est liée à celles de ces deux métaux.

La production du concentré zinc n'a jamais été très approfondie,

et ne paraît pas présenter des difficultés quant à la production d'un produit

de qualité marchande (50 % Zn) ; par contre, il apparaît nettement que la récupération du zinc peut être très sérieusement limitée par l'entraînement de

blende dans le concentré Plomb (et dans une moindre mesure dans le concentré

Cuivre). En outre, ces essais ont montré que la perte de zinc dans le stérile

de flottation pouvait être facilement réduite.

Le tableau L donne les bilans moyens des concentrés et du stérile

de flottation estimés en tenant compte de l'apport des essais de laboratoire

complémentaires aux essais pilotes. Ce tableau donne aussi le bilan d'un

concentré mixte Pb Zn.

L'analyse chimique complète des concentrés est fournie dans le rapport (tableau XXXVII, paragraphe 4.5.2).

il) Des travaux de laboratoire sur les points 2 et 3 viennent de débuter.

Tableau L : Bilans moyens des concentrés de flottation

Lorsque la valeur de la teneur ou de la récupération

est suivie du mot "maximum", cela signifie que cette

valeur semble ne pas devoir ou ne pas pouvoir être

dépassée.

Argent

Zinc

Plomb

Cuivre

Teneur

%

Rép.

Teneur

%

Rép.

Teneur

%

Rép.

Teneur

g/t

Rép.

Alimentation

flottation

2,7

100

6,5

100

7,5

100

140

100

Concentré

Cuivre

26 %

80 % mini

mum jusqu'à 90%

7 %

10 %

300

23 % max

Concentré

Plomb

2 % max

5 % max

T

P

40 % et 50 % max 12 à 15 % 10 à 15 %

ou 45 % et 45 % max

800

40 à 45 %

Concentré

Zinc

2 % max

5 % max

8 % max

Concentré

mi xte

Plomb-zinc

2 %

Stérile

0,2 %

7 % max 7 % max

I

X

15 % max 50 % max

70 %

200 max

15 % environ

10 % max 25 % max

75 % max 30-35 %

^

85 % max 350 max

65 % max

5 % Max

15-20 %

10 % max

environ

15 %

1,5 %

1 % max

20

1 - RAPPEL DES CONCLUSIONS DES ETUDES ANTÉRIEURES ;

RESULTATS ACQUIS ET LEUR INFLUENCE SUR LA PRESENTE ETUDE

- 11 - RAPPEL DES CONCLUSIONS DES ETUDES ANTÉRIEURES ; RESULTATS ACQUIS

ET LEUR INFLUENCE SUR LA PRESENTE ETUDE

Les études antérieures sur la valorisation du minerai de Bodennec

sont consignées dans le rapport 78 SGN 204 MIN [Etude du traitement du

minerai de Bodennec].

Les conclusions sont ainsi présentées :-repris en annexe IV du

rapport général des études d'exploitabilité du gisement de Bodennec, référencé (78 RDM 010 DEX)-.

"Les recherches correspondantes se sont déroulées pour l'essentiel

entre mars et décembre 1977. Elles ont porté sur la variabilité du minerai,

sa préconcentration gravimétrique et sa flottation.

Les études réalisées sur la variabilité du minerai (études minéralogiques d'une vingtaine d'échantillons) ne constituent qu'une première

approche de ce problême. Bien que la minéralisation principale présente une

structure assez homogène, il faudra tenir compte des variations importantes

dans les proportions mutuelles des différents sulfures et en préciser par la

suite l'amplitude en fonction de la méthode et des cadences d'exploitation.

L'étude de préconcentration réalisée sur un lot de minerai fortement dilué (3,4 % Cu + Pb + Zn) a montré que l'on pouvait éliminer une proportion importante de stérile (à moins de 0,5 % Cu + Pb + Zn) par séparation

en milieu dense (d # 2,75) après concassage à 50 mm environ. Cependant, les

fines (inférieures à 0,5 ou 2 mm selon l'appareillage de séparation en milieu

dense) qui ne peuvent pas être traitées dans l'installation et qui, étant

donné la constitution du minerai (schistes) représentent une proportion

relativement importante (20 % - 30 % en poids) du produit concassé, devront

être préconcentrées par ailleurs (spirale ou appareil analogue).

Une méthode de flottation étagée comprenant trois circuits pour

Cu, puis Pb et enfin Zn, a été élaborée et permet d'obtenir des résultats

assez satisfaisants malgré la complexité du minerai. La libération nécessite

un broyage à 60-65 microns (80 % de passés à cette dimension)".

Les essais de flottation réalisés dans cette étude antérieure ont

porté sur les deux méthodes de traitement les plus utilisées pour ce type de

minerai à savoir la méthode différentielle et la méthode semi-globale (où

un concentré global Pb Cu est flotté en tête du procédé).

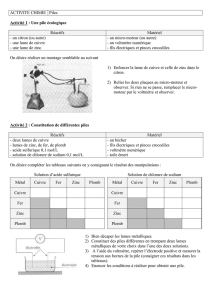

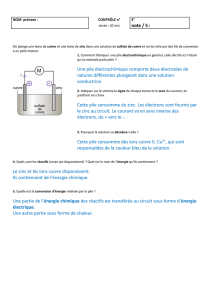

Les résultats obtenus à partir de chacune de ces méthodes en laboratoire sont présentés figures 1 et 2.

La différence essentielle entre les résultats des deux méthodes

concerne le plomb dont la récupération dans le concentré n'est que de 11 %

par la méthode semi-globale et de 32 % par la méthode différentielle. Cependant -dans le cas de la méthode semi-globale- la perte plomb liée au mixte

de relavage Pb Cu (soit 33 %) et au concentré d'épuisage Pb Cu (soit 14 %)

représente pratiquement la moitié du plomb tout-venant.

Après la flottation cuivre,23 % du Plomb tout-venant seulement,

rentrent dans le circuit Plomb ; dans le cas de la méthode différentielle

67 % du plomb tout-venant rentrent dans le circuit Plomb. En comparant ces

valeurs aux valeurs des récupérations dans les concentrés Plomb, on constate

que la récupération relative au niveau du circuit Plomb est, pour les deux

méthodes, de 50 %.

H t n r r a l brojrí

ZnSO,,

Díp.roMlii««ge cuivre

flottatlon ( m

Mlncrrr A

nine

500 g/t

I 500 (t/t

200 g/t

IS t/t

rll

Cuivre

Trorfultn

2 relavngea (*CaO)

Concentre1 Cu

Ríaídu Elntlatlon

100,00

H,3

Dígrosslsosgp Cn

16,7

Concentré final Cii

Hlx(es r e í « . ¿ «

rpiilsfiçe C u

NaCN

Aero 2«2

100 g/t

100 g/t

25 g/t

t 0

50

10

Zinc

Rpt X

Tolda

Rpt Z

•131

100,0

7,3

730

100,00

17,9

299

69,1

9,9

165

22,6

7,0

9,7

76,6

ie? :

' «Ó,*

12,1

(17

28,5

,7,0'

12,0

7,7

10,5

76

17,5

di

76,1

0,7

5S

Cone, final Fb

Nixte relav. Tb

FJptils.iE« P1»

1,5

0,9

1.'*

5,7

Rf-stdu flot. Tb

63,7

Rfsldii f l o t ,

C»0

NaCN

Aero 213

Pll

*r<'l»«ge Tb

flotutlon J «in

Cone, final Zn

Hlxte Zn

r.piils.ic<r Zn

R í o W u fln.il

Tpncitr

roidn

Rpt X

17,0

1 700

100,0

13,2

220

tn,.i

z

fe,6

1,0

56

1Í6

Í6,0

16,9

16"

»),6

13,7

10,'1

75

10,3

19,9

113

11,9

13,1

6,l|

'190

67,1

11,0

837

R<i,n

H

,. 6,9

51,1

2Ítí .

sl.s

' 18,1

03

6,9

3

0,7

77,3

52

"(3

11

2,6

11,1

0,7

11,0

23,6

1,9

60

B0

27,0

175

10,S

0,6

36

9,9

1,9

170

16,'i

9,1

577

'in,i

• ; . « .

6,1

1,1

8,6

0,8

S

1

17

1,1

0,3

2.0

:U

1,1

2,0

1.0

U

1,1

5,9

51

'17,9

0,3

15

3,1

1.1

53

l,t

56,0

312

3» , 9

16,1

30

3,2

139

11,6

1,7

5(1

1.1)

6,9

7,7

Concentré

fpu louée Tb

pnO

DÉgrosuliiaiige rlnc

flottatlon * mn

500 g/t

«00 g/t

50 g/t

20 g/t

•v 9

100 g/t

10 g/t

Maille de broyage

dgo = 65\i

Figure 1 : Schéma et bilan moyen

essai de flottatiôn

selon la méthode de

flottatiôn êtagée Cu-Pb-Zn.

'

0,6

HI»tí Tb

Réaldu flottatlon

Tb

Cnnrpntrf 7.

rolda

rlonb

Teneur

X

10

Concentré

fpulange Cn

Dógroaalsange plomb

rinttntinn 3 mn

Concentre1 Tb

Hlnrrec A

m ne

\

Hlxle Cu

Relavage rb

Teneur

X

Tout-venant

Epuiaage cuivre

fiottntton 10 an

rnld« X

79,5

I

rv>

i

Miner«! broyl

CaO

Dlgroaaieiagt I Pb» Cu

tlottatlon 3 an

Concentré

D£groeeiiaag* 2

Fb«Cu

flottatlon 3

ZnSO„

EIX

HI DC

0.7 kg/t

»0 g/t

15 g/t

ZnSO«

ETX

H1BC

0,2 kg/t

to tit

10 g/t

Concentre 2

Epulaagc Fb*Cu

flottatlon S auT

ETX

Hire

50 g/t

10 g/t

Concentre

primait« PMCu

DlgroaeLeeage Cu

flottatlon i an

SOj

2 kg/t

Hlnerec A SO g/t

pd»

Plomb

rept. teneur

\

\

Kl ne

pds

rept. teneur

t

%

pds rept.

\

Tout vonniit trnitá

100,0

4,37

437 100,0

7.36

736

100,0

11,67

1167

100,0

Concentra PbtCu relavé

15,0

14.0

222

50,B

15,9

230

32.3

15,3

229

19,G

Mixta PlilCu de relavaga

10,0

5.5

55

12.6

24,5

245

33,3

17,0

170

14,G

Concentra FbtCu ípulsnqe

12,0

5.5

66

15.1

0,5

102

13,9

72,0

204

22,6

nösldu flottatlon PbtCu

63,0

1.5

94

21,5

2,4

151

20,5

0,0

504

43,2

7,0

26,0

102

41,6

7,B

55

7,5

8,0

56

4,0

(1

Relavage

Hlxtt

fbtCu

tenour

t

Concentra final Cu ,

Conc«ntrf

enulaag« Pb*Cu

Cuivre

Pol,ds

%

rrodults

r e l u v n g i ? ) ¡••••' '••"•' -•'• •' -'

-.•A , 1

Mixte L'u de lelavoge

0.5

3.0

2

0,5

22,0

11

1.5

22,7

II

0,0

Concontri Cu ípuloago

3.0

9,0

27

6,2

30,0

90

12,2

le,5

55

4,7

Conoentrt primaire fb

<,5

M

11

18.2

02

11.»

23,0

107

9,2

47,5

230

20,4

i

\

Epulaagt Cu

flottatlon S an

SOj

I kg/t

Hlnerec 1 50 g/t

Concentrl

prhaalre Cu

Rtlavaga

Concantri Cu

Inuliag«

Concentra final Ziv

• ;

?,3

11

2

'?

3.0

15

2,0

i

Hlxtes Zn relavagea

11,0

4.7

52

11,9

6.5

72

9,0

17,3

190

16,3

Concentré Zn ¿puisage

5,5

2,7

15

3,4

5,0

27

3.7

7,0

43

3,7

rejet final

41.5

0,4

16

3,7

0,9

37

5,0

0,0

33

2,0

\

Concantri

final Cu

Hlxte Cu

rtlavaga

Conctntrf p'rlnalre Fb

Maille de broyage

Matdu

flottatlon PotCu

•

Dégroaalaaaga Z D Epulaage Zn

Conctntri Zn

prlaalrt

I

Coocentti

(pulaagt Zn

2 relavagea

Concantri

final Zn

Mixtea Zn

iclavagea

Kajat

final

CuSOi,

ETX

HlkC

0.) kg/t

SO g/t

5 g/t

CuSOh

ETX

H1ÏC

0,2 kg/t

70 g/t

10 g/t

= 65\i

Figure 2

w

Sohéma et bilan

moyen d'un essai

de firettati&n complet

selon Ta méthode semi-globale..

- 4Cette constatation a conduit à reconsidérer pour les nouveaux

essais, l'utilisation de la méthode semi-globale, d'autant que les résultats

des essais d'orientation sur le Minerai de Porte-aux-Moines concluaient à

la suprématie de cette méthode.

Cependant, il faut bien avoir à l'esprit que dans la méthode semiglobale, la perte plomb constatée au niveau du mixte de relavage Pb Cu

constitue un "risque" du procédé, car la mauvaise flottabilité du Plomb à

ce niveau peut engendrer de nombreuses difficultés.

Ce phénomène observé dès ces essais préliminaires (et quelle

que soit la méthode de flottation) restera pour les nouveaux essais une difficulté majeure du traitement.

Par ailleurs, un autre problème soulevé dans le rapport 78 SGN

204 MIN concerne la maille de broyage de l'alimentation flottation.

La plupart des essais y ont été réalisés après un broyage à un

dso de 65y. Sur les produits obtenus à partir d'une flottation différentielle,

une étude minéralogique a été réalisée ; il en ressort que (cf. pp. 120 et

121) :

"- dans les produits mixtes de flottation du cuivre : on relève la

présence de grains mixtes de chalcopyrite et de blende (fréquents), de chalcopyrite et de pyrite (communs) de chalcopyrite et de galène (rares). Dans

tous ces grains mixtes, les phases ont des dimensions comprises entre 10 et

80 microns.

- dans les produits mixtes de flottation du plomb : les grains

mixtes sont essentiellement composés d'associations galène-blende ou galèneblende-chalcopyrite ; les éléments de ces grains ont également des dimensions comprises entre 10 et 80 microns.

- dans les produits mixtes de flottation du zinc : les grains

mixtes sont abondants, ce sont souvent des associations blende-chalcopyrite

avec pyrite fréquente et galène plus rare, la taille de chacune des phases

s'échelonne toujours entre 10 et 80 microns.

- dans les produits concentrés, il a été noté :

pour le cuivre : présence de quelques mixtes chaicopyrite-blende

ou plus rarement chalcopyrite-pyrite et chalcopyrite-galène, dont les

diverses phases sont comprises entre 15 et 60 microns.

pour le plomb : présence de mixtes galène-blende (pratiquement

pas de blende libre) et de quelques associations galène-chalcopyrite ou

pyrite, présence de mixtes blende-pyrite. Les dimensions des phases sont

toujours comprises entre 15 et 60 microns.

pour le zinc : blende souvent libérée mais présence de quelques

mixtes associant la blende â la chalcopyrite ou à la galène ; dimensions

des phases incluses dans ces mixtes : entre 10 et 40 microns.

- dans les rejets : présence -abondante- de pyrite, souvent

libérée, parfois associée à de la blende ou de la chalcopyrite. Les dimensions des phases dans les grains mixtes sont compris entre 15 et 60 microns.

L'étude minéralogique des produits de flottation montre que les

- 5plus petits éléments minéralisés contenus dans les mixtes ont des dimensions

de Tordre de 10 à 15 microns. Pratiquement il est hors de question de

broyer le minerai jusqu'à cette dimension, néanmoins - au vu de ces résultats, il est apparu souhaitable de pousser le broyage précédent la flottation. Le but à atteindre étant de libérer au mieux les sulfures sans

surbroyage".

Ces essais de libération complémentaires ont alors élé réalisés :

des essais de flottation identiques ont été effectués sur des produits

broyés à des d80 inférieurs à 65y, d'une part, et à des dso de 30y, d'autre

part.

Il en a été conclu que "un broyage prolongé aide donc à résoudre

une des difficultés rencontrées... à savoir la séparation du plomb et du

zinc" (cf. pp. 123-126).

A partir de cette constatation .les essais cycliques terminant

cette série d'essais d'orientation ont été réalisés avec un dßO de 30y.

Si un broyage poussé permet la libération des espèces valorisables

et particulièrement blende/galène dans le cas du minerai de Bodennec, il

constitue en lui-même une autre difficulté majeure du traitement : outre

son incidence sur le plan économique, il diminue la flottabilité des espèces

valorisables même libérées.

Pour cette raison, les nouveaux essais de traitement ont donc tous

été réalisés sur une alimentation broyée à un d80 de 30y et un contrôle de

la mixité par analyseur d'images a été effectuée sur certains des produits

de la flottation.

Un autre aspect important du traitement abordé dans le rapport

préliminaire concerne la cinétique de la flottation.

Dans le cas du minerai de Bodennec, ce paramètre se traduit par

les phénomènes suivants : au fur et à mesure que le temps de flottation

(c'est-à-dire d'aération) augmente - quel que soit le procédé de flottation

(différentiel ou semi-global) et quelle que soit l'étape de flottation considëréedans le procédé - on observe la flottation du cuivre en tête puis celle

du plomb et celle du zinc.

Ceci signifie que selon la durée de flottation (et si la quantité

de collecteur est suffisante) on peut théoriquement obtenir une flottation

différentielle, semi-globale, ou globale, ou encore que la sélectivité du

procédé dépend étroitement de la cinétique de flottation.

Or, ce paramètre qui peut être facilement mesuré, voire contrôlé

au laboratoire, devient très difficilement maîtrisable à l'échelle pilote.

C'est pourquoi la flottation différentielle avait été étudiée lors du précédent rapport, mais cette méthode est sensible, lors de l'ébauchage, à

trois variables (Cu, Pb, Zn) au lieu de deux seulement pour la méthode semiglobale (Cu + Pb d'une part, Zn de l'autre) : cette dernière méthode peut

donc mieux s'adapter à la variabilité d'un minerai.

Ces considérations ont conduit à reprendre les essais de flottation semi-globale ; l'étude de la cinétique de flottation a été en partie

sacrifiée à l'étude de conditions opératoires plus sélectives permettant de

mieux s'affranchir de cette cinétique.

- 6II convient de noter ici l'apport important que constitue pour

cette étude la possibilité, depuis août 1979, d'évaluer la libération

minérale par analyseur d'image.

A partir des résultats de l'étude préliminaire réalisée sur le

minerai de Bodennec les conditions de départ de la présente étude ont été

ainsi établies :

- broyage de l'alimentation flottation à 30p et contrôle de la

mixité,

- reprise de la méthode semi-globale et étude de la flottabilité

du plomb,

- amélioration des conditions opératoires vers une plus grande

sélectivité pour mieux s'affranchir des problèmes concernant la cinétique

de flottation.

2 - MINERAI TOUT-VENANT

- 7 -

2 - MINERAI TOUT-VENANT

Le minerai tout-venant sur lequel ont été réalisés les essais de

laboratoire et pilote (soit 70 tonnes) est constitué de blocs provenant des

travaux miniers de Bodennec qui ont été concassés par deux concasseurs à

mâchoires disposés en série et suivis d'un concasseur giratoire. Le produit

obtenu est inférieur à 20/30 mm environ.

Un échantillon de ce lot a été concassé à 5 mm par un concasseur

à cylindres pour constituer l'alimentation des essais de laboratoire.

L'analyse chimique moyenne d'un échantillon de tout-venant donne

2,70 %

Cu

Pb

6,22 %

Zn

7,51 %

Fe 12,48 %

Si02 41,75 %

Ag

Sb

Bi

Cd

As

142 g/t

168 g/t

159 g/t

293 g/t

134 g/t

Les résultats prévisionnels de la préconcentration du minerai de

Bodennec donnent les teneurs suivantes pour l'alimentation flottation

(cf. rapport 78 SGN 204 MIN p. 166) :

Minerai de carrière

Cu

Pb

Zn

Ag

3, 25 %

7, 24 %

8, 43 %

170 g/t

Minerai de souterrain

Cu

Pb

Zn

Ag

2,88 %

3,80 %

7,41 %

140 g/t

Du point de vue "teneur des éléments valorisables" le minerai toutvenant des essais de flottation est donc voisin du préconcentré gravimëtrique

prévisionnel du minerai de carrière ; cependant il est probable que sa teneur

SiO2 (de 42 % environ) soit supérieure à celle d'un préconcentré gravimëtrique qui devrait être plus riche en pyrite.

Il est à noter par ailleurs que lors des étapes du concassage,

réalisé un à deux mois avant le début des essais de laboratoire et pilote

la seule précaution particulière concernant le minerai a été sa conservation

dans la halle à l'abri de l'eau et de la poussière.

3 - ESSAIS DE LABORATOIRE PRÉPARATOIRES

AUX ESSAIS PILOTES

- 8-

3. ESSAIS DE LABORATOIRE PREPARATOIRES AUX ESSAIS PILOTES

3.1 - BROYAGE

3.1.1 - Broyage par broyeur à boulets

Le minerai tout-venant a été broyé en broyeur à boulets Minemet

dans les conditions suivantes pour obtenir un d80 de 32y (cf. paragraphe 1 ) .

- Concentration solide de la pulpe 66,6 %.

- Poids des échantillons tout-venant ^ 1,1 kg à 1,2 kg.

- Charge broyante :

. 16 boulets 0 45)

. 28 boulets 0 32 ? Poids : 18,7 kg

. 43 boulets 0 25 )

- Temps de broyage : 45 minutes.

L'analyse granulomëtrique du tout-venant est la suivante :

2,5

1

0,5

0,1

0,032

+ 5 mm

- 5 mm

- 2,5 mm

- 1 mm

- 0,5 mm

- 0,1 mm

- 0,032 mm

5,2 %

33,5 %

28,8 %

9,7 %

12,1 %

4,5 %

6,2 %

Après broyage réalisé dans les conditions précédemment définies;

l'analyse granulomëtrique et chimique du produit broyé (obtenue par tamisage)

est la suivante :

+ 50y

32-50y

- 32y

Reconstitué

Poids

Cu %

Pb %

Zn %

Fe %

5.9

12.9

81.2

100.0

2.34

2.97

3.75

5.01

7.35

5.82

7.60

7.75

6.84

7.62

13.01

13.25

12.22

12.40

2.85

2.72

On observe un enrichissement en espèces valorisables des fractions

fines particulièrement net en ce qui concerne le Plomb.

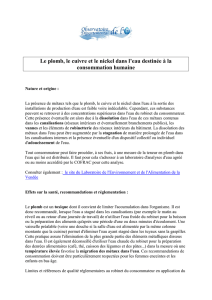

L'analyse granulométrique par sédigraph de ce produit broyé (cf.

figure 3) montre qu'il y a 17 % de fines inférieures à 5y et 10 % inférieures

à 2y.

Par ailleurs sur les fractions granulométriques + 50y, 32-50y et

- 32y des études de mixité par analyse d'images ont été réalisés au département MGA (M. GATEAU) [cf. figures 4 , 5 et 6 ] .

- 9 -

Avant d'aborder l'analyse de ces résultats, nous décrivons succinctement la méthode d'évaluation du degré de libération minérale par analyse

d'images.

a/ Description de la méthode

Les matériaux à analyser (produits de broyage ou de flottation)

sont enrobés dans une résine, puis examinés sous forme de sections polies.

La prise d'information est purement optique : une caméra de télévision transmet à l'analyseur d'images les informations recueillies dans

le champ d'un microscope conventionnel. La quantification géométrique repose

sur une discrimination des minéraux en fonction de leur brillance apparente,

donc ici de leur pouvoir réflecteur ; un stylo électronique permet éventuellement de corriger les imperfections de détection.

b/ Ccœactérisation bidimensionnelle du degré de mixité

La prise en compte d'un paramètre caractéristique de l'association

entre minéraux suppose la détection simultanée de deux espèces. Cette

remarque étant incompatible avec le schéma classique d'un analyseur d'images

(analyse monophasée), nous opérons à partir d'une configuration d'appareil

spécialement aménagée au département MGA.

Le principe de la mesure est le suivant :

Soit un grain composé de deux phases A et B réparties entre elles

de façon quelconque ; considérons l'intersection de cet objet avec un plan

(section polie par exemple) :

Figure

La grandeur la plus simple qui soit représentative de la composition de ce grain est fournie par les pourcentages de la surface occupée par

chaque constituant :

MA =

Aire (A)

=

Aire (A) + Aire (B)

Aire (A)

Aire du grain

- 10 L'affectation à chaque grain d'une telle quantité est réalisée de

façon automatique par l'appareil. En un seul balayage de l'image (1/10 de

seconde), il est possible d'obtenir un résultat exprimé soit en nombre,

soit en mesure sur toutes les particules caractérisées par un coefficient

de mixité MA compris dans une gamme de valeur donnée. Ce type de mesure

peut être associé à une classification en fonction de la dimension (Aire)

apparente des particules.

c/ Remarques

La démarche utilisée implique 2 limites qu'il est important de

considérer lors de l'interprétation des résultats :

- L'utilisation de la microscopie optique entraîne l'existence

d'une coupure granulomëtrique artificielle ; il est très difficile en effet de prendre en compte et d'identifier les grains

de dimension inférieure à 7 ou 8ym. Les particules les plus

petites étant généralement les mieux libérées, on aboutit à

une sous estimation du degré de libération global.

- Les observations sont réalisées sur un plan de coupe et non

sur un volume ; sachant qu'un grain mixte peut induire une

section apparemment libérée, il y a donc surestimation de la

libération par cette technique d'analyse.

Ces biais, d'effets par ailleurs opposés, étant systématiques,

l'utilisation la plus efficace des résultats, consiste à n'utiliser les

valeurs absolues qu'à titre indicatif ; les variations relatives permettront

par contre, de suivre très précisément l'évolution du phénomène de libération.

Les résultats sont à la fois présentés sous forme de tableaux et

sous forme d'histogrammes qui donnent la quantité cumulée d'un minéral

(cumul %) ayant un degré de libération donné (libération %).

On constate que :

- le degré de libération augmente logiquement lorsque la granulométrie diminue,

- pour la tranche - 30y (qui représente 80 % poids de l'alimentation flottation) la pyrite est pratiquement libérée (92 % est libéré à

90 %)(D par contre la chalcopyrite, la blende et la galène sont incomplètement libérées (70 % seulement de chacun de ces minéraux est libéré à 90 %).

(1) Ceci signifie encové que 92 % de la-pyritesont contenus dans des grains

contenant au plus 10 % d'un autre minéral.

t i it / V M U I U r.i L I H I

h i i'>i H i m . M i

/J it-/L'iiA

•. ¡ . - ..

IM 11

,j .

iiiilu--"»

'.'-.^L

Vistióte

CJl'lK/Alli

K . . V v « p -

I'l i : | > i l i u l l i ill

4n

I AUX

!'i i' '

!, ii! i!i

'•:•. il!|

, :

<

'

1

!

•

,

•

; • • : ! ! :

:

¡1!

'' ! i

; :

;

.!

'

, :i ¡ i r

i t! ' '

•

1

!

!

'. ! [

....

!

'

.

'

'

i i

•

:

i , 1! !

i

" • 'i;

•

i! '

!

i

i

i

1

i

: ¡; j :

Í,

•

i

! ' ;

i

i.

•

! ', i : ' ¡ j¡j!

'

'

i ' ! ' ' ! \\

i

l¡¡ '

i

!

i

•

:,,

•:

'

1!'' '

1

!

I

.'

'

'

•

11

,AJ

ji

: II •:

¡l

¡ÜV.i!

je

• • • |

i. M

t

_

! • :

;

t

T I

l i l i '

|

1 '

!

'i•

i

.

'

'

1

• 1 '

••

•1

i'

\ i! •

•i , ! ;

;

i

|

t

Ü!l i l

I

111

M

1

¡

!•l

!

•'•

' .

i

!

•

'!

1

,

!

;

:

;

'• i

DIAML1KL DI il'IIEkf

U

COULTKONICS FRANCE S.A

Pivittun

14,

fndutiiifitlf

lut E. I ego n di «

9518O - M A » G f N C v

fcOUlVAU.NH

tí.H

iu ! ¡ •

l),ó Ü.'i

F:N M I C k O N S

Figure n° 3 : Analyse granulométrique au Sedigraph

du minerai broyé en broyeurs à boulets

o, I

'

!

i •

1

:

; .

-i *

I

!

• ¡ '

1?. ! ! ;|¡ !l : : ;! j:-!

Hi III ü: - i

•

i

i ' ' ' \

:¡ '

i

•

.!; :: ¡i¡ i ! ! i

•' '. Í : I : ¡ ! ]'•'•<'•

1

j !

i i

I i

! > ! '

i i \

i !i¡ I Î

1 1

|

1 i ; ¡ | | iií ' ':i

I ü

ij 1 i t ] 1 ! :

i

i

' !

<

i i i: í

:

-

1

! !

¡¡ I\'-\'

I >

.

t •

•

t til

.

.

i H i; ;: :¡u

ni'

1

¡üi

'* t ! 1

]| : i :';•

1

t : ::•

i ''

!

"m i¡ i

i

'

•

!' t i1l Ü ' ::',

'

i

\

IlliPi

1 j i ' i ¡ ¡

j

' \

¡í;i '

t

1

' i; ! ! i

n, i

i > ;

!

!1 '

I

fnu

LIBERRTIOH

'4 PYRITE

90

se

70

60

50

40

30

20

10

0

LIBERñTION

:•: CHRLCO

90

se

.

70.

60

•

50

40

30

20

10

0

LIBERflTION

'A BLENDE

90

80

70

66

5.0

40

'.30

20

10

0

LIBERATION

A G FILE HE

90

se

70

60

50

40

30

2 fi

10

0

CUMUL

PYRITE

77.0

S2.6

90.2

94.1

?

lui.'!',

II U U U L L I •;• .

•=••

2

ii;-Df n i u R O N S

- 12 4

?

*

)

ee

se 100

CUMUL y.

2

4

CHflLCO

22.8

TT tt yf i r i f tr T T T T T T tr T T • • • • • • • « « . , , , ,

45.6

####^###########ft##í¿###

59.6

#

74.5

#

#

#

#

#

#

#

#

#

#

#

í

#

#

#

#

#

#

#

#

##

82.9

#######

91.3

96.2

98.6

99.8

100.0

se 100

•• O » *T

99.1

99.4

99.9

100.0

100.0

?

. ?

?

**

######################## ¿iiü;;

*####* ,

¿¿¿^

#########################

;;5¡;ÍÍJ¿

#############################;#¡;;;;;;;í;;*;;5;;j;

CUMUL :••:

40

BLENDE

.8.1

34. 1

58.5

75.0

84.3 •

88.6

92.4

97.3

99.9

100.0

CUMUL y.

GflLENE

17.9

22. 6

2

• 23.

27.

31. 8

53.4

70.6

85.6

96.2

100. 0

¡

?

•2e

#########.'..

«##########

############.

40

;.

#

figure n° 4

Degré de libérâtian~

espèces_súlfuré4e^

30 pT

après broyage à dßO

BROYEUR R BOULETS.

* ECHANTILLON

32-50 MICRONS

- 13 LIBERATION

y. PYRITE

90

80

70

68

58

48

38

20

18

fi

LIBERATION

y. CHflLCO

90

80

78

60

58

46

38

28

18

8

CUMUL

RYRITE

28

48

i

i

188

fifi

i

92. 9

96.' i

97. 9

98. 6

99.4

Ci« C;

100.8

108.8

################################# # # # # # # # # # # # # # # # # #

CUMUL

CHflLCO

35.4

55.7

71.2

79.3

S3. 7

98. 1

94. 8

97.5

99.8

180. 0

a

LIBERflTION

'4 BLENDE

98

80

78

60

58

48

38

28

18

8

CUMUL ï

BLENDE

47. S

72.9

S3. 7

90.8

94.9

LIBERATION

* CflLENE

90

80

78

68

58

40

38

£8

10

CUMUL ;

GflLENE

Pi

i

99.5

99. S

168.8

168.0

tL. •»' » 7

27.6

41.9

52. 6

57. S

63.5 .

74.5

S6. 5

94.5

108.0

20

48

!

!

!

##################

68

!

se

i

180

i

##################################################

28

40

8

!

!

!

########################

68

!

P. Pi

"j

#######tt##########################################

8

!

"

• 28

!

48

!

############

##############.

#####################

######*########*##########

68

!

ft«

!

"

•

""

;

lflfl

"ï

"'

""

"

Figure n" 5 : Degré de libération des espèces sulfurées

après broyage à dgQ = 3O]x. Tranche 32.5.O\Î

p

HfiHTILLON Í & ECHÍ

LIBERflTIdH

y. PYRITE

90

SO

70

60

50

40

30

20

10

0

C U M U L ••

LIBERRTION

': CHflLCO

CUMUL 'A O

CHflLCO

!

70. 6

Ç0

SO

70

60

50

40

30

20

10

ft

PVRI-TE

91.9

93.7

97. 2

Cl C;

¡J

i

SO

70

SO

99. 0

99.4

99. S

99.. S

99. S

100.0

94.4

96.3

97. 1

98. O

99.2

99.7

100. 0

69. 5

y y. 4

94. 4

95. 0

96. -?i"

40

30

20

10

97.

98. o

99. ™*(

180. 0

100. 0

LIBERRTIOH

:•: GRLENE

90

se

70

60

50

40

30

20

10

fi

60

i

i

i

100

I

~.\

50

O

- 14 40

###############################################. . .

##################################################

##########*###############################*#######

##################################################

20

40

60

80

100

####*############################################.

#######*#*######################################*.

CUMUL •-.' O

LIBERATION

:-; BLENDE . 'BLENDE

90

IK32 MICRONS

C EROVEUR H BOULETS.

20

40

60

88

100

i

l

i

j

############################################

##*#############*###################«############

#################################################

CUMUL y. O

* 20

40

60

80

188

GRLENE

!

!

!

!

!

!

69. 8

###########*###############*#######

'

73.9

##########«#####3####################

77.6

##£####################################

80. 4

########3#########fc####S####4i#######S###

84.7

#####################*#######£############

90.4

95.3

#

98.5

#######*###########**#############################.

99.7

100.0

Figure n" 6 : Degré de libération des espèces sulfurées

après broyage à dßo - 30 y.Tranche - 30 \i

- 15 Les résultats peuvent être aussi présentés de la façon suivante :

en supposant que l'on s'intéresse seulement à la tranche inférieure à

32 microns, il est possible de déterminer la teneur maximale d'un concentré

Cu, Pb ou Zn correspondant à une récupération fixée :

Récupération

% libération

Teneur maximale

du concentréfU

Concentré Cu

86 %

80 %

27 ,7 %

Concentré Zn

88 %

80 %

Concentré Pb

74 %

80 %

53 ,7 %

69 ,2 %

Ces calculs montrent bien les limites de teneur imposées par le

degré de libération ainsi que les contraintes qu'il impose au contrôle du

broyage. Un broyage plus poussé peut être nécessaire s'il permet une amélioration de ces teneurs mais il vaut mieux l'envisager a priori, sur un "préconcentré" de flottation plutôt que sur l'alimentation flottation.

3.1.2 - Broyage par broyeur à barres

Des essais de broyage en broyeur à barres ont été conduits parallèlement aux essais qui viennent d'être présentés.

Après broyage à un d80 de 32 microns, l'étude par analyseur

d'image de la tranche - 32 microns montre que la libération des espèces

valorisables est moins bien réalisée après broyage par broyeur à barres (cf.

figure 7) qu'après broyage par broyeur à boulets (cf. figure 6 ) . Ce résultat

est logique dans la mesure où le broyage à barres réduit l'éventail granulométrique du produit broyé par rapport au broyage par boulets, d'où une proportion de fines moins grande et par conséquent un degré de libération moins

élevé.

(1) Ces teneurs sont calculées en considérant des espèces minérales pures.

XHHHTÍLLÜN 13 -

( BROYEUR

~1 BhRPES.

D<32 MICRONS

0

20

1

i

;

0

CUMUL

PYRITE

89. 3

95. 9

97.4

98. 0 •

93.6

99. O

100.0

180. 0

188. 8

108. 0

- 16 40

LIBERATION

y. CHñLCO

90

80

70

6830

40

CUMUL

CHRLCO

67.4

75. 9

34.7

39.7

92.6

94. 6

O

20

40

SO

80

13«.

!

!

!

!

!

!

##########*#######################

######################################

###########*#################*############

#############################################

30"

20

95.5

LIBERRTION

% PYRITE

90

88

70 .

by

59

40

30

20

10

10

O

LIBERñTIOH

•••.• BLENDE

98

88

78

68

CUMUL :

BLENDE

.53.7

• 38.1

33.5

94.5

95. 8

97. 1

99.4

99.7

LIBERñTIOH

y. GflLENE

90

30

78

68

58

40

38

28

10

3

1 *.

i i

*#################**############£##########*#

#####################################£## # # # # # £ # # 2*

0

60

SO

100

1

;

|

¡

##########################*.. '

20

48

;.'

i i

'.

############################################

92.4

48

28

10

0

3û

97.9

99.7

100. 8

58

38

60

100.8

CUMUL y.

GflLENE

59.8

71. S

78. 9

36.7

3'S. 8

39.5

93.7

97.5

98. 3

180.0

O

28

48

60

88

!

!

!

•

!

!

############################## '.

########•$###########################

,

#######################################

############################################

Figure n° 7 : Degré de libération des espèces sulfurées

après broyage à dso = 30 u- Tranche - 30M

Broyage par broyeur à barres.

100

!

- 17 3.1.3 - Dissolution au cours du broyage

La dissolution due au broyage a été mesurée par analyse de l'eau

de la pulpe broyée. Cette pulpe est agitée dans un bêcher d'où l'on prélève

à des temps fixes 25 centimètes cubes.

Les résultats de cet essai sont les suivants.

TABLEAU I

Cu

Temps

d'agitation

mg/1

10" 3%

mg/1

1 minute

0 ,10

0,045

0,45

20 minutes

0 ,05

0,022

40 minutes

0 ,025

60 minutes

<0 ,01

P b

3

Zn

Fe

1CP3 %

mg/1

10"" 3 % mg/1

0,20

1,17

0,52

40,5

18,14

0,20

0,09

1,05

0,47

39,2

17,56

0,011

0,08

0,036

0,50

0,22

1,8

0,81

<0,004

0,12

0,054

0,22

0,10

< 0,1

< 0,045

n

n

0,15

0,067

0,32

0,14

0,2

0,09

4 heures

H

n

0,17

0,076

0,50

0,22

0,3

0,13

24 heures

ii

n

0,15

0,067

0,55

0,25

< 0,1

< 0,045

<0,004 < 0 , 0 1

< 0,004

0,3

0,13

2h30'

Analyse eau

rinçage

< 0,01 < 0,004 <0,01

Analyse du

produit broyé

2,84 %

6,84 %

7,62 %

12 ,45 %

MESURE DE DISSOLUTION DU MINERAI

APRES BROYAGE EN BROYEUR A BOULETS A D80 = 32y

Les ions solubles Cuivre, Plomb et Zinc sont en très faible quantité dans la pulpe broyée et leur influence sur la floatation sera négligeable ;

par contre les ions fer en solution dont la teneur diminue au cours du temps

de 0,018 % à 0,045 10-3% pourront avoir une influence non négligeable sur la

flottation. Ces ions fer peuvent provenir de l'oxydation de la pyrite et/ou

de l'usure du broyeur et des boulets au cours du broyage.

- 18 3.2 - ESSAIS DE FLOTTATION

3.2.1 - Conditions des essais. Réactifs utilisés. Définitions

Les essais de flottation ont été entrepris en cellule Denver de

2,5 litres (ou 1,5 litre selon la quantité de pulpe à traiter) ce qui correspond à une concentration solide de pulpe de 25 à 35 % pour les flottations

de tête et de 8 à 15 % pour les flottations de relavage des concentrés.

Pour toutes les opérations, la vitesse de rotation du rotor a été

fixée à 1200 tours par minute, et le débit d'air à 3 mètres cubes par heure.

Les réactifs utilisés au cours de ces essais en laboratoire sont

les suivants :

Collecteurs

Abréviation

ou formule

Provenance et

caractère

Am/lxanthate de potassium

AXK

Ethylxanthate de potassium

EXK

PCUK

(industriel)

PCUK

(industriel)

Cyananid.

(industriel)

Cyanamid.

(industriel )

Pro!abo

(laboratoire)

pur en solution

S 50 %

Carlo Erba

(laboratoire)

Carlo Erba

(laboratoire)

Carlo Erba

(laboratoire)

Prolabo

(laboratoire)

CECA S.A.

Aerophine S 3418

Moussant

Aerofroth 65

A65

Réactifs modifiants Hydrogenosulfite de sodium NaHS03

(sulfite)

Sulfate de zinc

Zn SO4 7H2 0

Sulfate de cuivre

Cu S04 5H2 0

Sulfure de sodium

Na2 S 9H2 0

Cyanure de sodium

CNNa

Charbon actif

(acticarbone 2S)

C A . 2S

Chaux

CaO

Dans les flowsheets, les consommations données de sulfates de Zinc

et de Cuivre et de sulfure de sodium sont celles des produits hydratés.

Les consommations de réactifs sont données en grammes par tonne de

tout-venant suivies entre crochets par le temps de conditionnement en minutes,

Les temps de flottation (tF) et de relavage (tR) sont aussi exprimés en minutes.

- 19 Les abréviations suivantes sont utilisées

F

NF

C

M

S

A

Deg.

Ep.

Rel.

Flotté (mousses)

Non flotté (fond de cellule)

Concentré

Mixte

Stérile

Alimentation

Dégrossissage

Epuisage

Relavage

Pour les tableaux de résultats, les abréviations suivantes sont

utilisées.

Rp : Rendement poids

Cu, Pb, etc. : Teneurs cuivre, plomb etc.,

%

: Récupération du métal considéré.

3.2.2 - Essais de flottation naturelle

Un essai de flottation "naturelle" a été réalisé pour vérifier

la flottabilité des différentes espèces minérales (cf. fig. 8, Tab. II).

FIGURE 8

Broyage d80 : 32y.

I

Dégrossissage

Conditionnement de la

pulpe avec du fuel

émulsionné 500 g/t [21] pH naturel 7.1.

A65 10 g/t

t F : 71

NF

Epuisage

Fuel émulsionné 500 g/t [2 1 ]

A65 10 g/t

IF tF : 7

C Ep

SCHEMA DE FLOTTATION NATURELLE

1

I NF

S Ep

- 20 TABLEAU

C Pb Cu

Rp

Cu

3,3

14,10

II

Zn

Pb

16,54

21,50

10,35

CM

Fe

10,60

4,67

16,40

4,5

12,90

5,8

LT)

in

Rel.

5,6

4,83

9,62

14,15

11,55 en

9,70

7,25

C. Ep.

15,5

9,30

51,26

16,65

37,64

13,40

27,73

14,05

17,9

S. Ep.

75,6

0,84

22,58

3,67

40,46

5,98

60,35

11,55

4,7

100,0

2,81

100,00

6,85

100,00

7,49

100,00

12,17

100,0

M.

m

ro

RESULTATS DE LA FL0TTATI0N NATURELLE

Pour l'ensemble "C Deg + CEp", on récupère 77 % du Cuivre, 60 % du

Plomb et 40 % du Zinc ; par contre, la récupération pyrite est faible.

Cet essai montre bien que le choix de la méthode semi-globale peut

être positif dans la mesure où il n'y a qu'une coupure à réaliser en tête de

flottation (soit Pb Cu/Zn) (cf. chap. 1 ) .

En effet, la flottabilitê naturelle des trois espèces valorisables

est suffisamment importante pour créer des difficultés quant à la sélectivité de

la séparation ; cependant elle est insuffisante pour que cette propriété puisse

être utilisée pour le traitement de ce minerai.

3.2.3 - Flottation d'un concentré semi-global Pb Cu et orientation

générale de l'étuBê"

Les essais ont été très vite orientés vers la méthode "au sulfite"

qui très généralement permet d'obtenir -à pH naturel- une bonne sélectivité visà-vis de la pyrite et de la blende surtout lorsque à l'action du sulfite est

combinée celle du sulfate de zinc.

Le choix des consommations de réactifs modifiants (sulfite et

sulfate de Zinc) ainsi que celui de la nature et de de consommation du collecteur

ont été guidés essentiellement par le souci d'obtenir, dans le concentré semiglobal, d'abord une élimination sélective de la blende, ensuite une amélioration

de la récupération du plomb.

Les essais maintenant présentés, illustrent cette recherche ;

dans les résultats fournis ci-après, seules les récupérations en métaux valorisables sont données.

- 21 FIGURE 9

Broyage [dso = 32y]

Dégrossissage Na H SO3

Zn S04

Aph

A65

1 kg/t

400 g/t

50 g/t

10 g/t

[101]

[ 5']

[ 31]

NF

tp 7'30

pH 6.6

C Pb Cu

[31]

Epuisage 1 Aph 30 g/t

A65 10 g/t

Relavage

A65 5 g/t

Fr tF H 1

pH 7.4

pH naturel 7.1

NF

NF

M . Reí. Pb Cu

C Ep Pb Cu 1

tF

pH

3"30

6.7

Epuisage 2

Zn SO4 200 g/t [511 ]

Aph

20 g/t [3 ]

NF

C Ep Pb Cu 2

S Ep Pb Cu

FLOWSHEET DE L'ESSAI 4

- 22 -

TABLEAU III

C Pb Cu

M Reí. Pb Cu

C Ep Pb Cu 1

C Ep Pb Cu 2

S Ep Pb Cu

Rp

% Cu

% Pb

% Zn

11,5

7,5

8,8

6,9

65,3

74,76

7,6

8,8

2,9

6,1

32,5

18,7

25,4

8,5

14,9

13,7

11,0

19,2

14,1

42,0

100,0

100,0

100,0

100,0

RESULTATS DE L'ESSAI 4

(cf. fig. 9)

réaliser et

tion d'épui:

. . . _. rr

,

mation de collecteur étant augmentée à la flottation d'épuisage Í.

Par ailleurs il apparaît qu'il est intéressant de regrouper le

concentré Pb Cu de dégrossissage et le concentré Pb Cu d'épuisage puis de les

relaver.

Ces modifications ont donc été apportées à l'essai suivant.

- 23 FIGURE 10

Broyage [dso : 32y]

Dégrossissage Na H SO3 1 kg/t

Zn S04 600 g/t

Aph

60 g/t

A65

20 g/t

10'

5'

31

(tF H'

pH 6.4)

NF

Relavage 1

A65 50 g/t

Epuisage

Zn SO4 200 g/t

Aph

40 g/t

A65

20 g/t

F

5'1 t F 5'

3 pH 7

tR 9'30

pH 7.5

NF

M Rel 1 Pb Cu

NF

Relavage 2

S Ep Pb Cu

tR 8'30 j

pH 7.9

M Rel 2 Pb Cu

C Pb Cu

FLOWSHEET DE L'ESSAI 5

- 24 TABLEAU IV

C Pb Cu

M Reí. 2 Pb Cu

M Reí. 1 Pb Cu

S Ep Pb Cu

Rp

% Cu

% Pb

% Zn

18,7

2,4

7,0

71,9

86,1

2,0

3,9

8,0

66,4

6,9

10,7

16,0

31,6

5,4

12,0

51,0

100,0

100,0

100,0

100,0

RESULTATS DE L'ESSAI 5

(cf. flowsheet fig. 10)

Si les récupérations Cu et Pb dans le concentré Pb Cu deviennent

satisfaisantes, par contre, 1'entrainement de blende dans ce concentré reste

très important et les relavages sont assez peu efficaces.