Telechargé par

Mohamed Garmoum

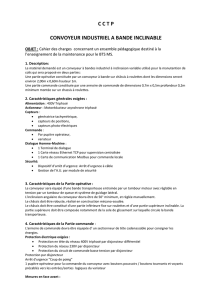

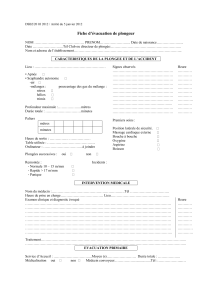

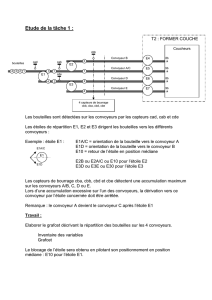

Convoyeur à Bande : Étude et Dimensionnement (Master Électrotechnique)

publicité