Efficacité énergétique air comprimé : optimisation des systèmes

Telechargé par

Nihalelkhoudari

Efficacité énergétique dans les

installations d’air comprimé

Pr. AZZABAKH Aniss 2023-2024

L'air comprimé est un utilité couramment utilisé dans les processus industriels et représente une fraction importante

du coût d'exploitation des installations de fabrication.

On estime que l'énergie utilisée par les systèmes d'air comprimé représente environ 30%de l'énergie totale

consommée par les moteurs électriques en France.

L’air comprimé est produit par des compresseurs typiques utilisant de l'électricité. Malheureusement, la plupart des

systèmes d'air comprimé existants ont un faible rendement en raison de plusieurs facteurs tels que les fuites d'air, la

sélection inadéquate des compresseurs, l'utilisation inappropriée de l'air comprimé et les mauvais contrôles.

L’air comprimé est un des vecteurs énergétiques unanimes dans l’industrie, permettant le transport de la puissance,

de l’énergie et le travail.

L’air comprime est incontournable, mais cher et perfectible.

Son usage peut devenir très large, également dans le séchage, le refroidissement, le nettoyage, l’éjection de déchets,

le transport, de levage…avec la sécurité d’un fluide non inflammable et antidéflagrant ;

Offre des utilisations spécifiques dans l’industrie, la plongée sous-marine, les centres hospitaliers et peut participer

directement aux processus de production dans plusieurs secteurs industriels.

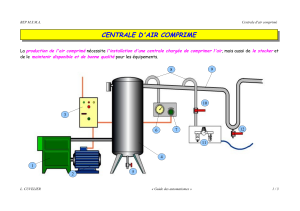

La figure 1 illustre un système d'air comprimé simplifié actionné par un moteur électrique. L'air comprimé est

généralement produit dans un emplacement centralisé puis distribué à divers endroits de l'installation pour être utilisé

par les équipements et les machines soit dans le processus de production, soit dans le contrôle pneumatique.

Figure 1 : Schéma montrant les composantes d’une installation d’air comprimé

Production de l’air

comprimé

Préparation de l’air

comprimé Stockage Distribution et utilisation de

l’air comprimé

Généralement,un système d’air comprimé se compose de plusieurs composants, notamment :

1ou +ieurs compresseur(s) connecté(s) à un driver. Ce dernier est généralement un moteur électrique.

Un système de distribution avec tuyauterie, vannes, raccords et commandes, pour alimenter les équipements par

l’air comprimé.

Autres équipements tels que récepteurs, séchoirs et filtres.

L'efficacité globale d'un système d'air comprimé dépend de trois étapes :la production,la distribution et

l'utilisation.

Lors d’un audit, il est important d’évaluer chacune de ces étapes afin d’apprécier les performances et donc le

potentiel d’amélioration de l’efficacité énergétique d’un système d’air comprimé.

Le concept de base de la production d’air comprimé est relativement simple:

Généralement, une puissance mécanique (électrique) est fournie à un compresseur qui augmente la pression de l'air

d'admission. Ce dernier est généralement aspiré dans des conditions atmosphériques ambiantes (une pression de 100

kPa ou 1 bar et Tamb)

Le compresseur peut être sélectionné parmi plusieurs types, tels que centrifuge, alternatif ou rotatif àvis avec un ou

plusieurs étages.

Pour les unités de petite et moyenne taille, les compresseurs àvis sont actuellement les plus couramment utilisés dans

les applications industrielles.

Type du compresseur

Débit d’air (m

3

/s)

Pression absolue (

MPa

)

Besoin en puissance mécanique à

l’entrée (kW/(L/s))

Réciproque 0.0–5.0 0.340–275.9 0.35–0.39

Centrifuge 0.5–70.5 3.5–1034.3 0.46

Vis rotatif 0.5–16.5 0.1–1.8 0.33–0.41

Tableau 1 : Gammes d'applications typiques pour différents types de compresseurs d'air

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

1

/

29

100%