TP Fabrication additive:

Semestre GIM2 2023

Réalisé par :

JELLALI Anouaar

MANOT Jean

El HASSNAOUI Salma

NORMAND Yohan

SGHAIER Iheb

Groupe: TF33 (ED3)

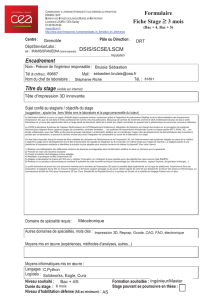

Encadrent :

M. COLIN Xavier

Rapport du TP Fabrication Additive TF33 (ED3)

P a g e 1 | 19

Liste des figures

Figure 1: Imprimante Prusa i3 MK3 ......................................................................................... 4

Figure 2: Importation de la pièce .............................................................................................. 5

Figure 3: Modification des dimensions de la pièce ................................................................... 5

Figure 4: Réglage des paramètres d'impression ........................................................................ 6

Figure 5: Evolution des temps d'impression en fonction de l'épaisseur de couche ................... 7

Figure 6: Evolution du temps d'impression en fonction du remplissage................................... 8

Figure 7: Effet de l'ajout d'une bordure ..................................................................................... 8

Figure 8: Visualisation après l'ajout d'un support ..................................................................... 9

Figure 9: Schéma cinématique de la machine Prusa i3 MK3 ................................................. 10

Figure 10: Schéma d'un extrudeur ........................................................................................... 10

Figure 11: Mesures prélevées ............................................................Erreur ! Signet non défini.

Figure 12: Représentation de l'extrusion du cordon lors de l'impression ................................ 12

Figure 13: Représentation de la forme du cordon extrudé ...................................................... 13

Figure 14: Aire de recouvrement de deux cordons juxtaposés ............................................... 14

Figure 15: Modélisation Catia des deux cylindres .................................................................. 15

Figure 16: Insertion dans le logiciel d’impression des cylindres ............................................ 16

Figure 17: Résultats de l’assemblage ...................................................................................... 16

Figure 18: Modélisation Catia de la rotule .............................................................................. 17

Figure 19: Insertion du fichier stl de la rotule sur le logiciel .................................................. 17

Figure 20: Rotule imprimée .................................................................................................... 18

Liste des tableaux

Tableau 1: Mesures prélevées .................................................................................................. 11

Rapport du TP Fabrication Additive TF33 (ED3)

P a g e 2 | 19

Table de matières

Liste des figures ......................................................................................................................... 1

Liste des tableaux ....................................................................................................................... 1

Table de matières ....................................................................................................................... 1

Introduction ................................................................................................................................ 3

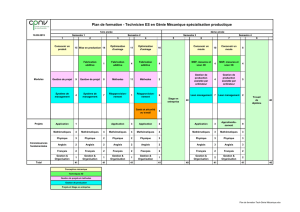

I. Etude paramétrique du procédé d’impression 3D FDM ..................................................... 3

Partie 1 : Prise en main de PrusaSlicer ....................................................................................... 3

1. Description de l’imprimante 3D : Prusa i3 MK3 ................................................................ 3

2. Mode de fonctionnement .................................................................................................... 4

3. Questions de la partie 1 ....................................................................................................... 5

Partie 2 : Optimisation du dépôt de cordon pour limiter la porosité ........................................ 12

Partie 3 : Etude de la précision de la machine Prusa i3 MK3 .................................................. 15

1. Imprimer un montage monté-serré .................................................................................... 15

2. Imprimer un montage monté-serré .................................................................................... 17

Conclusion ................................................................................................................................ 19

Rapport du TP Fabrication Additive TF33 (ED3)

P a g e 3 | 19

Introduction

Dans ce TP, nous allons explorer le processus d'impression ED par dépôt de fil fondu, connu

sous le nom de Fused Deposition Modeling (FDM) ou Fused Filament Fabrication (FFF).

Nous commencerons par discuter de la configuration de la machine et de son logiciel, ainsi que

de l'impact des paramètres d'impression sur la qualité et le temps d'impression des pièces finies.

Nous apprendrons comment préparer la machine pour l'impression et lancer les travaux.

Ensuite, nous évaluerons la précision de la machine en calculant l'erreur de cotation pour des

pièces simples de forme parallélépipédique.

Cette analyse nous permettra ensuite d'imprimer des pièces imbriquées non solidaires avec un

jeu optimal, comme une liaison rotule.

I. Etude paramétrique du procédé d’impression 3D FDM

Partie 1 : Prise en main de PrusaSlicer

1. Description de l’imprimante 3D : Prusa i3 MK3

La Prusa i3 MK3 est une imprimante 3D de bureau qui utilise le processus d'impression FDM

(Fused Deposition Modeling) pour créer des objets en 3D. Parmi ces caractéristiques, on peut

citer :

Capacité d'impression : La Prusa i3 MK3 est capable de produire des objets ayant une

taille maximale de 250 x 210 x 200 mm.

Résolution : Cette imprimante offre une résolution maximale de 50 microns, ce qui

permet d'obtenir des impressions très détaillées.

Matériaux : Elle est compatible avec une large gamme de filaments en plastique, tels

que le PLA, l'ABS, le PETG, etc.

Lit chauffant : La Prusa i3 MK3 est équipée d'un lit chauffant, qui permet de maintenir

une température constante et uniforme pour l'impression.

Extrudeuse : Elle dispose d'une extrudeuse à simple ou double tête, qui permet

d'imprimer des objets en deux couleurs ou en deux matériaux différents.

Mise à niveau automatique du lit : L'imprimante est équipée d'un capteur de mise à

niveau automatique du lit, qui permet de s'assurer que le lit est parfaitement horizontal

avant chaque impression.

Rapport du TP Fabrication Additive TF33 (ED3)

P a g e 4 | 19

Système de détection de filament : La Prusa i3 MK3 est également équipée d'un

système de détection de filament, qui permet à l'utilisateur de savoir quand le filament

est épuisé ou s'est cassé, afin de pouvoir remplacer le filament à temps.

Figure 1: Imprimante Prusa i3 MK3

2. Mode de fonctionnement

Le processus commence par la création d'un modèle 3D dans un logiciel de CAO. Le modèle

est ensuite importé dans un logiciel de tranchage qui découpe le modèle en tranches horizontales

et génère un code G, qui est ensuite envoyé à l'imprimante.

L'imprimante 3D Prusa i3 MK3 utilise un filament en plastique, tel que le PLA, l'ABS ou le

PETG, qui est chauffé et fondu par une extrudeuse. Le filament fondu est déposé couche par

couche sur le plateau d'impression, en suivant le chemin précis défini par le code G, pour créer

l'objet 3D.

La Prusa i3 MK3 dispose d'un lit chauffant, qui maintient la température du plateau

d'impression constante, permettant ainsi d'assurer une adhérence optimale du filament fondu

sur le plateau. L'imprimante est également équipée d'un capteur de mise à niveau automatique

du lit, qui permet de s'assurer que le lit est parfaitement horizontal avant chaque impression,

pour garantir une impression précise et uniforme.

Une fois l'impression terminée, l'objet est laissé à refroidir et peut ensuite être retiré du plateau

d'impression en la pliant.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

1

/

20

100%