Énergie pneumatique : Cours sur l'air comprimé et ses applications

Telechargé par

ludovic.farez

1

Techniques pneumatiques E.PRESTA 11/05

1.

Introduction

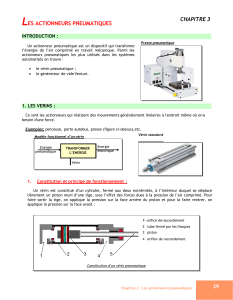

L’automatisation, grande utilisatrice de technologie pneumatique pour la partie

puissance essentiellement, provoque une forte évolution en croissance de la

consommation d’énergie pneumatique.

Toutes les industries manufacturières utilisent l’air comprimé très adapté dans les

process discontinus pour l’obtention simple de mouvements sur les machines

électropneumatiques.

La connaissance du mode de production de cette énergie et du

dimensionnement des appareils de fonctionnement présents sur chaque machine est

devenue indispensable.

L’air comprimé est l’une des formes les plus anciennes de l’énergie que

l’homme su domestiquer pour organiser différents travaux et ajouter à ses forces les

avantages issus de sa production.

Il y a plus de deux mille ans, un Grec, Ktésibios, développe un canon pneumatique

pour augmenter la portée du tir.

En 1857, l’air comprimé sert au percement du tunnel de Mont-Cenis ; en 1880,

Westinghouse invente les freins à

air comprimé.

En 1888, près de 200 kilomètres de tuyaux sont installés dans les égouts de Paris

pour créer la poste pneumatique qui permet, jusqu’en 1984, aux bureaux de poste

d’échanger des courriers.

Désormais, toute entreprise industrielle est équipée d’un système central de

production d’air comprimé et d’un réseau de distribution, afin de disposer dans tous ses

ateliers de l’énergie pneumatique tout comme de l’électricité.

L’automatisation est, bien sûr, une activité industrielle grande consommatrice

d’énergie pneumatique pour la partie puissance et quelquefois la partie commande.

Cette énergie est obtenue par compression de l’air ambiant à pression

atmosphérique.

Néanmoins, l’air puisé ainsi à l’atmosphère contient deux constituants nuisibles : les

poussières et la vapeur d’eau.

On verra un peu plus tard les moyens à mettre en oeuvre pour les éliminer

Remarque : si l’on compare la pneumatique à l’hydraulique, deux questions peuvent

venir à l’esprit :

• Pourquoi la pneumatique utilise-t-elle des pressions de 6 à 8 bars et pas 50 à

250 bars comme en hydraulique ?

Le travail de compression de l’air pour obtenir une pression significative

entraîne un dégagement de chaleur qui constitue une perte d’énergie et altère le

rendement de la production de cette énergie.

8 bars est donc un seuil ou le rendement est économiquement acceptable.

• Pourquoi la pneumatique peut être une énergie distribuée alors qu’en

hydraulique elle est produite au pied de la machine ?

Cette différence est due aux pertes de charge du fluide dans les canalisations qui

dépendent de la tuyauterie, du carré de la vitesse et de la masse spécifique du fluide.

Ainsi, tous facteurs égaux par ailleurs, les pertes de charge hydrauliques sont 100

fois supérieures à celles de la pneumatique.

L’

énergie

pneumatique

2

Techniques pneumatiques E.PRESTA 11/05

1. Propriétés physiques

L’air considéré comme gaz parfait répond aux lois régissant ces gaz : lois de Boyle-

Mariotte, de Gay-Lussac et de Laplace.

Dans l’usage courant qui en est fait industriellement, seule la Loi de Boyle-Mariotte

doit être rappelée.

2. Composition de l’air

Cet air, constitué à 78 % d’azote, 21 %

d’oxygène et 1% d’hydrogène, de gaz

carbonique et de gaz rares, est un fluide

élastique qui se comporte comme un gaz parfait.

3. la pression atmosphérique

La pression atmosphérique est causée par le

poids de l’air au dessus de nous. La pression

diminue lorsque on gravit une montagne et

augmente lorsque l’on descend dans une mine

Elle varie sous l’influence des conditions

météorologiques

On voit les valeurs de la pression

atmosphérique sur une carte météorologique

Les lignes appelées les isobares montrent les

découpes des pressions en mbar.

Elles aident à prévoir la force et la direction

du vent.

4. Atmosphère standard

Une atmosphère standard est définie par l’Organisation Internationale de

l’Aviation Civile.

La pression et la température au niveau de la mer est de 1013.23 mbar à 15 °C

(288K)

5. Atmosphère ISO

Recommandation ISO R 554

Atmosphère standard pour évaluer des composants ou les équipements

• 20

0

C, 65% d’humidité, 860 à 1060 mbar

• 27

0

C, 65% d’humidité, 860 à 1060 mbar

• 23

0

C, 50% d’humidité, 860 à 1060 mbar

Bas

1015 mb

1012 mb

1008 mb

1000 mb

996 mb

Bas

1015 mb

1012 mb

1008 mb

1000 mb

996 mb

T

héorie de

l’air comprimé

1013.25 m bar1013.25 m bar

Composition en Volume

Azote 78.09% N

2

Oxygène 20.95% O

2

Argon 0.93% Ar

Autres 0.03%

3

Techniques pneumatiques E.PRESTA 11/05

Tolérances ± 2

O

C ± 5% d’humidité

Tolérances réduites ± 1

O

C ± 2%RH

La norme fait référence à l’atmosphère à laquelle les essais effectués à d’autres

atmosphères peuvent être corrigés

• 20

O

C, 65% d’humidité, 1013 mbar

6. Baromètre de mercure

La pression atmosphérique peut être mesurée comme

une colonne de fluide dans un tube vide

760 mm Hg = 1013.9 mbar approximativement

Pour un baromètre à eau la hauteur serait de 10 m.

(Hg = 13.6 X densité de H

2

O)

Le vide se mesure en Torr

1 mm Hg = 1 Torr

760 Torr = pression atmo.

0 Torr = vide total

7. Le vide

L’utilité du vide est évidente dans les machines

industrielles.

La préhension de pièces et le moulage sous vide en sont des exemples

8. La pression

La pression constitue la première grandeur fondamentale de la pneumatique.

La mesure de la pression des fluides se fait souvent en relatif, c’est-à-dire en

donnant la différence entre la pression du fluide et la pression atmosphérique.

Elle est appelée pression relative ou manométrique ; si l’on admet que la

pression atmosphérique de référence est de 1 bar en absolu, alors on a la relation

suivante :

P absolue = P relative + P atmosphérique

P absolue = P relative + 1 avec P en bars.

Unités

1pascal = 1N/cm

2

1 bar = 100000 N/m

2

(Newtons par mètre carré

1 bar = 10 N/cm

2

760 mm Hg760 mm Hg

Ventouses Mise en forme de thermoplastiques

4

Techniques pneumatiques E.PRESTA 11/05

Pour des petites pressions on utilise le

millibar mbar

1000 mbar = 1 bar

Le système anglo-saxon utilise la livre par

pouce carré

1 psi = 68.95mbar

14.5 psi = 1bar

Il y a beaucoup d'unités de mesure de pression.

Certaines d'entre elles et leurs équivalents sont inscrits ci-dessous.

1 bar = 100000 N/m

2

1 bar = 100 kPa

1 bar = 14.50 psi

1 bar = 10197 kgf/m

2

1 mm Hg = 1.334 mbar approx.

1 mm H

2

O = 0.0979 mbar approx.

1 Torr = 1mmHg abs (pour le vide)

Le tableau suivant donne les conversions pour toutes les autres unités usitées.

Cela signifie que lorsque nous lisons 6 bars sur un manomètre, il faut comprendre

que c’est une valeur de pression relative.

En pression absolue, sa valeur est 6 + 1 = 7 bars

9. Air comprimé pour l’industrie

Les pressions sont définies en pression relative

(ou manométrique)

Le zéro sur cette échelle correspond à la

pression atmosphérique

La pression relative = p

a

+ p

atm

Pour des calculs rapides on suppose

1 atmosphère = 1000 mbar

Pour des calculs précis

1 atmosphere = 1013 mbar

Commande

Fluidique

Vérins

Moteurs

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

Pression absolue pa

Pression relative ou manométrique pm

Vide total

Atmosphere

Essais

d’étanchéïté

Commande

Fluidique

Commande

Fluidique

Vérins

Moteurs

Vérins

Moteurs

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

Pression absolue pa

Pression relative ou manométrique pm

Vide total

Atmosphere

Essais

d’étanchéïté

5

Techniques pneumatiques E.PRESTA 11/05

Poussée

=

D

2

4

p

daN

π

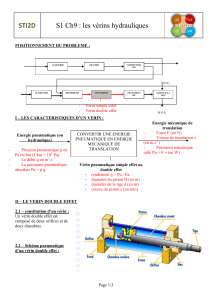

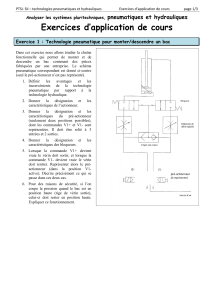

10. Pression et force

L'air comprimé génère une force de valeur constante

sur chaque surface de contact interne d’un

l'équipement

Le liquide dans un récipient sera pressurisé et

transmettra cette force

Pour chaque bar de pression manométrique, 10

Newtons sont générés uniformément sur chaque

centimètre carré.

La poussée développée par un piston sous l’action de la

pression est la surface utile multipliée par la pression

où

D = le diamètre du cylindre en cm

p = la pression en bar.

La force agissant latéralement sur un

cylindre est la surface projetée multipliée par la

pression

Cette force permet de dimensionner

l’épaisseur du cylindre

Où

D = diamètre du cylindre en cm

l = longueur de la chambre sous

pression

p = pression en bar

Si les deux entrées d'un cylindre sont connectées à la même source de pression, la

tige sortira en raison de la différence de surface de l'un ou de l'autre côté du piston

Si un par un vérin à double tige on applique la pression de cette façon il sera en

l'équilibre et ne se déplacera dans aucune direction

D cm

P bar

D cm

P bar

l

D

l

D

Force =

D

. l . p

daN

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

1

/

137

100%