CIRCUITS DE PUISSANCE PNEUMATIQUES

1STIM-14CIRCUITS DE PUISSANCE page

1

/7

CIRCUITS DE PUISSANCE PNEUMATIQUES

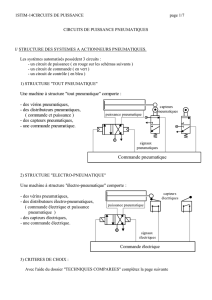

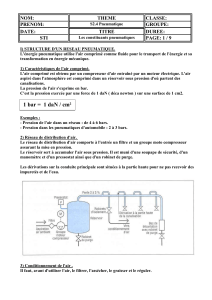

I/ STRUCTURE DES SYSTEMES A ACTIONNEURS PNEUMATIQUES.

Les systèmes automatisés possèdent 3 circuits :

- un circuit de puissance ( en rouge sur les schémas suivants )

- un circuit de commande ( en vert )

- un circuit de contrôle ( en bleu )

1) STRUCTURE "TOUT PNEUMATIQUE"

Commande pneumatique

capteurs

pneumatiques

signaux

pneumatiques

puissance pneumatique

Une machine à structure "tout pneumatique" comporte :

- des vérins pneumatiques,

- des distributeurs pneumatiques,

( commande et puissance )

- des capteurs pneumatiques,

- une commande pneumatique.

2) STRUCTURE "ELECTRO-PNEUMATIQUE"

Commande électrique

capteurs

électriques

signaux

électriques

puissance pneumatique

Une machine à structure "électro-pneumatique" comporte :

- des vérins pneumatiques,

- des distributeurs électro-pneumatiques,

( commande électrique et puissance

pneumatique )

- des capteurs électriques,

- une commande électrique.

3) CRITERES DE CHOIX :

Avec l'aide du dossier "TECHNIQUES COMPAREES" complétez la page suivante

1STIM-14CIRCUITS DE PUISSANCE page

2

/7

- Quelles sont les quatre exigences qui déterminent le choix de la technologie adoptée pour

l'élaboration d'un système ?

- Exigences d'environnement : Environnement explosif, agressif, alimentaire ... ( chimie,

explosifs, aérosols, ... )

- Exigences de détection : Un capteur est choisi en fonction de ce qu'il doit détecter. ( taille et

matière de l'objet à détecter )

- Exigences de temps de réponse : Les système électriques sont les plus rapides sauf pour de très

courtes distance.

- Exigences de complexité : Dès que le système devient compliqué, ( calcul, nombre

d'actionneurs important ) on choisit une commande électrique.

- Comparez les temps de commande d'un distributeur pour une distance de 1m, puis 9m, entre un

automatisme "tout pneumatique" et un automatisme "électro-pneumatique".

- Pour 1 m, les temps de réponse sont de 22 ms pour un système tout pneumatique et de 30 ms

pour un système électro-pneumatique .

Pour 1 m le tout pneumatique est le plus rapide.

- Pour 9 m, les temps de réponse sont de 85 ms pour un système tout pneumatique et de 30 ms

pour un système électro-pneumatique .

Pour 9 m l'électro-pneumatique est le plus rapide.

- Quel type de commande choisira-t-on dans les deux cas suivants :

* Un système automatisé composé de 30 vérins fonctionne dans une atmosphère saine. Le

système ne demande pas de calcul, ni de programmation. Les capteurs peuvent être électriques

ou pneumatiques. Le personnel de maintenance est majoritairement de type mécanicien.

- Comme il y à plus de 20 vérins, on choisit une commande électrique.

1STIM-14CIRCUITS DE PUISSANCE page

3

/7

* Un système automatisé remplit des cartouches de gaz inflammable. Ce système doit répondre à

plusieurs types de fabrication et s'adapter souvent à de nouveaux produits.

- Les consignes de fonctionnement pouvant varier, on choisit une commande électrique

programmable antidéflagrant et des composants à sécurité intrinsèque du fait de la nature

explosive du gaz.

Remarque : Actuellement les commandes sont presque toujours électriques sauf pour des cas très

particuliers.

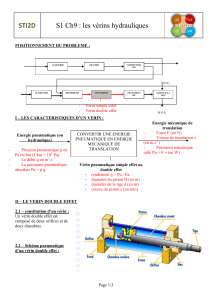

II/ LES VERINS.

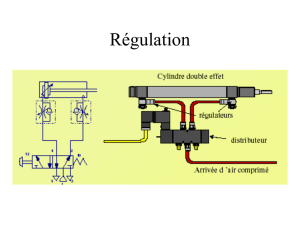

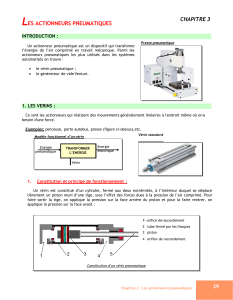

1) LES VERINS DOUBLE EFFET

orifices de branchement

piston

tige

flasque avant

flasque arrière

Schéma d'un vérin double effet :

Ce sont les vérins les plus couramment utilisés. Ses orifices sont alternativement soit à l'admission,

soit à l'échappement.

2) LES VERINS SIMPLE EFFET

orifice de branchement orifice d'échappement

ressort

piston

tige

flasque avant

flasque arrière

1STIM-14CIRCUITS DE PUISSANCE page

4

/7

Schéma d'un vérin simple effet :

Dans ce cas, il n'existe qu'un orifice de mise en pression. La rentrée de la tige s'effectue par

l'intermédiaire du ressort de rappel. Ces vérins sont surtout utilisés pour des raisons de sécurité car ils

rentrent automatiquement en cas de panne d'air comprimé.

3) AMORTISSEMENT DES VERINS EN FIN DE COURSE.

Pour éviter une usure rapide des vérins due aux chocs en fin de course, on utilise le système

d'amortissement suivant :

Un petit piston, concentrique et faisant partie du piston

principal, pénètre, en fin de course, dans un alésage pratiqué

dans le flasque ( le fond ) du vérin.

L'air prisonnier dans l'espace annulaire entre le flasque et

le piston ne peut s'échapper que par un orifice réglable,

incorporé au flasque.

Un clapet anti-retour, également intégré au flasque,

permet un démarrage à pleine puissance et aussi rapide

que le reste de la course.

clapet de

démarrage rapide

échappement réglable

Remarque : Souvent, les amortisseurs non réglables sont tout simplement des butées en caoutchouc.

4) CHOIX D'UN VERIN

- type de vérin :

On choisit un vérin, simple ou double effet, avec ou sans amortissement, en fonction de son

utilisation.

Il est évident que plus on choisira un vérin performant, plus il sera cher.

- dimensions du vérin :

On calcule les dimensions d'un vérin ( diamètre et course ) en fonction de son utilisation. Puis on

choisit un vérin standard compatible avec nos résultats.

On détermine le diamètre du vérin grâce à la formule suivante :

T = effort maxi à fournir

effort théorique que peut délivrer le vérin =F

P.S

T est le taux de charge du vérin compris entre 0,5 et 0,9; P la pression du fluide utilisé et S la

section du vérin.

1STIM-14CIRCUITS DE PUISSANCE page

5

/7

Exemple : Calculez les dimensions du vérin de poinçonnage suivant :

- course de poinçonnage : 20 mm

- effort maxi à fournir : 500 daN

- taux de charge : 0,8

- pression du réseau d'air comprimé : 8 bars.

T = F / (P.S) S = F / (P.T) = 5000 / (8.105.0,8) = 0,00781 m2

S = . R2 R = ( S / R )½ = 0,0499 m D = 2.R = 99,74 mm

On choisit donc un diamètre Ø = 100 mm.

Le déplacement utile est de 20 mm donc on prend la course mini pour un vérin de Ø100 = 50 mm

III/ LES DISTRIBUTEURS.

1

/

5

100%