Généralités sur la Formation, l’exploration

et la production des Hydrocarbures

1

1FORMATION DE L'HUILE ET DU GAZ

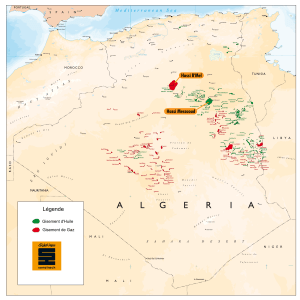

2GISEMENT

2.1 FORMATION D’UN GISEMENT

2.2 CARACTÉRISTIQUES D’UN GISEMENT

2.3 CONNAISSANCE D’UN GISEMENT

2.4 MÉCANISMES DE DRAINAGE D’UN GISEMENT

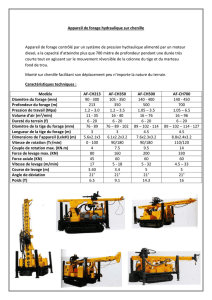

3FORAGE PÉTROLIER

3.1 Plateforme de forage (Rig) :

3.2 FLUIDE DE FORAGE

3.3 TUBAGE ET CIMENTATION

3.4 ÉQUIPEMENT D'UN PUITS

3.4.1 PRODUCTION NATURELLE

3.4.2 PRODUCTION ACTIVÉE

3.5 TÊTE DE PUITS ("Arbre de Noël" Christmas Tree).

4INSTALLATIONS DE SURFACE

4.1 TRAITEMENT DU PÉTROLE BRUT

4.2 TRAITEMENT DU GAZ

Plan

2

Par suite des mouvements très lents de la croûte terrestre, les sédiments s’enfoncent et la température

ainsi que la pression ambiante augmentent.

Le kérogène : consommation de l'oxygène et l'azote contenus dans les molécules organiques.

Le carbone et l'hydrogène qui peuvent alors se combiner pour former de nouvelles molécules : les

hydrocarbures.

Une dégradation thermique (pyrolyse) produit d'hydrocarbures de plus en plus complexes.

Ce phénomène provoque également une expulsion d’eau et de CO2 plus ou moins importante selon

la quantité initiale d’oxygène.

1. FORMATION DE L'HUILE ET DU GAZ

3

1. FORMATION DE L'HUILE ET DU GAZ

4

Les phénomènes conduisant à la transformation du kérogène vont dépendre des conditions de

température et de pression et donc de la profondeur d’enfouissement.

-Entre 1000 et 2000 m le kérogène se transforme en huile (pétrole brut) pour l'essentiel, avec une

petite partie de gaz.

–Entre 2000 et 3000 m , le kérogène produit un maximum d’huile. C’est la "fenêtre à huile”.

–Au-delà de 3000 m, la fraction de gaz devient plus forte car le phénomène de pyrolyse est plus

important et conduit à une dégradation de l’huile produite. C’est la “fenêtre à gaz”.

1. FORMATION DE L'HUILE ET DU GAZ

5

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

1

/

38

100%