Etude & Dimensionnement Convoyeur à Bande: Stage OCP Safi

Telechargé par

cobra.stop.123

Ecole National de l’Industrie Minérale(E.N.I.M)

Rapport de stage

Département Electromécanique

Juillet 2011

Effectué à

OCP de Safi

Sujet :

Etude critique des convoyeurs à bande

Et dimensionnement de la transporteuse « SA »

Réalisé par : encadré par :

abdelaziz Dahammou Younes Chahid Misbahi

2

Département Electromécanique juillet 2011

Table de Matière

Introduction générale

Chapitre I : Présentation de l’organisme d’accueil

1. Présentation du groupe OCP…………………………………………………………………………………..6

1.1. Organigramme du groupe OCP…………………………………………………………………..6

2. Présentation de Maroc phosphore Safi(CIS)……………………………………………………….….7

2.1. Introduction………………………………………………………………………………………………..7

2.2. Organigramme…………………………………………………………………………………………..7

2.2.1. La division Maroc chimie « CIS/PC »……………………………………………………7

2.2.2. La division Maroc Phosphate I « CIS/PP »…………………………………………….7

2.2.3. La division Maintenance centralisée de Safi « CIS/LM »………………………7

3. Présentation de Maroc Phosphore II « PM »…………………………………………………………8

3.1. Introduction……………………………………………………………………………………………….8

3.2. Organigramme PM……………………………………………………………………………………8

3.3. Diagramme de fonctionnement du complexe PM……………………………………..8

4. Présentation du service MM3……………………………………………………………………………….9

4.1. Préambule…………………………………………………………………………………………………9

4.2. Organigramme de service…………………………………………………………………………9

4.3. But de lavage…………………………………………………………………………………………….9

4.4. Présentation des équipements de circuit de lavage…………………………………10

4.4.1. Les trommels…………………………………………………………………………………….11

4.4.2. Les cribles…………………………………………………………………………………………11

4.4.3. Les hydrocyclones……………………………………………………………………………..12

4.4.4. Le filtre a bande………………………………………………………………………………..12

4.4.5. Les pompes centrifuges…………………………………………………………………….13

4.4.6. Les bidons…………………………………………………………………………………………12

Chapitre II : présentation du sujet

1. Description de l’activité……………………………………………………………………………………..15

1.1. Secteur de déchargement du phosphate………………………………………………..15

1.2. Secteur de manutention du phosphate brute…………………………………………15

1.3. Secteur des lignes de lavage ………………………………………………………………….16

1.4. Secteur de manutention du phosphate lavé……………………………………………16

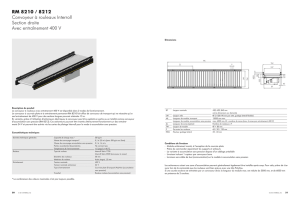

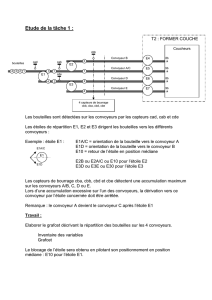

2. Généralités sur les convoyeurs……………………………………………………………………………17

2.1. Types de convoyeurs ………………………………………………………………………………17

2.2. Différents parties d’un convoyeur a bande………………………………………………18

2.3. Description de l’ensemble…………………………………………………………………….….21

2.4. Entretien de la bande transporteuse…………………………………………………….….22

3

Département Electromécanique juillet 2011

Chapitre III : étude du convoyeur à bande

1. Le convoyeur à bande « BC »…………………………………………………………………………..27

1.1. Calcul de l’effort tangentiel………………………………………………………………….28

1.2. Calcul de la puissance d’entrainement…………………………………………………30

2. Le convoyeur à bande « BA »……………………………………………………………….31

3. Le convoyeur à bande « SA »……………………………………………………………….32

4. Le convoyeur à bande « SB »……………………………………………………………………………35

Chapitre IV : dimensionnement du convoyeur « SA »

1. Débit…………………………………………………………………………………………………………………37

2. Produit à transporter ……………………………………………………………………………………….37

3. Ecartement maximal entre les stations…………………………………………………………….37

4. Choix des rouleaux…………………………………………………………………………………………...37

5. Calcul de la puissance absorbée………………………………………………………………………..40

6. Choix de la bande………………………………………………………………………………………………41

7. Dimensionnement des tambours ……………………………………………………………………..43

8. Motorisation……………………………………………………………………………………………………..45

9. Choix du coupleur hydraulique………………………………………………………………………….46

Conclusion………………………………………………………………………......47

Annexe………………………………………………………………………………48

4

Département Electromécanique juillet 2011

Remerciement

Ce n’est pas parce que la tradition exige que cette page se trouve dans ce

rapport, mais parce que les gens à qui s’adressent mes remerciements les méritent

vraiment.

Je tiens à remercier dans un premier lieu Mr YOUNES CHAHID MISBAHI

chef service de la MM3 , qui ma guidé tout au long de ma période de stage à

travers ses conseils et ses recommandations.

Je remercie mon parrain de stage Mr Ferkane Abderahmane

Chef atelier, qui ma encadré et fournie des explications enrichissantes, fruit de sa

grande expérience dans le domaine

Je tiens ensuite, à remercier particulièrement Mr chahid El mostafa, qui ma

épauler tout au long de se travail et ma fournie la documentation nécessaire

pour que se travail vois le jour.

Je remercie également toute l’équipe de maintenance du service de la laverai, qui

ont partagé avec moi tout leur savoir-faire.

5

Département Electromécanique juillet 2011

Introduction :

La station de déchargement de la garde haute situé a la LAVERIE de

Maroc phosphate II, est le lieu de dispatching des phosphates, composée de

deux partie : « Ouest » réservée au phosphate sec et « Est » réservée au

phosphate humide, le soutirage se fait par deux convoyeurs en sens opposés

C’est dans ce cadre que mon travail s’inscrit en visant l’amélioration de

la fiabilité et la disponibilité mécanique de l’installation de déchargement de

phosphate à savoir les convoyeurs à bande,

Le présent rapport se compose de quatre chapitre, dans le premier

chapitre, une bref présentation du groupe OCP, et le cite Maroc phosphore II à

Safi, puis un zoom sur l’atelier de laverie, dans le second chapitre, une

présentation du sujet et aussi des généra laités sur les convoyeurs, puis dans le

troisième, une étude détailler du calcule de puissance pour les convoyeurs

« BA », « BC » « SA » et « SB ». En fin, dans le dernier chapitre, le

redimensionnement de tous les partis du convoyeur « SA », et une solution au

niveau du coupleur hydraulique à y installer.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

1

/

64

100%