Béton de sable fibre projeté pour panneau 3D

1

THESE EN COTUTELLE

Présentée devant

L’Université de L’Université des Sciences et de

Cergy-Pontoise, France la Technologie d’Oran-M.B.

En vue de l’obtention du diplôme de

Doctorat

Spécialité : Génie Civil.

"BETON DE SABLE FIBRE PROJETE POUR

PANNEAU 3D»

Par

Imene BENAISSA

Soutenue publiquement le 29 Octobre 2015

Devant le jury composé de :

Mr Mohamed TEHAMI Pr/USTO President /Examinateur

Mme Salima AGGOUN MC/HDR/U.Cergy Pontoise, France Directrice de thèse

Mr Bachir NASSER MCA/USTO Directeur de thèse

Mr Mebrouk HAMANE Pr/USTO Examinateur

Mme Nadia BELAS Pr/U. Mostaganem Rapporteur

Mr Ouali AMIRI Pr/Polytech Nantes, U.Nantes Rapporteur

Béton de sable fibre projeté pour panneau 3D

2

Remerciements

Je tiens à exprimer mes remerciements les plus vifs à mes deux encadreurs de thèse,

Madame Salima AGGOUN et Monsieur Bachir NASSER pour avoir accepté de diriger

les travaux de cette thèse. Leur contribution au suivi de ce travail a été décisive à

l’accomplissement de l’objectif visé à travers ce mémoire.

Mes remerciements s’adressent également aux rapporteurs Madame Nadia BELAS

et Monsieur Ouali AMIRI pour avoir accepté la mission qui leur a été confiée, et leurs

commentaires constructifs qui témoignent de leur intérêt pour ces travaux.

Je tiens à remercier également Messieurs Mohamed TEHAMI et Mebrouk

HAMANE pour avoir accepté d’examiner le contenu de cette thèse.

Que ceux qui ont contribué à ma formation durant mes parcours de Licence et de

Master trouvent ici l’expression de ma gratitude la plus sincère.

Que mon père Abdelatif, et de façon moins solennelle, trouve ici aussi ma

reconnaissance pour m’avoir fait découvrir le vaste monde du génie civil et de m’avoir

incitée à suivre la voie que j’ai suivi. Son apport a été un atout certain pour la réussite de

ce travail.

Enfin, je ne saurais oublier le soutien moral apporté par ma famille et mes amis

durant tous mes cycles de formation.

Béton de sable fibre projeté pour panneau 3D

3

SOMMAIRE

REMERCIEMENTS……………………………………………………………….........

SOMMAIRE............................................................................................................................

Liste des figures....................................................................................................................

Liste des tableaux…………………………………………………………………………..

RESUME............................................................................................................................

ABSTRACT.......................................................................................................................

....................................................................................................................................

INTRODUCTION GENERALE......................................................................................

Problématique...................................................................................................................

Piste de réflexion..............................................................................................................

Structure du mémoire de thèse.........................................................................................

CHAPITRE 1-BIBLIOGRAPHIE....................................................................................

Introduction…………………………………………………………………………………….

1.1 Le béton projeté…………………………………………………………………………..

1.1.1 Historique …………………………………………………………………….....

1.1.2 Définition ……………………………………………………………………...

1.1.3 Domaines d’application………………………………………………………….

1.1.4 Avantages et inconvénients des bétons projetés……………………………….

1.1.4.1 Avantages………………………………………………………………………

1.1.4.2 Inconvénients……………………………………………………………….

1.1.5 Techniques de projection………………………………………………………..

1.1.5.1 Voie sèche……………………………………………………………………..

1.1.5.2 Voie mouillée…………………………………………………………….........

1.1.6 Composants du béton projeté……………………………………………………

1.1.6.1 Ciment…………………………………………………………………………

1.1.6.2 Granulats ……………………………………………………………………..

1.1.6.3 Sable………………………………………………………………………….

1.1.6.4 Adjuvants……………………………………………………………………..

1.1.6.5 Fibres………………………………………………………………………….

1.1.6.6 Eau…………………………………………………………………………….

1.1.7 Principe de Formulation des bétons projetés………………………………………

2

3

8

11

12

14

16

19

19

21

21

24

24

24

24

25

25

26

26

27

27

27

28

29

29

29

29

30

31

33

33

Béton de sable fibre projeté pour panneau 3D

4

1.1.8 Propriétés des bétons projetés……………………………………………………..

1.1.8.1 A l'état frais ……………………………………………………………………

Pertes par rebond…………………………………………………………………….

Pertes en matériaux………………………………………………………………..

Pertes en fibres……………………………………………………………………

Teneur en eau des bétons projetés par voie sèche……………………………………

Poussières (cas de projection par voie sèche)………………………………………..

Epaisseur projetable maximale (voie mouillée)……………………………………

1.1.8.2 A l'état durci …………………………………………………………………..

Résistance en compression……………………………………………………….

Retrait……………………………………………………………………………..

Fluage……………………………………………………………………………….

1.1.9 Durabilité des bétons…………………………………………………………….

Introduction………………………………………………………………………….

1.1.9.1 Carbonatation……………………………………………………………….

1.1.9.2 Pénétration des ions chlore…………………………………………………

1.2 Bétons de sable……………………………………………………………………..

1.2.1 Définition………………………………………………………………………..

1.2.2 Historique………………………………………………………………………..

1.2.3 Domaines d’utilisation…………………………………………………………..

1.2.4 Formulation d’un béton de sable ………………………………………………..

1.2.5 Caractéristiques des bétons de sable…………………………………………….

1.2.5.1 Granulométrie/maniabilité…..……………………………………………….

1.2.5.2 Retrait et fluage……………….……………………………………………..

Retrait…………………………………………………………………………….

Fluage………………………………………………………………………………...

1.2.6 Durabilité des bétons de sable…………………………………………………..

1.3 Panneau 3D…………………………………………………………………………

1.3.1 Historique ………………………………………………………………………….

1.3.2 Description du système .………………………………………………………….

1.3.3 Avantages du procédé EVG……………………………………………………..

1.3.3 Domaines d’utilisation…………………………………………………………..

1.3.5 Panneau 3D en Algérie……………………………………………………………

36

36

36

37

38

39

39

39

39

39

40

42

43

43

44

45

47

47

47

48

48

48

48

49

49

50

51

52

52

52

54

54

54

Béton de sable fibre projeté pour panneau 3D

5

Conclusion ………………………………………………………………………………….55

CHAPITRE 2- MATERIAUX, METHODES ET FORMULATION DES BETONS

ETUDIES……………………………………………………………………………………….

Introduction………………………………………………………………………………….

2.1 Matériaux ………………………………………………………………………….........

2.1.1 Ciment ……………………………………………………………………………

2.1.2 Fillers calcaires …………………………………………………………….……..

2.1.3 Sable……………………………………………………………………………..

2.1.4 Gravillons………………………………………………………………………….

2.1.5 Adjuvants…………………………………………….………………………………

2.1.6 Fibres métalliques…………………………………………….……………………..

2.2 Procédures expérimentales……………………………………………………………

2.2.1 Essai d’étalement…………………………………………………..……………..

2.2.2 Essai de compression………………………………………………..………........

2.2.3 Essai de traction par fendage……………………….………………………........

2.2.4 Modules d’élasticité……………………………………………………………...

2.2.5 Flexion ………..……………………………………………………….…………

2.2.6 Essai de retrait……………………………………………………………………

2.2.7 Porosité accessible à l’eau…………….…………………………………………..

2.2.8 Porométrie au mercure……………………………………………………………

2.2.9 Perméabilité à l’eau……………………………………………………………….

2.2.10 Gammadensimétrie………………………………………………………………….

2.2.11 Carbonatation…………………………………………………………………….

2.2.12 Diffusion des ions chlore……………………………………………………….

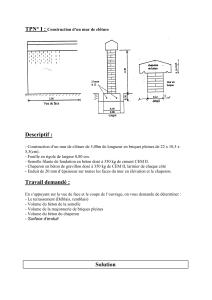

2.3 Formulation des bétons étudiés…………………………………………………………

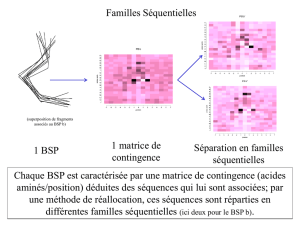

2.3.1 Principe de formulation du béton de sable projeté [BSP]……………………........

2.3.2 Formulation du béton ordinaire projeté [BOP]………………………………........

2.3.3 Formulation du béton vibré [BV]………………………………………………...…..

2.3.4 Caractéristiques mécaniques et physiques des bétons d’essais………………….

2.3.5 Analyse de la formulation du BSP…………………………………………………

Conclusion…………………………………………………………………………………….

58

58

59

59

59

59

60

61

61

62

62

62

63

64

64

64

65

65

67

68

69

70

72

72

74

75

75

76

77

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

1

/

140

100%