Traitement des crasses d'aluminium : techniques et procédés

Telechargé par

ericeongozi

DOSSIER

e traitement des crasses

d'aluminium

par Fayez KASSABJI, François CLEMENDOT,

EDF, Direction des Etudes et Recherches

Mots-clé :

Crasses

d'aluminium,

Traitement

des déchets

métallurgiques,

Fours rotatifs.

Les déchets de l'aluminium, crasses

blanches et crasses noires, eux-mêmes

traités traditionnellement avec ajout de

sels, donnent lieu à un résidu, le laitier.

La mise en décharge de ce dernier

n'étant plus autorisée, deux options sont

possibles : le traitement du laitier,

ou le traitement des crasses sans ajout

de sels.

INTRODUCTION

Les crasses d'aluminium proviennent des deux voies

d'élaboration de ce métal : la voie primaire, par électrolyse

d'alumine fondue et la voie secondaire ou affinage qui

recycle les déchets d'aluminium. Ces filières génèrent deux

types de crasses (blanches et noires) qui se forment à la sur-

face de l'aluminium liquide par oxydation et nitruration de

ce dernier.

Les crasses blanches, provenant de l'élaboration de l'alu-

minium primaire, représentent environ 2 à 3 % de la pro-

duction de métal et contiennent de 50 à 80 % d'aluminium.

Les crasses noires, provenant de l'affinerie de l'alumi-

nium, contiennent de 20 à 60 % d'aluminium. Elles renfer-

ment, en outre, une forte proportion de sels ajoutés à la

charge (déchets d'aluminium, crasses blanches, crasses

noires). Ces sels, constitués généralement de chlorures de

sodium et de potassium, sont destinés, d'une part, à protéger

l'aluminium de l'oxydation et de la nitruration par l'air et,

d'autre part, à modifier les tensions superficielles des com-

posés liquides de façon à améliorer le rendement de récupé-

ration de l'aluminium.

Selon les procédés thermiques utilisés et les teneurs ini-

tiales en aluminium des crasses, la proportion d'ajout de sels

dans la charge peut varier de 1,2 à 1,5 fois le poids d'impu-

retés contenues (environ 1/3 de sels pour 2/3 de crasses

contenant 60 % d'aluminium). Le recyclage poussé au maxi-

mum des crasses noires en four tournant génère une crasse

finale : le laitier de sel ou scorie saline qui contient essentiel-

lement des sels (> 40 %), de l'aluminium ( 5 %), de l'alu-

mine et des nitrures. La mise en décharge de ce laitier de sel

L'élaboration de l'aluminium génère deux types de

crasses : les crasses blanches et les crasses noires.

Elles contiennent encore une forte proportion

d'aluminium. Le recyclage en four tournant permet

d'en récupérer une partie et il reste « le laitier ».

Le traitement des crasses, effectué principalement

par des procédés thermiques, peut se faire avec

ou sans ajout de sels. Les fours rotatifs à plasma

ou arc transféré font partie des procédés étudiés

pour réduire les apports de sels.

Ces techniques électriques, qui permettent de

mieux récupérer l'aluminium piégé, génèrent

moins de déchets que les procédés traditionnels.

Ces déchets sont en outre stockables en décharge,

voire valorisables sous la forme de remblais. Les

faibles volumes de gaz introduits et l'absence de

sels simplifient fortement le système de contrôle

anti-pollution. Enfin, les techniques électriques sont

moins énergivores que les procédés traditionnels.

n'est actuellement plus autorisée. Afin de remédier à ce pro-

blème, deux voies sont possibles : curative ou préventive. La

première consiste en un traitement, généralement chimique,

du laitier ; la seconde, qui traite le problème en amont,

consiste à recourir à une technique pour le traitement des

crasses qui permette de s'affranchir de l'ajout de sels.

LES TECHNIQUES DE TRAITEMENT

DES CRASSES ET DES LAITIERS

D'ALUMINIUM

On peut distinguer deux types de traitements. Le traite-

ment des crasses effectué principalement par des procédés

thermiques et celui des laitiers qui met en oeuvre des procé-

dés chimiques. Parmi les traitements des crasses, on peut

également considérer les traitements avec ajout de sels et

ceux sans ajout. Les traitements actuellement effectués de

façon industrielle ou en cours de développement, sont indi-

qués ci-dessous.

Les traitements de crasses blanches avec ajout

de sels ou de fondants

Le procédé RSF (Rotary-Salt-Furnace) est le plus répan-

du. L'action thermique du brûleur (à fuel ou oxy/gaz) est

REE

N'3

S'I'te'ill " e 1995

L'ÉLECTRICITÉ AU SERVICE D'UNE INDUSTRIE PROPRE

2. Valorisation des rejets et des déchets

complétée par l'action mécanique du four tournant (rupture

des gangues d'alumine qui emprisonnent l'aluminium

fondu) et l'action physico-chimique des sels (protection

contre l'oxydation et la nitruration associée à une modifica-

tion des tensions superficielles des différents composés

liquides).

Les principaux avantages de ce procédé sont liés aux

faibles dépenses d'installation, de fonctionnement et de

main-d'uvre pour la conduite du four.

Ce procédé présente cependant un certain nombre

d'inconvénients liés principalement à l'ajout de sels : coût

des sels, énergie à fournir à ce surplus de matière

(1 000 kWh/t de charge), génération de scories salines

(1 tonne pour ! tonne de crasse traitée) qui entraîne des

coûts de traitement ultérieurs (mise en décharge interdite

depuis mars 1995), émanation de gaz au cours du traitement

(traitement), volume important de poussières émises. Par

ailleurs le taux de récupération de l'aluminium contenu

dans les crasses n'est au maximum que de 75 %.

Différentes variantes de ce procédé ont été développées

dans le but de diminuer la quantité de sels introduite. Ces

variantes résident en une amélioration de l'effet méca-

nique : le four tournant est également basculant. L'effet

mécanique supplémentaire permettrait de réduire l'effet

physico-chimique apporté par les sels, d'où la diminution

des quantités introduites. Les procédés Scepter/MFS aux

USA et Remetal en Espagne auraient été développés sur ce

thème. Cependant, compte tenu du durcissement de la légis-

lation sur les résidus lixiviables, ces procédés utilisant des

sels sont, à terme, condamnés.

Un programme pilote a été engagé (en 91) en Afrique du

Sud par Mintek pour le développement d'un four à arc à

courant continu à électrode creuse utilisant des fondants

(silice et chaux) pour scorifier l'alumine. Nous ne connais-

sons pas l'état actuel de développement de ce pilote. Mais il

semble que les industriels de ce pays s'intéressent

aujourd'hui plutôt aux techniques électriques mettant en

oeuvre des technologies plasma sans ajout de sels.

Un procédé équivalent utilisant également un four à arc à

courant continu et un ajout de fondants a été étudié par

ADP (Advent Process Engineering) au Canada sous contrat

CMP (Center for Materials Production)/EPRI. Il semblerait

que cette technique soit également abandonnée compte tenu

du développement des techniques plasma qui ne requièrent

pas de sels.

Une autre technique basée sur un arc électrique transféré

a été développée par BOC/ARCO. L'arc est transféré au

bain au moyen d'une cathode en tungstène. Dans ce procé-

dé, qui fonctionne sous argon, de la chaux est introduite

dans le but de former deux couches liquides : l'aluminium

surnageant au-dessus d'une couche d'aluminate de calcium.

A notre connaissance, il n'existe pas de références indus-

trielles de ce procédé.

Les traitements de crasses blanches sans ajout

de sels ou de fondants

Un procédé de traitement de crasses blanches d'alumi-

nium exempt de sels, utilisant un four tournant chauffé par

un brûleur oxy-fuel, a été récemment développé par Aga,

Hoogovens Aluminium et Man GHH. Ce procédé, Alurec,

a été testé durant l'année 1994 sur une installation pilote à

la Fondation pour la Recherche Métallurgique (MEFOS) à

Luleâ en Suède. A l'issue des huit premiers traitements

d'essai, le taux de récupération de l'aluminium (métal

fondu/crasses chargées) serait de l'ordre de 45 à 60 % pour

une consommation énergétique voisine de 350 à 400 kWh/t

et pour des coulées de 6 t/h.

Deux procédés utilisant un four rotatif et un plasma ou un

arc transféré fonctionnent actuellement à une échelle indus-

trielle pour le traitement de crasses d'aluminium sans ajout

de sels.

Le procédé breveté par Alcan (protégé en Europe par les

brevets EP 400 925 et EP 322 207) a été développé dans

une première étape sur un système pilote utilisant une

torche à plasma d'air ou d'azote de 1 MW montée sur la

porte d'un four tournant d'une capacité de trois tonnes.

Dans une seconde étape, la construction d'une usine com-

merciale pouvant traiter 15 000 t/an de crasses blanches a

été réalisée à Joncquières en 1989. Cette usine utilise deux

fours de neuf tonnes équipés chacun d'une torche de

1,5 MW. Alcan a vendu une licence d'exploitation à la

firme Plasma Processing Corporation qui a construit aux

USA une usine d'une capacité de 40 000 t/an, en exploita-

tion depuis 1991.

Les principaux avantages de ce procédé résident principa-

lement dans l'absence de sels, donc des inconvénients cités

précédemment. La technologie du four est étudiée de telle

façon que l'on peut contrôler l'atmosphère dans le four. Le

four est étanche et le système d'évacuation impose une

légère surpression, évitant ainsi toute entrée d'air. Le four

accepte différentes tailles de crasses : des blocs de grande

dimension (plusieurs cm) peuvent être directement chargés

sans broyage initial. Le faible volume de gaz introduit (gaz

plasmagène air ou azote) et l'absence de sels simplifient

fortement le système de contrôle anti-pollution. La seule

émission significative est la poussière produite par le char-

gement des crasses. Cette poussière, principalement compo-

sée d'alumine est collectée par un système conventionnel.

Les oxydes issues des crasses ultimes appelés NMP (Non-

MetaHic-Products) peuvent être utilisés pour certaines

applications commerciales (réfractaires, céramiques,...).

On notera en particulier que, pendant l'étape pilote, envi-

ron 400 tonnes de crasses de différentes natures, plus ou

moins riches, ont été traitées. Parmi ces crasses, certaines

provenaient de la première et de la seconde fusion

d'alliages contenant du magnésium.

Hydroquébec, à l'origine du procédé exploité par Alcan,

a souhaité faire évoluer cette technologie plasma pour le

traitement des crasses d'aluminium vers un procédé plus

performant. Dans ce nouveau procédé, Droscar, la torche à

plasma est remplacée par un arc électrique transféré entre

deux électrodes en graphite avec injection centrale d'un

faible débit d'Argon dans la cathode. Cette technologie est

énergétiquement plus rentable et nécessite moins d'investis-

sement en capital. La suppression du système de refroidis-

sement limite les pertes thermiques et améliore la sécurité.

REE

N'3 1995

Crasses d'aluminium

L'absence de gaz plasmagène diminue les coûts d'investis-

sements et de fonctionnement. Cette absence de gaz plas-

magène, qui minimise l'oxydation et la nitruration de l'alu-

minium, améliore donc le rendement de récupération de

métal. De plus, la quantité de gaz produite est par consé-

quent très réduite.

Le pilote industriel est équipé d'un four de 650 kW qui

traite 3 500 t/an. Le cycle de traitement incluant le charge-

ment des crasses, la coulée de l'aluminium et le décharge-

ment du laitier est d'environ 65 minutes, soit i tonne à

l'heure. La consommation d'énergie électrique est voisine

de 375 kWh/t. La consommation des électrodes de graphite

est voisine de 1 kg/t de crasses. Une installation industrielle

comportant un four de 1,5 mW pouvant traiter 7 000 t/an

devrait être construite à Bécancour pour Recyclage

d'Aluminium du Québec (RAQ).

Des brevets protégeant cette technologie ont été déposés

(au Canada : brevet 2,030,727 Ottawa du 20juillet 1993 ;

aux USA : brevet 5,247,627 Washington du 14 septembre

1993). Néanmoins, Hydroquébec est d'accord pour céder

des licences d'exploitation à des clients potentiels. Par

exemple, une licence a été cédée à RAQ, une grande société

de recyclage de crasses au Canada pour l'usine de

Bécancour qui devrait traiter, à terme, 15 000 tonnes de

crasses par an avec une puissance de 2 MW.

Les traitements de laitier ou scorie saline

Les traitements de laitier d'aluminium (ou crasse ultime),

à l'échelle industrielle, s'effectuent par voie humide. Ces

procédés permettent de récupérer 80 % de l'aluminium

métallique contenu dans le laitier et la totalité du sel de

fonte. Ces deux produits retournent directement aux usines

d'aluminium secondaire. Un produit à teneur élevée en alu-

mine est en outre récupéré, dont une partie peut être com-

mercialisée. La technique de traitement s'effectue en deux

étapes : un broyage associé à un tamisage qui permet de

séparer l'aluminium des autres matériaux. La seconde

étape, humide, consiste en un lavage des sels pour obtenir

une saumure qui sera concentrée. Cette dernière est ensuite

traitée dans une installation d'évaporation-cristallisation

puis centrifugée pour obtenir le sel fin de recyclage. Le

lavage du sel s'accompagne d'un dégagement gazeux (H,,

CH4'NH3'ainsi que de l'hydrogène phosphoré et sulfuré).

Ces gaz sont inflammables. Un traitement relativement

complexe de ces gaz s'avère donc nécessaire.

En Europe, deux technologies sont utilisées : en Italie, le

procédé Engitec, développé par Engitec Impianti S.p.A et

Berzelius Umwelt-Service A.G. (BUS) en Allemagne. Une

c

technologie similaire a également été développée par

c c

Sulzer-Escher Wyss en Suisse.

Engitec a construit sa première installation en 1977 en

Italie. Sa capacité est de 21 000 t/an. Cette installation a été

entièrement rénovée en 1988. En Allemagne, BUS, en col-

laboration avec Lurgi, a construit en 1987 une installation

capable de traiter 60 000 t/an à Lünen. En automne 1991, la

capacité de l'installation a été augmentée à 150 000 t/an.

Depuis 1992, une autre entreprise de recyclage de BUS

fonctionne à Hanovre avec une capacité de 90 000 t/an.

En France, deux projets de traitement de laitier ont été

envisagés : RVA à Ste Menehould et SIRE à Beautor,

capables de traiter respectivement à terme 60 000 et

120 000 t/an (le marché national étant évalué de 40 à 60 000

t/an). Le projet SIRE est abandonné. Le projet RVA n'est

toujours pas opérationnel depuis deux ans. En effet, la par-

tie broyage fonctionne mais l'étape de traitement des sels

n'est pas démarrée. Au niveau national, compte tenu de la

législation actuelle, il n'existe pas de solution de traitement

des laitiers d'aluminium.

BILAN COMPARATIF DES PRINCIPALES

TECHNIQUES DE TRAITEMENT

DE CRASSES D'ALUMINIUM

Actuellement, les seules techniques industrielles ou

industrialisables pour le traitement des crasses d'aluminium

sont le four tournant traditionnel (RSF) et les techniques

plasma Alcan et Droscar. La première correspond à la tech-

nologie actuelle avec ajout de sels qui, à terme, sera

condamnée compte tenu des laitiers qu'elle génère. Les

deux procédés de substitution basés sur des techniques

plasma ne nécessitent pas de sels et suppriment donc le

traitement de laitier actuellement problématique dans

l'hexagone.

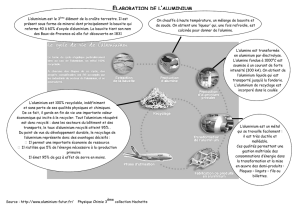

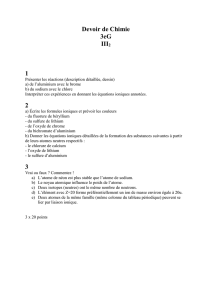

Afin de comparer ces différentes techniques, des bilans

énergétiques et de matières ont été effectués dans le cas du

traitement de crasses blanches contenant 50 % en masse

d'aluminium métallique (fig. 1). Le tableau 1 reprend les

principaux chiffres.

Le tableau 1 indique que, dans le cas d'une crasse

blanche contenant 50 % d'aluminium, l'énergie à fournir est

Tableau 1. - Principaux bilans énergétiques et de masse pour une tonne de crasses introduite

Procédé

RSF

Alcan

Droscar

Energie fournie

c

fournie

(kWh)

630

657

473

Energie électrique

fournie

(kWh)

0

475

473

Energie transférée ! A) récupéré. AI perdu Résidt

à la charge (kg) (kg)

(kWh)

336 (53 %) 475 (95 %) 25 (5 %) 625

316 (67%) 453 (90,5%) 47 (9,5%) 566

316 (67%) 475 (95 %) 25 (5%) 525

L'ÉLECTRICITÉ AU SERVICE D'UNE INDUSTRIE PROPRE

2. Valorisation des rejets et des déchets

a) Carburant/air/0

a) Carburant/air/O ?

Perres par la

cheminée,

134kWli (2l,,)

Énergie

6.30 kwli (100%)

par ua perres par 1a porre

,.ée 1541, kWh (25%)

i (2 1 Perres à rravers

61kWh (

Charge 336 kWh (5.37,)

t

s à travers les parois

6 kWh (1 ')

b)

Eau de

refroidissemenc

157 kWh (24%

Torche à plasma

Énergie électrique

475 kWI, (72%)

e

ic cheminée

ent 24kWh p

(24% (4%)

'- -2 1

Aluminium récupéré

Crasses Aluminium perdu

1000kg \

d'aluminium 25 kg (5%)

1000 kg

Résidus

Flux salé

100 kg

Peaes par la porte

154 kwli (23%)

Pertes à travers les parois

6 kwli (1 %)

A

Flux salée

100 kg

b) Torche à plasma

-7---

Oyciation

179 kWh (27%) 3 kWh (15y,)

c) Électrodes de graphite

Charge 316 kWh (48%)

>

Crasses

d'aluminium

1000 kg

Aluminium récupéré'

Aluminium perdu 453 kg (9015%)

47 kg (915%) -%/

(57, dans les résidus

3,5 % oxydé, l%nit % nirrure)

Perces par la porte

154 (32%)

1S

üL2

Résidus

66

q 1

c) Électrodes de graphite

Énergie électrique

47 3 kWh (100%)

Pertes à travers les parois

6 kWh (1 % »

Charge,316 kWh (67%)

Crasses

d'aluminium

1000 kg

Aluminium récupéré "

Aluminium perdu 475 kg (95%)

2 5 kg (5 %) v

y 1

Résidus

_5

1. Bilans de consommation énergétique et de distribution par tonne de crasses à gauche ainsi que bilans de masse par tonne de

crasses à droite dans le cas du traitement de crasses blanches contenant 50 % en masse d'aluminium métallique. Trois procédés

ont été utilisés : a) brûleur oxylfuel, b) procédé Alcan (torche à plasma), c) procédé Droscar (électrodes de graphite).

25 % plus faible avec les procédés électriques qu'avec la

technologie traditionnelle. L'énergie transférée à la charge

est d'environ les 2/3 de l'énergie fournie pour les procédés

électriques et seulement la moitié pour le four tournant

conventionnel. Les pertes thermiques sont plus importantes

dans le procédé Alcan que pour la technologie Droscar.

Dans tous les cas, le taux de récupération de l'aluminium

dépasse les 90 %. Les procédés plasma, notamment

Droscar, génèrent moins de résidus, qui sont en grande par-

tie valorisables car ils ne contiennent pas de sels.

CONCLUSION

Les seules techniques industrielles ou industrialisables

actuelles pour traiter les crasses d'aluminium sont le four

rotatif équipé de brûleurs conventionnels et les fours tour-

nants de technologie plasma ou arc électrique Alcan et

Hydroquebec (Droscar). Ces derniers présentent l'intérêt de

s'affranchir de l'ajout de sels à la charge à traiter contraire-

ment à la technique traditionnelle. Au niveau du process, le

volume réel à traiter est moins important (environ 30 % de

moins), ce qui entraîne une réduction en énergie (outre le

coût des sels), et des coûts de traitement des fumées... Par

ailleurs, la mise en décharge du laitier d'aluminium (crasses

ultimes) ne serait plus autorisée à partir du 30 mars 1995.

Or, au niveau national, il n'existe pas actuellement de sites

de traitement de ce type de laitier. Le projet SIRE, issu de la

technologie développée par BUS en Allemagne, est aban-

donné et le projet RVA n'est toujours pas opérationnel. Les

crasses à traiter doivent donc être acheminées soit en

Allemagne (BUS) soit en Espagne (Remetal). Le coût de ce

traitement (transport inclus) peut être estimé à 1 200-

1500 F/t, selon la nature des crasses.

Les technologies plasma et arc électrique présentent

l'intérêt de ne pas recourir à des sels pour le traitement des

crasses. Ces technologies sont donc énergétiquement plus

efficaces et conduisent à de meilleurs rendements de récu-

pération que les traitements traditionnels. En particulier,

dans le procédé Droscar, l'absence de gaz plasmagène per-

met d'obtenir un très bon rendement de récupération de

l'aluminium par une minimisation de l'oxydation et de la

nitruration du métal, associé à une production très faible de

gaz et de poussières. L'absence d'eau de refroidissement

dans ce procédé est, de plus, un atout d'économie d'énergie

(moins de pertes thermiques) et de sécurité.

Fayez KASSABJI, est Docteur Ingénieur. Après un

début de carrière au CEA-Saclay en 1973, puis au

CNRS à partir de 1977, il entre à EDF-Direction des

Etudes et Recherches en 1985. Il y est actuellement

Ingénieur de Recherches, responsable de projets plasma

dans les secteurs de la métallurgie, de la chimie, des

matériaux et de la mécanique.

François CLEMENDOT, est ingénieur du CNAM.

Entré à EDF-Direction des Etudes et Recherches en

1978, il y est actuellement chargé de projets sur les

applications des techniques électriques dans l'industrie

des non-ferreux.

...

à, îà i

p

le', , l,

i4,

REE

','3 1995

1

/

4

100%