Moteurs électriques : Applications industrielles et technologies

Telechargé par

abdelmajid abouloifa

TECHNOLOGIE MAI-JUIN 2016

MAI-JUIN 2016 TECHNOLOGIE

© F. Robert© F. Robert

éjà reconnus depuis plus d’un siècle pour leur

très bon rendement et pour leur réversibilité éner-

gétique, les machines électriques tournantes pos

-

sèdent une autre propriété très intéressante pour

l’application à la traction automobile : la facilité de

maîtrise de leur couple sur une très large plage de

vitesses. En effet, dans le domaine de la traction auto-

mobile, que la motorisation soit thermique, électrique

ou hybride, on souhaite disposer à basse vitesse d’un

couple maximal, puis au-delà du point de fonctionne-

ment nominal, on doit pouvoir augmenter le régime,

tout en gardant la puissance constante .

Alors que ces propriétés, et particulièrement la pre-

mière à basse vitesse, sont très contraignantes pour un

moteur thermique, elles apparaissent comme presque

« naturelles » pour les moteurs électriques. Pour com-

prendre cet « avantage concurrentiel », il est primor-

dial de savoir comment on génère un couple moteur à

partir de l’énergie électrique.

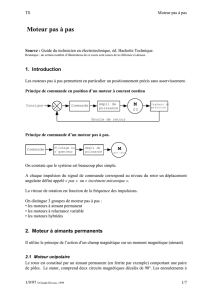

La machine à courant continu

La première approche est basée sur la découverte

de Pierre Simon de Laplace (1749-1827) concernant

la production d’une force mécanique par interaction

entre un courant électrique et un champ magnétique

.

Cette force de Laplace permet de comprendre le fonc-

tionnement des machines à courant continu (MCC).

Les MCC sont constituées d’un stator portant le

circuit inducteur (un bobinage parcouru par un cou-

rant ou un aimant permanent) qui génère le champ

magnétique constant, d’un rotor sur lequel est bobiné le

circuit induit parcouru par le courant et d’un système

balais-collecteur permettant l’inversion du courant

.

L’effet du champ magnétique sur chacune des spires

mots-clés

électrotechnique,

puissance,

ecacité

énergétique

Si tous les moteurs électriques se ressemblent, les choix

de technologies et d’architectures de conception conduisent

à des diérences notables en fonction de l’application envisagée.

De plus, les critères de coût de fabrication et de abilité ont un

impact fort sur les solutions développées par les constructeurs

automobiles.

Les moteurs électriques, de la physique

à la réalisation industrielle

FRANCK LE GALL [1]

de l’induit crée des couples de forces entraînant sa

rotation. C’est la somme des moments des couples

de forces qui constitue le moment du couple élec-

tromagnétique (Ce) de la MCC. Celui-ci s’exprime

par la formule Ce = KΦi où : K est un coefcient de

proportionnalité qui dépend du nombre de paires de

pôles magnétiques, du nombre de conducteurs et du

nombre de voies d’enroulement ; Φ est le ux magné-

tique créé par l’inducteur, il est donc constant lorsque

[1] Docteur et agrégé de sciences physiques, enseignants en STS

électrotechnique et à l’ESAE. Article extrait de la revue Industrie

technologie, no 984, févvier 2016.

1 Le besoin de couple des roues d’un véhicule

On peut donner au moteur électrique une courbe couple/

vitesse qui corresponde exactement au besoin de la

propulsion des véhicules automobiles, ce qui n’est pas

le cas pour les moteurs thermiques (essence et diesel),

mais ce sont les capacités de stockage embarqué de

son énergie qui en limitent pour le moment l’usage.

2 La loi de Laplace

Tout conducteur parcouru par un courant électrique placé

dans un champ magnétique est soumis à une force

électromagnétique tendant à le déplacer. Un moyen

mnémotechnique pour s’en rappeler est «la règle des trois

doigts de la main droite». Cette force est dite force de

Laplace s’exprime par la formule F = il ∧ B. C’est cette force

qui est à la base du couple des moteurs électriques.

TECHNOLOGIE MAI-JUIN 2016

MAI-JUIN 2016 TECHNOLOGIE

© F. Robert

Les moteurs électriques, de la physique

à la réalisation industrielle

FRANCK LE GALL[1]

l’inducteur est à aimant permanent et dépend du

courant d’excitation lorsque l’inducteur est bobiné ;

i est l’intensité du courant traversant l’induit. Une

seconde relation, E = KΦΩ, permet de manière symé-

trique de lier la force électromotrice (tension à vide)

E à la vitesse de rotation angulaire du rotor Ω. Ces

deux relations permettent de comprendre pourquoi

les moteurs électriques conviennent pour décrire

la caractéristique de traction idéale. En effet, pour

obtenir le fonctionnement à basse vitesse (voire

nulle), il « suft » de maîtriser le champ magnétique

inducteur d’une part (et donc le ux) et l’intensité

du courant induit d’autre part pour obtenir le couple

voulu, et ceci indépendamment de la vitesse du rotor

qui est pilotée par la tension d’alimentation. En

haute vitesse, on peut aussi travailler à puissance

constante en diminuant le ux inducteur. En effet,

si E est maintenu constant, une diminution du ux

Φentraîne une augmentation de la vitesse angulaire

Ω. On parle alors de déuxage.

La simplicité du pilotage de la vitesse des MCC a

naturellement été exploitée dans les premières appli-

cations industrielles de traction électrique (automobile,

ferroviaires…). Toutefois, deux handicaps majeurs ont

rendu cette technologie obsolète. Tout d’abord, le sys-

tème balais-collecteur est le siège d’arcs électriques

d’autant plus importants que la puissance de la machine

augmente. Il est par ailleurs fragile et limite la vitesse

de fonctionnement de ces moteurs. De plus, la puissance

de ces machines étant principalement liée à l’intensité

des courants d’induit, une augmentation de la puissance

implique un accroissement de la masse de cuivre et donc

du poids du rotor. La puissance massique de la MCC est

donc beaucoup plus faible que celle de ses concurrentes

directes, à savoir, les machines synchrones (MS) et asyn-

chrones (MAS).

Les machines à courant alternatif

Les machines synchrones et asynchrones triphasées

sont les plus fréquemment utilisées dans les appli-

cations de traction électrique modernes que ce soit

en mode tout électrique (Twizy, Zoé, Leaf, e-Golf…)

ou hybrides (Prius, BMW i8, Mercedes-Benz S500

Plug-In Hybrid…). Le couple électromagnétique est

obtenu par l’interaction d’un champ inducteur généré

dans le stator par un système de courants tripha-

sés et d’un champ magnétique porté par le rotor, qui

peut être soit constant (machine synchrone à rotor

bobiné ou à aimant permanent), soit induit (machine

asynchrone).

3 Le fonctionnement du moteur à courant continu

Le courant passe, via le balai B2 et la lame B, au travers du circuit induit porté

par le rotor pour ensuite revenir par l’intermédiaire de la lame A et du balai B1.

L’interaction du champ magnétique et du courant traversant les portions axiales

du circuit induit produit un couple de forces responsable de la rotation du rotor

dans le sens anti-horaire. Lorsque le rotor a fait un demi-tour, le courant entre

par la lame A et ressort par la B, mais la position de la spire ayant été inversée

le couple de forces produit entraîne toujours le rotor dans le sens anti-horaire.

Ce qu’il faut retenir

●

Les motorisations automobiles actuelles font appel aux machines

synchrones, performantes, et asynchrones, économiques et

robustes.

●

Outre les caractéristiques électro-mécaniques, le prix de revient

et la abilité sont des critères déterminants pour le choix d’une

technologie de moteur.

● Les constructeurs automobiles conçoivent simultanément le

moteur, son électronique de commande et d’interconnexion

avec la batterie, ainsi que le réducteur associé, formant le

groupe motopropulseur.

TECHNOLOGIE MAI-JUIN 2016

MAI-JUIN 2016 TECHNOLOGIE

© F. Robert © F. Robert © F. Robert

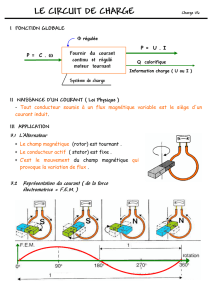

Obtention du couple

dans une machine synchrone

La génération du couple dans une machine synchrone

peut se comprendre simplement. Plaçons un aimant de

moment magnétique M, libre de tourner autour d’un

axe, dans un champ magnétique uniforme B. Le moment

magnétique est alors soumis à un couple électroma-

gnétique dont le moment est Ce = M∧B .

On peut alors déduire aisément que : le moment du

couple électromagnétique est maximal pour a = p/2,

le champ magnétique est alors perpendiculaire à l’axe

magnétique de l’aimant ; si la direction de B est xe,

l’aimant s’aligne sur la direction de B et le mouvement

s’arrête ; pour entraîner l’aimant en rotation continue,

il faudra produire un champ magnétique tournant. Si

de plus on veut conserver le couple constant, il faudra

conserver l’angle a constant, autrement dit : l’aimant et

le champ tournant doivent tourner à la même vitesse.

Dans un moteur synchrone

, le rotor porte des

aimants permanents (MSAP) ou un inducteur bobiné

(MSRB) et tient le rôle de l’aimant dans l’expérience

précé dente. Le stator porte trois bobines décalées de

2p/3 dans l’espace et alimentées par trois courants tri-

phasés équilibrés qui créent un champ tournant dans

l’entrefer de la machine. Ce champ tourne à la vitesse

ns (en tr.min-1) imposée par la fréquence des courants

statoriques f et dépendant de p, nombre de paires de

pôles magnétiques de la machine (f=p.ns/60).

En régime permanent, l’expression du moment du

couple électromagnétique (Ce) est alors très proche

de celle donnée précédemment pour une MCC :

Ce=KΦIcosψ. Le coefcient K dépend des caractéris-

tiques de la machine (nombre de paires de pôles magné-

tiques) ; Φ représente le ux magnétique produit par

l’inducteur. Il est proportionnel à l’aimantation M de

l’expérience précédente ; I correspond à la valeur ef-

cace en régime permanent du courant dans une phase

du stator. I permet de modier l’amplitude du champ

magnétique tournant au stator ; ψ est relié à l’angle a

précédent par la relation ψ=p/2−a.

Un couple souhaité est alors obtenu, comme pour la

MCC, en xant : la valeur du champ magnétique créé

par la roue polaire grâce au courant qui traverse son

enroulement (dans le cas d’aimants, cette valeur n’est

pas réglable) ; la valeur du courant dans les enroule-

ments statoriques ; la valeur de l’angle entre le rotor et le

champ magnétique tournant (a ou ψ). La réalisation de

cette dernière condition est conée à l’autopilotage

.

Un capteur de position est placé sur le stator pour

repérer la position du rotor et provoquer l’alimentation

des bobines qui convient an de conserver le champ

tournant statorique à la même distance angulaire du

champ rotorique. Ce modèle d’autopilotage est limité

au fonctionnement en régime permanent ou lentement

variable. Pour piloter la MS dans les régimes transi-

toires, il faut adopter un formalisme plus complexe

mettant en jeu les transformations de Park.

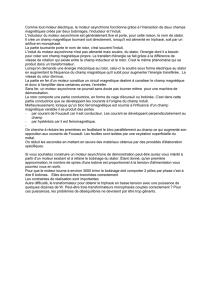

4 Le principe d’un moteur synchrone

Le moment magnétique M de l’aimant placé dans

un champ magnétique uniforme B est soumis à

un couple électromagnétique dont le moment

est Ce = M∧B. C’est le moment magnétique

tournant qui entraîne l’aimant en rotation. Pour

conserver le couple constant, il faut que l’angle

α soit constant, autrement dit que l’aimant

et le champ tournant tournent à la même

vitesse. D’où le nom de machine synchrone.

5 Le principe d’un moteur synchrone

Le rotor a un moment magnétique représenté en noir, le stator porte des

bobinages triphasés qui créent un champ tournant représenté en vert dans

l’entrefer de la machine. La vitesse de rotation dépend de la fréquence des

courants statoriques et du nombre de paires de pôles magnétiques de la machine.

6 L’autopilotage d’une machine synchrone

Le stator est alimenté en courant alternatif par l’intermédiaire d’un onduleur

(convertisseur continu-alternatif). Le rotor est alimenté directement en

courant continu (excitation). Le capteur de position permet de connaître la

position instantanée du champ rotorique. La consigne de fréquence permet

d’imposer la vitesse de la MS. La boucle d’autopilotage constituée du capteur

de position et de la commande de l’onduleur assure un angle d’autopilotage

α ou ψ constant nécessaire pour la maîtrise du couple électromagnétique.

TECHNOLOGIE MAI-JUIN 2016

MAI-JUIN 2016 TECHNOLOGIE

© F. Robert © F. Robert

Obtention du couple

dans une machine asynchrone

Le stator d’une machine asynchrone a la même struc-

ture que celui d’une machine synchrone. Les grandeurs

statoriques sont alternatives, soit sinusoïdales, soit en

forme de créneaux (alimentation par convertisseur).

Lorsque les trois courants sont sinusoïdaux, ils créent

un champ tournant à la vitesse ns (en tr.min-1), avec

n

s

=f.60/p où f est la fréquence des courants stato-

riques et p le nombre de paires de pôles. Le rotor peut

être à cage ou bobiné. Il est constitué d’un circuit de

conducteurs en aluminium ou en cuivre court-circuités

sur eux-mêmes et d’un circuit magnétique réalisé par un

empilement de tôles magnétiques. Le champ tournant

statorique crée des courants induits dans les conduc-

teurs du rotor. Ces courants interagissent avec le champ

statorique pour créer un couple qui tend à s’opposer à la

cause qui lui a donné naissance (loi de Lenz). Le rotor

est donc entraîné à la poursuite du champ statorique.

En fonctionnement le rotor tourne à une vitesse n < n

s

.

Si on entraîne le rotor de la machine asynchrone à la

vitesse ns, il n’y a plus de courants induits rotoriques

et donc plus de couple. La machine asynchrone est à

induction. Son couple moteur ne peut exister que si

n≠ns. On dénit alors son glissement comme l’écart

relatif des vitesses g=(ns−n)/ns. Il est de l’ordre de

quelques pourcent dans les machines de traction auto-

mobiles. L’existence du glissement et le fait que la

MAS ne soit alimentée que par le stator compliquent

son pilotage en vitesse et en couple. Toutefois, en uti-

lisant le formalisme de Park comme dans le cas de la

MS, et moyennant une mesure directe ou indirecte de

la vitesse, on arrive à piloter le fonctionnement de la

MAS en régime transitoire. Comme précédemment, il

est possible de décrire le plan couple-vitesse optimal.

Analyse des limites

et optimisation du rendement

Les pertes dans les machines

En régime permanent, les rendements des moteurs

électriques sont généralement très bons (supérieurs

à 80 % pour les puissances supérieures à quelques

dizaines de kW utilisées dans la traction automobile).

Un effort constant est tout de même mené pour conti-

nuer à améliorer ces rendements dans toutes les phases

de fonctionnement en diminuant les sources de pertes

et en optimisant le refroidissement

. Les pertes dans

les machines sont de trois natures : pertes par effet

Joule provoquées par la circulation des courants dans

le stator et/ou le rotor ; pertes magnétiques qui sont

dues aux courants de Foucault (induit) et au phénomène

d’hystérésis ; pertes mécaniques dues aux frottements.

Pertes Joule

Les pertes Joule dans les conducteurs électriques

dépendent de la densité surfacique de courant, de la

résistivité du conducteur considéré (cuivre ou aluminium),

mais aussi de la géométrie de la section du conducteur.

Lorsqu’on souhaite augmenter la puissance d’une

machine, on en vient rapidement à augmenter l’inten-

sité du courant qui traverse ses bobinages. Il devient

alors très intéressant d’optimiser la densité de courant

admissible dans chaque conducteur.

Dans le cas des machines synchrones et asynchrones,

la chaleur produite par effet Joule dans les conducteurs

du stator se transfère essentiellement par convection

et rayonnement au travers de la surface de l’entrefer

et dans une moindre mesure par conduction au travers

des matériaux constituants le stator. Au niveau du rotor,

le transfert de chaleur se fera lui aussi par l’entrefer

ou par conduction au travers de l’arbre moteur. L’aug-

mentation de la densité de courant admissible dans

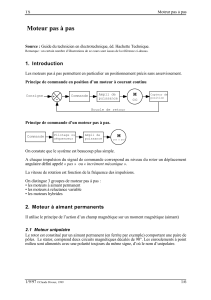

7 Le moteur asynchrone à cage d’écureuil

Le champ magnétique tournant créé par les bobinages du stator induit un courant

dans les conducteurs de la cage d’écureuil du rotor. Ceux-ci sont alors soumis à

des forces créant le couple moteur. Le rotor est entraîné à la poursuite du champ

du stator avec un certain glissement. D’où le nom de machine asynchrone.

8 Les pertes dans un moteur électrique

Le rendement d’un moteur électrique est le ratio de la puissance électrique absorbée

diminuée des diérentes pertes sur la puissance électrique absorbée. Les valeurs

absolues et relatives des diérentes pertes varient avec la nature des moteurs

et leur taux de charge.

TECHNOLOGIE MAI-JUIN 2016

MAI-JUIN 2016 TECHNOLOGIE

les conducteurs sera directement liée à la capacité à

évacuer efcacement l’énergie produite au travers de

l’entrefer ou par conduction à l’intérieur des matériaux.

La forme du conducteur est plus au moins propice à

l’augmentation de la densité de courant admissible. En

effet, plus la surface d’évacuation sera importante, plus

le refroidissement sera aisé. Ainsi, si l’on souhaite aug-

menter le courant dans un conducteur cylindrique, il est

préférable d’utiliser un grand nombre de petits conduc-

teurs qu’un seul conducteur de section plus importante.

Ce choix est conforté si l’on doit tenir compte de l’ef-

fet de peau qui apparaît lorsque la fréquence des cou-

rants atteint quelques kHz (automobile). Par ailleurs, on

montre que la densité de courant atteignable dans des

conducteurs de section rectangulaire très aplatie (cir-

cuits imprimés) est beaucoup plus importante que pour

les conducteurs à section cylindrique. La diminution des

pertes par effet Joule passe aussi par l’optimisation de

la longueur active des bobines. Une bonne géométrie

des pôles du rotor de la MS augmente le rapport entre

longueur active et totale du conducteur. On dénit le

coefcient global de remplissage des encoches par le

rapport de la surface de cuivre (surface active) sur la

surface de l’encoche (classiquement 40 à 50 %). L’aug-

mentation de la valeur du coefcient de remplissage a

deux effets. D’une part, les pertes Joule augmentent car

la concentration du bobinage n’est pas optimale ; d’autre

part, l’évacuation de la chaleur est plus difcile. Enn,

les propriétés thermiques des isolants électriques pré-

sents dans les encoches joueront un rôle important dans

l’évacuation des pertes par effet Joule.

Pertes magnétiques

Les pertes magnétiques regroupent les pertes par

courants de Foucault qui résultent de la circulation

de courants induits dans le matériau magnétique et

les pertes par hystérésis dues à l’effet mémoire du

matériau magnétique qui entraîne des pertes énergé-

tiques lors des cycles magnétiques. Les premières sont

directement liées à la variation temporelle du champ

magnétique, c’est-à-dire au phénomène d’induction. Un

feuilletage des tôles magnétiques limite la circulation

des courants induits. L’épaisseur de ces tôles est très

importante car elle intervient au carré dans l’expres-

sion des pertes. Les pertes par hystérésis sont elles

aussi dépendantes de la fréquence et de la variation

d’amplitude du champ magnétique. À titre d’exemple,

pour des tôles usuelles de Fe-Si à 3 % à grains non

orientés et une épaisseur de tôle de 0,5 mm, on obtient

sous une amplitude maximum de 1,5 tesla, à 50 Hz,

des pertes fer de 6,5 W.kg

-1

. Par comparaison, des tôles

de Fe-Ni (50-50) de 0,1 mm d’épaisseur limiteront

dans les mêmes conditions ces pertes à 0,84 W.kg

-1

.

On notera aussi que, ces pertes dépendant de la fré-

quence, l’utilisation de la ferrite, caractérisée par une

forte résistivité à haute fréquence, limite ces pertes

que l’on retrouve aussi dans les aimants permanents.

Pertes mécaniques

Les frottements mécaniques dans les machines tour-

nantes sont principalement causés par les points de

contacts mécaniques localisés au niveau des systèmes

collecteur-balais, bagues-balais ou des paliers.

Les pertes aérodynamiques sont, elles, dues à la

rotation du rotor. Pour xer les idées, on peut en esti-

mer l’importance dans le cas de l’air avec un entrefer

de 5 mm. Alors que pour une vitesse périphérique

de 100 m/s on trouve des pertes aérodynamiques de

660 W.m

-2

d’entrefer, pour une vitesse trois fois plus

élevée, ces mêmes pertes atteignent 13,7 kW.m-2.

Les pertes aérodynamiques, à très grande vitesse,

peuvent donc être responsables d’échauffements très

importants. La saillance éventuelle du rotor accroît

bien entendu ce type de pertes. On peut diminuer ces

pertes aérodynamiques en remplaçant l’air par un

uide caloporteur mono ou multiphasique.

Évacuation des pertes

Les pertes Joule et magnétiques sont à l’origine

d’échauffements à l’intérieur même des matériaux

composant les moteurs. Pour un même matériau, les

petits systèmes auront une plus grande capacité à

accepter une plus forte densité de pertes. En effet, si

par exemple on soumet un matériau magnétique (fer

silicium) à un échauffement de 5 K entre le cœur et la

surface extérieure, il sera capable d’évacuer un ux

thermique de 2 kW.m-2 si la distance cœur-surface

est de 20 mm, alors que ce transfert ne sera que de

90 W.m-2 pour une distance 5 fois plus grande. Cette

limitation de la capacité à accepter des pertes volu-

miques importantes entraînera une limitation de la

dimension de la machine ou la nécessité de modier

les conditions de refroidissement en surface.

Limites en vitesses

La vitesse de rotation des moteurs est limitée par

leur vitesse périphérique maximale qui dépend

principalement de la géométrie et de la nature des

matériaux utilisées (cuivre, aluminium, acier…). On

peut calculer les ordres de grandeur des vitesses

périphériques maximales pour les principaux consti-

tuants des machines classiques. Ainsi, on trouve que

le collecteur des MCC possède la vitesse périphé-

rique la plus faible (80 m/s), que les MS à aimants

permanents voient cette vitesse beaucoup varier

en fonction du mode de pose des aimants sur le

rotor (de 100 m/s pour des aimants tuiles collés à

230 m/s pour des aimants frettés collés en surface),

et les vitesses périphériques maximales (300 m/s)

sont atteintes avec des MAS à cage d’écureuil à

encoches fermées et des machines à reluctance

variable à rotor massif.

Cette frontière de la vitesse périphérique maximale

limitera d’autant plus la vitesse de rotation du moteur

que le diamètre du rotor sera grand.

6

6

1

/

6

100%