Programmation et Supervision d'une Machine à Agglos Allen Bradley

Telechargé par

yassineamal40

1*

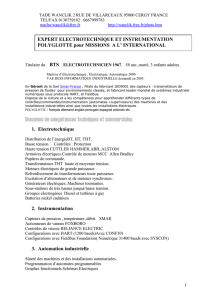

DUT : Maintenance industriel des systèmes

électromécanique

(MISEM)

Rapport de stage de fin d’études

Sous thème

La programmation et la supervision d’une

machine produit les agglos en automates

Allen Bradley

Période de stage : du 01/04/2019 au 31/05/2019

Année universitaire : 2018-2019

Effectué par :

Yassine AMAL

Encadrante pédagogique :

Pr. Nawal AIT AALI

Encadrant Industriel :

Mr. Brahim TAKKI

Royaume du Maroc

Université Sultan Moulay Slimane

Ecole Supérieure de Technologie – Béni Mellal

2*

Remerciements

▪ Je tiens à remercier toutes les personnes qui ont contribué au succès de mon stage et

qui m'ont aidé lors de la rédaction de ce rapport

▪ Tout d'abord, j'adresse mes remerciements à mon professeur, Mlle. Nawal Aitaali qui

m'a beaucoup aidé dans ma recherche de stage. Son écoute et ses conseils m'ont

permis de cibler mes candidatures, et de trouver ce stage qui était en totale adéquation

avec mes attentes.

▪ Par ailleurs, je voudrais remercier mon encadrant de stage Mr. Takki Brahim, aussi

Mr. Abderahim Ikene et Mlle. Rabtaoui Fatima Ezzahra pour ses soutiens, les

informations qu'ils me disent.

▪ Je tiens à remercier également à Monsieur Ait Hafid Hassan le directeur de la société

SI3 Béni Mellal.

3*

Dédicace

A mes chers parents, pour tous leurs sacrifices, leur amour, leur tendresse, leur soutien et leurs

prières tout au long de mes études,

A mes chères sœurs ……… pour leurs encouragements permanents, et leur soutien moral,

A mes chers frères, ……, pour leur appui et leur encouragement,

A toute ma famille pour leur soutien tout au long de mon parcours universitaire,

Que ce travail soit l’accomplissement de vos vœux tant allégués, et le fuit de votre soutien

infaillible,

Merci d’être toujours là pour moi.

4*

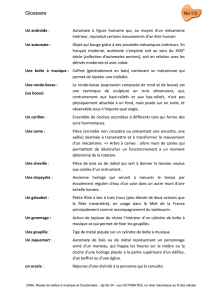

Table des matières

Remerciement…………………………………………………………………………2

Dédicace…………………………………………………………………………………3

Table des matières………………………………………………………………………4

Liste de figures……………………………………………………………………………7

Liste de tableaux……………………………………………...…………………………...9

Liste d’abréviations………………………………………………………………………10

Introduction………………………………………………………………………………11

Chapitre 1 : Présentation de l’’entreprise SI3…………………………………………12

I. Les produits fabriqués dans SI3………………………………………………………13

1. Les matières premières ………………………………………………………………13

2. la production du béton…………………………………………………………………13

3. Béton pompé/gollot……………………………………………………………………13

4. Le procède de fabrication du béton pompé/gollot……………………………………14

5. La production des agglos/hourdis……………………………………………………14

II. Présentation d’organigramme et les services du SI3………………………………17

1. Présentation d’organigramme …………………………………………………………17

2. Description des services du SI3…………………………………………………………17

3. Les clients du SI3………………………………………………………………………18

Chapitre 2 : Présentation des gammes ALLEN BRADLEY…………………………19

I. Présentation des API ALLEN BRADLEY………………………………………………20

1. Rockwell Automation…………………………………………………………………20

2. Histoire……………………………………………………………………………………20

5*

3. Définition d’un API……………………………………………………………………20

4. Choix d’automates programmables……………………………………………………21

II. Types des automates ALLEN BRADLEY………………………………………………21

1.Automate PLC-5………………………………………………………………………21

2.Automate CompactLogix…………………………………………………………………22

3.Automate MicroLogix……………………………………………………………………23

4.Automate SLC-5…………………………………………………………………………25

Chapitre 3 : Présentation des logiciels d’automates ALLEN BRADLEY………………31

1.RSlogix 500…………………………………………………………………………………32

2.RSlogix Emulate……………………………………………………………………………33

3.RSlinx……………………………………………………………………………………...33

4.RSview32…………………………………………………………………………………34

Chapitre 4 : Description du cahier des charges proposé…………………………………37

I. Présentation du cahier des charges………………………………………………………38

1.Chaine de production des agglos………………………………………………………38

2.Le fonctionnement de système…………………………………………………………38

II. Réalisation du cahier des charges………………………………………………………39

1.Grafcet niveau 2 du cycle ………………………………………………………………39

2.configuration matérielle et adressage mnémonique……………………………………39

III. Programmation…………………………………………………………………………40

1.Gestion de module de programme………………………………………………………40

2.Jeu d’instruction en langage ladder………………………………………………………41

3.Programme en LD………………………………………………………………………43

IV. Supervision………………………………………………………………………………46

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

1

/

51

100%