Régulation Température, Humidité et Pression : Rapport de Projet

Telechargé par

imad.chahbi.1999

Filière : Génie électrique

Option : Electronique et système embarqués

Effectué à :

MULTEK

Réalisé par :

Encadré par :

AMNAY Hasnae

Maitre de Stage : Mr.DRIWECH Hicham

Encadrant Pédagogique : Mr.EL FADIL Hassan

Soutenu le 28 Septembre 2020 Devant le jury :

Pr.EL FADIL Hassan

:

Professeur de l’enseignement supérieur, ENSA Kénitra

Mr.DREOUICH Hicham

:

Responsable de l’entreprise

Pr.ZYTOUNE Ouadoudi

:

Professeur de l’enseignement supérieur, ENSA Kénitra

Pr.BAJIT Abderrahim

:

Professeur de l’enseignement supérieur, ENSA Kénitra

Régulation de la Température, l’Humidité et la pression à l’aide d’un automate

programmable Industriel et la construction d’un système d’alarme téléphonique

Ecole Nationale des Sciences Appliquées

Kénitra

RAPPORT DE PROJET DE FIN D’ETUDES

1

Dédicace

Je dédie ce modeste travail :

A mes parents

Pour tous leurs sacrifices, leur tendresse, leur amour, leur soutien et leur prière tout

au long de mes études, Que dieu leur procure bonne santé et longue vie.

A mes chères sœurs et mon frère

Pour leurs encouragements permanents, et pour leur soutien tout au long de mes études,

et qui sont source de mon bonheur.

A mes professeurs

Pour leurs efforts et leurs conseils tout au long de mon parcours universitaire.

A mon encadrant

Pour leurs conseils, leurs serviabilités, leurs soutiens, leurs orientations et leurs

Encouragements.

A ma famille et à tous mes amis

Pour l'amour et le respect qu'ils m'ont toujours donné, en leur souhaitant plein de succès,

de bonheur et de réussite.

2

Remerciement

Je tiens à remercier le corps professoral de notre filière électrique pour leurs efforts et

inestimable contribution de cette formation au sein de l'ENSA Kénitra.

Mes sincères remerciements vont également à MR DREOUICH Hicham, mon encadrant à

l'entreprise MULTEK SALE et Mme RIABI Amal responsable d'automatisme, pour l’intérêt

avec lequel ils ont suivi la progression et la marche de ce travail, leurs encouragements, leur

sympathie jamais démentie et pour tous leurs moyens qu’ils ont mis à ma disposition pour

que ce travail soit à la hauteur.

Je tiens à remercier MR EL FADIL Hassan mon encadrant à l'ENSA Kénitra, pour leurs conseils

et orientation tout au long de ce modeste travail.

Mes remerciements vont à toute personne qui a participé de près ou de loin à la réussite de

ce travail.

Nous voudrons aussi exprimer notre reconnaissance et notre gratitude à tous les membres

de l'école Nationale des Sciences Appliquées de Kénitra.

3

Acknowledgements

I would like to thank the faculty staff of our electrical sector for their efforts and invaluable

contribution of this training within the ENSA Kenitra.

My sincere thanks also go to Mr. DREOUICH Hicham, my supervisor at the company MULTEK

SALE and Ms. RIABI Amal the responsible for automation, for they have followed the

progress of this work, their encouragement and sympathy never denied and for all their

means they put at my disposal so that this work could up to par.

I would like to thank MR EL FADIL Hassan, my supervisor at ENSA Kenitra, for his advice and

guidance throughout this modest work.

My thanks go to everyone who participated directly or indirectly in the success of this work.

We would also like to express our recognition and gratitude to all the members of the

National School of Applied Sciences in Kenitra.

4

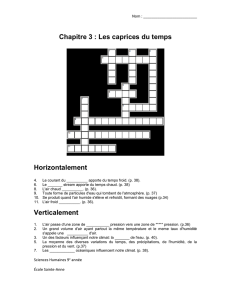

Table des matières

Dédicace .............................................................................................................................................1

Remerciement ....................................................................................................................................2

Acknowledgements ............................................................................................................................3

Table des matières .............................................................................................................................4

Liste des tableaux et figures ...............................................................................................................8

Liste des équations ........................................................................................................................... 10

Liste des acronymes ......................................................................................................................... 11

Introduction générale ...................................................................................................................... 12

............................................................................ 13

1. Introduction .............................................................................................................................. 14

2. Domaine d’activité de l’entreprise............................................................................................. 14

2.1. Electricité Industrielle ........................................................................................................ 14

2.2. Automatisme Industriel ..................................................................................................... 14

2.3. Maintenance Electronique ................................................................................................. 15

3. Fiche technique ......................................................................................................................... 15

4. Structure et organisation générale ............................................................................................ 16

5. Présentation du service ............................................................................................................. 16

5.1. Electricité Industrielle ........................................................................................................ 16

5.2. Maintenance électronique ................................................................................................. 16

5.3. Automatisme Industriel ..................................................................................................... 16

6. Conclusion ................................................................................................................................ 16

............................................................................................ 17

1. Introduction .............................................................................................................................. 18

2. Cahier de charges ...................................................................................................................... 18

2.1. Contexte et définition du problème ................................................................................... 18

2.2. Les objectifs du projet :...................................................................................................... 19

2.3. Spécification du projet : ..................................................................................................... 19

2.3.1. Besoins fonctionnels : ................................................................................................ 20

2.3.2. Besoins non fonctionnels: .......................................................................................... 20

3. Etude préalable : ....................................................................................................................... 20

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

1

/

75

100%