FACULTE POLYTECHNIQUE

Département Electromécanique

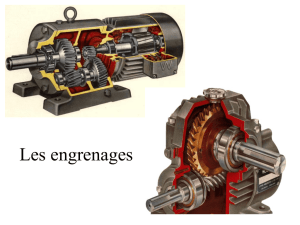

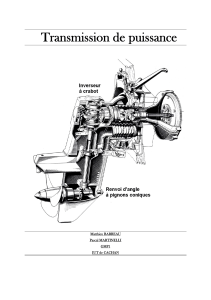

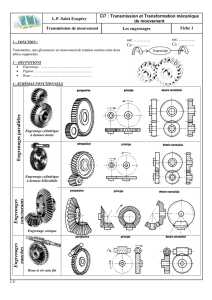

ETUDE ET SIMULATION DES

COMPORTEMENTS DYNAMIQUES

D’UNE TRANSMISSION PAR

ENGRENAGE

(CAS DES ENRENAGES A DENTURE DROITE)

Travail de fin de cycle présenté et défendu en vue de l’obtention du

grade de Bachelier Ingénieur civil en électromécanique.

Présenté par : NGEZ END MWANGAL Aggée

Dirigé par : Prof. NTAMBWE François

Ass. KANYIKI Trésor

ANNEE ACADEMIQUE 2019-2020

REPUBLIQUE DEMOCRATIQUE DU CONGO

RESUME

RESUME

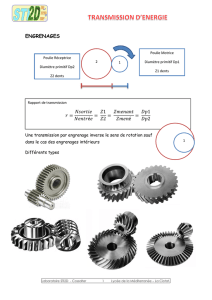

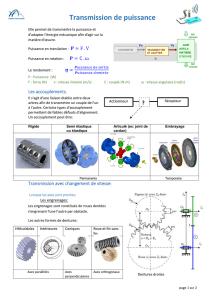

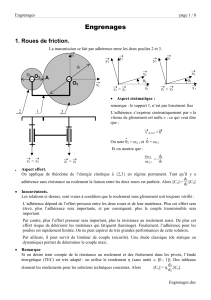

Lors d’une transmission par engrenage, il est toujours évident de bien comprendre son

comportement dynamique vu que les engrenages travaillent souvent dans les conditions très

sévères.

De nos jours, dans le cadre de la mise en place d’une maintenance conditionnelle, ce comportement

dynamique est suivi par une analyse vibratoire, vu son efficacité. Cette analyse permet de suivre

l'état de santé de la machine tournante en fonctionnement afin d'éviter les arrêts intempestifs et/ou

indésirables.

Ce travail traite la modélisation et la simulation du comportement dynamique d’un engrenage à

denture droite. Il a pour objectif de développer un modèle mathématique qui après avoir simulé,

nous serons en mesure de prédire les défauts que cette transmission par engrenage peut représenter.

Lors de la simulation d’un modèle à six degrés de libertés, nous avons constaté des variations

angulaires sur la roue et au niveau du pignon.

En considérant les résultats obtenus, les paramètres du système simulé présentent qu’il y aura des

défauts plus importants au niveau de l’arbre d’entrée portant le pignon qu’a l’arbre de sortie qui

porte la roue. D’où nous pouvons prédire que ces arbres atteindront la rupture et les paliers serons

endommagés, au fur et à mesure le système fonctionne dans ces conditions.

EPIGRAPHE

I

EPIGRAPHE

" Il ne vous est jamais donné d’épreuves que vous ne puissiez surmonter,

Mettez-vous en tête que la peur est un mensonge "

Rabbi Nahman Hagaüs

REMERCIERMENT

II

REMERCIEMENT

A toi magnifique en sainteté, Dieu Grand et Fort, que j’exprime ma reconnaissance en disant Merci

du fond de mon cœur, pour ton soutien, ta protection ainsi ta bonté dans ma vie ; oh ! Roi des rois.

Je ne cesserais de te faire l’acte de ma gratitude, car je suis un résultat de l’amour immensément

colossal de Dieu.

Mes remerciements s’adressent au Professeur François NTAMBWE, Directeur de ce mémoire et

à l’Assistant Trésor KANYIKI, le co-directeur ; pour m’avoir dirigé. Malgré la diversité de vos

tâches privées, vous étiez toujours hospitaliers pour bichonner mes lacunes.

Je tiens à remercier mes très précieux parents ; Rhemo NGEZ END MWANGAL et Claudine

N’KULU BULAYA pour les sacrifices qu’ils ont consentis pour me faire arriver jusqu’à ce statut

actuel de notre formation. Que toute la famille trouve un sentiment de profonde reconnaissance à

travers ce travail.

Mes remerciements s’adressent à tout le corps académique et scientifique de la faculté

polytechnique pour leur formation durant tout notre cursus universitaire.

.

NGEZ END MWANGAL Aggée

DEDICACE

III

DEDICACE

A l’Eternel, mon Dieu, le Tout-Puissant de m’avoir aidé à arriver jusqu’à ce niveau. Lui qui m’a

accompagné dès le début jusqu’à la fin, il est mon ombre à ma main droite ;

A ma très chère maman Claudine N’KULU BULAYA et mon très cher papa Rhemo NGEZ END

MWANGAL de m’avoir soutenu malgré les vicissitudes et de m’avoir surtout aidé dans mon

orientation des études d’ingénieur civil ;

A mes frères et sœurs de la famille Rhemo NGEZ : Nathan MWANGAL, Deborah MWANGAL,

Jérémie NGEZ, Shekinah NGEZ, Jenny NGEZ, Daniella NGEZ ainsi qu’a Dan MWEPU avec

qui nous avons partagé même sang jusqu’à ce qu’il nous quitte trop tôt.

A mon Pasteur Daniel NGEBE, pour ses encouragements voire l’encadrement spirituel et moral.

A mes Frères, Sœurs, amis et connaissances : Jires ALBATI, Ruffint KITENGE, Joël BAKAMBE,

Emmanuel KASHAMA, cieldoux LUKA, Patient TWITE, Isaac KATENDE, Peter MUKENDI,

Jospin NSIMBI, Gloire NUMBI, Ernest, Ezecchris MUKANYA, Carole Allianna MWANGE,

Gloire SUNGU, yunis MULUMBA, Nathan MWABEYA, Nabil MALOBA, Trésor TANGA,

Hans MPOYO, fabien MATABISHI, John KABULO ;

A mes frères et sœurs de l’Eglise cite universelle des vainqueurs : papa John KABONGO, papa

Bienvenu, maman Rebecca, sœur Ruth, Sœur Joëlle, maman Falone, Sœur Ginette,

Je dédie ce travail.

NGEZ END MWANGAL Aggée

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

1

/

70

100%