Certification des moteurs d'engins de chantier : comment ça marche ?

Telechargé par

Charlie abéné

Ma newsletter personnalisée

Réglementation. L’homologation des moteurs d'engins de chantier est en pleine évolution.

Le scandale Volkswagen est passé par là et va contribuer à accélérer un durcissement.

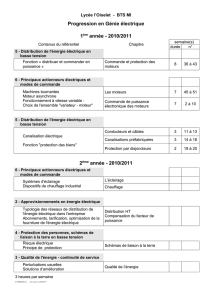

Depuis une vingtaine d’années, les constructeurs de moteurs bataillent pour rentrer dans

les clous de réglementations nationales et européennes de plus en plus strictes. Pour les

moteurs d’engins de chantier, le niveau d’émissions polluantes en est à l’Étape4 : 400

mg/kWh d’oxydes d’azote et 25 mg/kWh de particules fines. En plus de la procédure

classique liée à la conformité générale du véhicule qui comprend les aspects associés à la

sécurité et au bruit, une certification spécifique du moteur lui-même est nécessaire.

Comment ça marche ? Datant de 1996, elle s’effectue auprès de la VCA (Agence de

certification des véhicules) en Europe et prend environ six mois. Il s’agit alors d’une

Comment les moteurs d'engins de

chantier sont-ils certifiés ?

Fabienne Berthet| le 19/02/2016 | Matériel de chantier, International

EVÉNEMENT

déclaration d’émissions faite par le fabricant, qui doit pouvoir prouver que les contrôles ont

été effectués par des installations agréées. La certification se fait selon un cycle défini

mais qui ne modélise pas toutes les situations d’une utilisation réelle. « Si on était amené à

faire des essais sur les engins de chantier en condition réelle, les mesures pourraient être

une fois et demie supérieures à celles réalisées dans les laboratoires », estime Matthieu

Turbé-Bion, ingénieur chez John Deere, fabricant de moteurs d'engin. Le prochain palier

réglementaire devrait généraliser des tests en condition réelle grâce à des installations

portables, précises et compactes. L’objectif ? Réduire l’écart entre les différents niveaux

d’émission constatés en fonction des utilisations. « Au stade actuel, on sait déjà que les

résultats devront être publiés, ce qui crée une émulation entre les constructeurs vertueux et

les autres », reprend Matthieu Turbé-Bion. La notion de suivi reste cependant aléatoire. Une

fois la certification réalisée, aucun contrôle n’est ensuite organisé a posteriori en Europe. «

Or il suffit qu’un filtre soit mal réglé, et cela change la donne. Après mise en service du

moteur, les contrôles devraient être systématisés par les propriétaires », évoque le

Simotherm (Syndicat international des industries et du commerce du moteur thermique et

de ses applications). Aux États-Unis, le contrôle est fait par l’Agence de l’environnement,

directement dans les usines qui fabriquent les moteurs. « L’Europe n’est pas organisée de

cette façon. Les constructeurs réalisent un certain nombre de contrôles et d’audits tout au

long de l’année sur une vingtaine de moteurs représentatifs de la production. Or ce ne serait

pas forcément très compliqué de se calquer sur le modèle américain », assure Matthieu

Turbé-Bion. Quant à un protocole international ? « Certaines zones, notamment en Europe,

se sont harmonisées. Mais un standard d’homologation mondialisé paraît difficile à

envisager dans un futur proche. Il existe trop de configurations et de niveaux de

développement différents dans le monde. Sans parler des différents niveaux de qualité du

carburant », évoque-t-on chez Renault Trucks. « Pour que le système fonctionne, il ne faudra

pas aller ni trop loin ni trop vite car l’enjeu économique est important. Depuis cinq ans des

sommes colossales ont été investies par les constructeurs sur ce sujet. Cela affecte

considérablement le coût des moteurs des engins qui a presque doublé en quelques

années », assure Matthieu Turbé-Bion. Car, in fine, c’est bien l’acheteur de la machine qui

paiera ?par ricochet? les coûts d’homologation.

Les LEZ

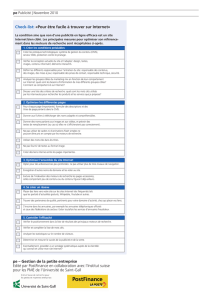

Les zones à émissions restreintes, appelées "LEZ", d'après l'acronyme anglais Low

Emission Zones, sont des périmètres où les normes d'émission sont plus strictes que

celles imposées par l'Union européenne. Rien n'empêche en effet une municipalité

d'aller au-delà des seuils fixés par la réglementation.

Étape5 : discussion autour de la future réglementation Un standard européen

Aujourd’hui, les réglementations internationales de limitation des émissions polluantes

des moteurs diesels non routiers sont harmonisées entre l’Europe, les États-Unis et le

Japon. « La proposition de règlement qui devrait voir le jour d’ici à 2019-2020 est une

particularité européenne qui, à ce jour, n’est pas dans les projets américains », évoque

Cosette Dussaugey, secrétaire générale technique du Cisma (Syndicat des

équipements pour la construction, les infrastructures, la sidérurgie et la manutention).

Ainsi l’Europe va être en avance par rapport aux émissions de polluants. Cette

divergence réglementaire sera certainement au menu (déjà copieux…) du Tafta ?le

traité de libre-échange américano-européen en cours de négociation? puisque les

engins de chantier sont officiellement concernés.

La question des particules fines

La réglementation actuelle oblige à réduire le poids total des poussières émises par un

moteur diesel. L’objectif est de piéger les plus fines, qui sont les plus légères et aussi

les plus dangereuses. Pour le prochain seuil, dit « Étape 5 », le niveau pour les moteurs

des engins de chantier devrait être abaissé de 25 à 10 ou 15 mg/kWh et prendre en

considération non seulement le poids, mais également le nombre de particules. Le

seuil de 1 012 unités/kWh est évoqué.

La mesure du CO2

Ni la réglementation sur les moteurs d’engins de chantier ni celle sur les moteurs de

camion ne prennent en compte les émissions de CO2. « Actuellement, le fabricant de la

machine doit mesurer son rejet de CO2 et transmettre cette information à l’utilisateur

final. Il existe des réflexions sur le sujet », développe Cosette Dussaugey. Mais

comment faire ? Ce qui pourrait être acté est la mesure du rejet du CO2 du moteur dans

une situation particulière, puisque l’émission réelle dépend directement de la

consommation de carburant, elle-même en lien direct avec la conception générale de la

machine, et avec la façon dont celle-ci est utilisée et conduite. « Il est difficile de mettre

une réglementation en place car la quantité de CO2 doit être rapportée à une mesure

concrète. Mais à quoi la rattacher pour les engins de chantier ? À l’heure de travail ? Au

nombre de pierres soulevées ? Il faudrait trouver une base commune », relève Matthieu

Turbé-Bion. Certaines recommandations sont faites par les constructeurs pour limiter

les rejets de CO2, mais cela reste dans le domaine du volontariat, « ce qui ne devrait

pas changer dans les trois ans à venir », estime Cosette Dussaugey.

La généralisationdu filtre à particules

De nombreuses municipalités ?elles-mêmes soumises à des obligations quant à la

qualité de l’air? vont plus loin que la réglementation européenne en ce qui concerne les

émissions de particules fines. Cette volonté se traduit par l’obligation systématique de

l'installation d’un filtre à particules. La conséquence directe ? « Les moteurs vont être

équipés à chaque fois que ce sera possible. Sinon, ils devront être repensés »,

développe Cosette Dussaugey. Or certains motoristes, comme JCB ou Hatz, ont réussi

à rendre leurs moteurs conformes aux normes sans utiliser ce filtre volumineux,

contraignant et coûteux. Ce choix technique ?aujourd’hui présenté comme un atout

concurrentiel? se retournera-t-il contre eux ?

LES BONNES RAISONS DE

S’ABONNER

Au Moniteur

La veille 24h/24 sur les marchés publics et privés

L’actualité nationale et régionale du secteur du BTP

La boite à outils réglementaire : marchés, urbanismes,

environnement

Les services indices-index

UltraGas® 2 : la nouvelle référence pour

le chauffage collectif et industriel.

PUBLICITÉ UltraGas® 2 est la dernière génération de

chaudière gaz à condensation dédiée aux projets de 125

kW à 12 MW

Contenu proposé par Hoval

Publicité

6

6

1

/

6

100%