Pr.$GALLAB$

3$

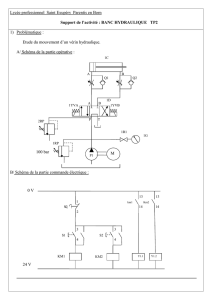

I. Présentation de l’entreprise de YAZAKI MEKNÈS

YAZAKI MONDE

Le groupe YAZAKI crée en 1929 par le japonais SADAMI YAZAKI est devenu l’un des

leaders dans le domaine de câblage après avoir fait ses débuts dans la vente de câblage pour

ensuite s’orienter vers sa production.

Actuellement la multinationale japonaise YAZAKI est présente dans 38 pays. Elle compte à

son actif plus que 153 sociétés et 410 unités réparties entre usines de production, centres de

service au client, centres techniques et technologiques, et emploi plus de 180 000 employés

dans le monde.

YAZAKI est parmi les plus grands concepteurs et fabricants mondiaux des systèmes de

câblages pour automobile et domine ainsi le marché avec ses produits qui répondent à un bon

rapport Qualité/ Prix. En effet, elle dispose de plus de 35% de la part globale du marché

d’équipementiers automobiles.

Sur le marché du câblage, YAZAKI figure parmi les leaders au niveau mondial. Grâce au niveau

de qualité/ Prix qu’elle offre. Elle compte, parmi ses clients, des sociétés de réputation, telles

que : MERCEDES, JAGUAR, PEUGEOT, NISSAN MOTORS, FIAT, TOYOTA, FORD,

RENAULT…

Les objectifs de YAZAKI

Les objectifs principaux de YAZAKI sont :

- Satisfaire ses clients et ses employés ;

- Avoir des produits de bonne qualité, au juste temps et au moindre coût en se basant sur la

créativité et l’esprit d’équipe ;

- Améliorer les conditions de travail en appliquant la discipline des 5S ;

- Améliorer la communication et la motivation ;

- Adopter l’approche PDCA (Plan, Apply, Check and Take Action);

- Cerner et résoudre les problèmes à l’origine ;

- Encourager les décisions créatives axées sur l’amélioration continue ;

4

- Mettre en place une organisation apprenante et créer un esprit de compétition ;

- Garantir un respect de l’homme en responsabilisant mutuellement l’ensemble du personnel.

YAZAKI MAROC MEKNES

Le choix de la ville de « Meknès » a été influencé par des critères démographiques. En premier

lieu, le travail était lancé dans une première usine pour tester la capacité et la performance du

nouveau site dans la production de nouveaux projets qui sont la raison de sa création, puis

l’ensemble de l’équipe s’est installée dans l’usine se situant à la zone Agro polis de Meknès en

2013 et qui s'étale sur 56 000 mètres carrés dont 30 000 construits.

Figure 1 : YAZAKI MAROC MEKNES

Tableau 1 : Fiche signalétique de YAZAKI MEKNES

5

Les projets de YAZAKI MEKNES :

La société YAZAKI réalise le câblage automobile pour différentes gammes de voitures. Le

client de YAZAKI MEKNES est RENAULT, elle s’occupe de 4 marques à savoir :

Projet XFA RENAULT Scénic Projet XFB RENAULT Mégane

Figure 2 : RENAULT Scenic

Figure 3 : RENAULT Mégane

Projet JFC RENAULT Espace Projet HFE RENAULT

Kadjar

Figure 4 : RENAULT Espace Figure 5 : RENAULT Kadjar

Organigramme :

YAZAKI MEKNES est organisée suivant plusieurs départements :

6

Figure 6 : Organigramme générale

La dimension organisationnelle au sein de YAZAKI Maroc se caractérise par un dosage

équilibré entre la structure fonctionnelle et celle opérationnelle, ce qui justifie l’existence de

plusieurs départements.

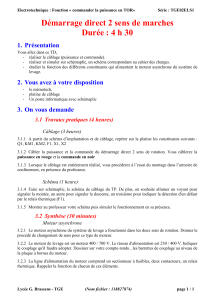

Processus de production de câblage

Les faisceaux électriques sont des ensembles de câbles utilisés pour connecter différents

éléments dans un système électromécanique ou électronique. Les fonctions d’un faisceau

électrique sont de fournir de l'énergie électrique et des signaux électroniques à différents

périphériques.

Le câblage se subdivise en plusieurs parties liées entre elles :

• Câblage avant moteur ;

• Câblage tableau de bord (PDB) ;

• Câblage arrière.

Cette division et très utile pour :

• Faciliter le montage du câble dans la voiture ;

• Faciliter la réparation en cas de panne de fonctionnement électrique dans l’automobile.

7

1.6.1 Les composants de câblage

• Le fil électrique

Conduit le courant électrique d’un point à un autre avec un minimum de perte. Il est composé

de deux éléments : le filament qui assure la conduction, généralement construit du cuivre et

l’isolant de plastique. Les fils se distinguent par leur couleur, leur section et nombre de filament

et par leur espèce qui englobe l’épaisseur de l’isolant et la composition des filaments. Chaque

type est destiné à assurer une fonction bien déterminée.

• Terminal

C’est la pièce responsable d’assurer une bonne connexion entre deux câbles ou entre une source

d’énergie et un consommateur en minimisant les pertes. Il est composé de :

- Patte de terminal : pour la fixation du connecteur ;

- Ligament du terminal ;

- Ato-ashi : la partie de serrage sur l’isolant ;

- Mae-ashi : la partie de serrage sur le filament.

• Connecteur

Pièce où les terminaux sont insérés, son rôle est d’établir un circuit électrique débranchable et

séparable mécaniquement et d’isoler les parties conductrices. Les types des conducteurs sont

distingués par leur fonction. Dans la voiture il en existe plusieurs : male, femelle, étanche à

l’eau, molex…

• Accessoires

Ce sont des composants utilisés dans le but de protéger le câble et l’isoler. Il en existe plusieurs

types :

Les rubans : Ruban PVC non adhésif pour la flexibilité de câblage, Ruban plastifié contre

l’humidité, Ruban de haute température protège contre la chaleur, Felt tape, ruban de papier

pour faciliter le démontage…

Fusible : protège contre la surcharge du courant. Chaque ampérage est désigné par une

couleur.

Clips ou agrafes : son rôle est de fixer le câblage sur la carrosserie de l’automobile.

Passe-fil : empêche l’entrée de l’eau et d’autres impuretés.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

1

/

22

100%