République Tunisienne

Ministère de l’enseignement supérieur et de la recherche scientifique

Direction Générale des Etudes Technologiques

Institut Supérieur des Etudes Technologiques de Gafsa Département de Génie Mécanique

COURS DE

MATERIAUX METALLIQUES

(1er Année Licence Appliquée Génie

Mécanique)

Elaboré par :

HIDOURI Abdelmoumen

Technologue à ISET Gafsa

Année universitaire : 2016-2017

Avant-propos

Cours de Matériaux Métalliques. Licence appliquée en Génie Mécanique i

AVANT-PROPOS

Ce support de cours de matériaux métalliques est destiné aux étudiants de la première

année de la licence appliquée en génie mécanique. Ce module de cours s’enseigne au deuxième

semestre de ce niveau. Dans ce cours, je me suis intéressé des parties suivantes (conformément

au programme et aux fiches matières de ce module : Habilitation du septembre 2012) :

La désignation normalisée, les propriétés et les domaines d’application des matériaux

métalliques,

La description des structures d’équilibre, à partir des diagrammes de phases, des alliages

binaires (alliages ferreux et non ferreux),

Les traitements d’amélioration des caractéristiques, des propriétés d’emploi et de tenue

en service des matériaux métalliques. Dans cette partie (qui est la majeur partie de ce

cours), j’ai mis l’accent sur les traitements thermiques dans la masse (recuit, trempe,

revenu) ainsi que les traitements superficiels thermochimiques et mécaniques.

Ce support, dans cette première version, peut contenir des erreurs, des fautes

d’orthographe qui pourront être les objets des remarques des lecteurs (étudiants, collègues…) et

qui seront bien mises en considération de ma part pour améliorer ce recueil du point de vue

forme, contenu, etc…

Finalement, je tiens bien à remercier mes collègues qui m’ont bien aidé, encadré et

soutenu pour réaliser ce support et plus particulièrement Mrs GAMMOUDY Khaled (M.A. à

ISSAT Gafsa), MOUSSAOUI Mosbah (M.T. à ISET Gafsa)

HIDOURI Abdelmoumen

Plan du cours

Cours de Matériaux Métalliques. Licence appliquée en Génie Mécanique Page 1

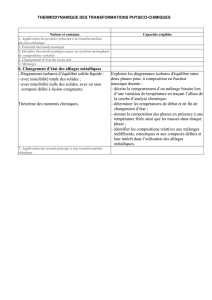

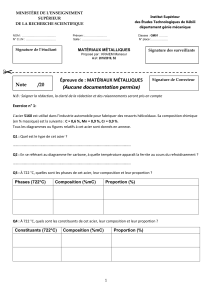

BUT DU COURS :

Développer les capacités de l'étudiant pour analyser le processus d’un tel traitements d’amélioration des propriétés d’emploi et de

tenue en service des matériaux métalliques.

CODES

OBJECTIFS

GENERAUX

CONDITIONS DE REALISATION

DE LA PERFORMANCE

CRITERES DEVALUATION DE

LA PERFORMANCE

OG1

Comprendre et connaître la

désignation normalisée, les

propriétés et les domaines

d’application des matériaux

métalliques et les techniques de

leurs élaborations.

A l’aide d’une documentation de

normalisation, l'étudiant devra désigner les

principales nuances des matériaux

métalliques et connaitre les propriétés qui

les distinguent ainsi que leurs applications et

leurs méthodes d’élaboration.

L'étudiant doit identifier les

différentes familles des matériaux

métalliques et connaitre leurs

propriétés, leurs méthodes

d’élaboration et leurs applications

industrielles.

OG2

Décrire les structures

d’équilibre, à partir des

diagrammes de phases, des

alliages binaires (alliages

ferreux et non ferreux)

A partir de quelques diagrammes de phase

des alliages binaires, l'étudiant devra décrire

les structures d’équilibre

L'étudiant doit proposer la meilleure

solution.

OG3

Saisir les traitements

d’amélioration des propriétés

d’emploi et de tenue en service

des matériaux métalliques.

A partir de certains données métallurgiques

(Diagramme de phase, Diagramme TTT,

Diagramme TRC, courbes de revenu ou de

vieillissement…) ou des données

expérimentales (tableau des valeurs,

courbe…), l'étudiant devra être capable

d’analyser un tel processus de traitement.

L'étudiant doit proposer des

traitements d’amélioration à une nuance

donnée pour une application bien

définie.

Plan du cours

Cours de Matériaux Métalliques. Licence appliquée en Génie Mécanique Page 2

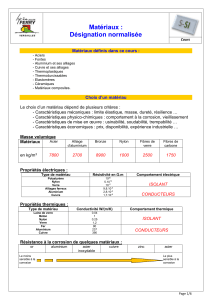

OBJECTIF GENERAL (OG1):

Connaitre la désignation normalisée, les propriétés, les domaines d’application des matériaux métalliques et leurs méthodes

d’élaboration.

CODES

OBJECTIFS SPECIFIQUES

CONTENU

METHODE ET

MOYENS

EVALUATION

DUREE

OS1

Saisir la désignation

normalisée, les propriétés et

les domaines d’application

des matériaux ferreux.

- Aciers non alliés (aciers au

carbone)

- Aciers faiblement alliés

- Aciers fortement alliés

- Influence des éléments d’addition

- Fontes

- Expose informel.

- Data Show

- Polycopie.

- Formative.

-Questions

réponses

- Exercices.

0.75 H

OS2

Connaitre la désignation

normalisée, les propriétés et

les domaines d’application de

quelques matériaux non

ferreux à application

industrielle.

- Alliage d’aluminium

- Alliage de cuivre

- Expose informel.

- Polycopie.

- Formative.

-Questions

réponses

- Exercices.

0.75 H

Plan du cours

Cours de Matériaux Métalliques. Licence appliquée en Génie Mécanique Page 3

OBJECTIF GENERAL (OG1):

Reconnaître les différentes classes de métaux, les différentes techniques d’élaboration et d’extraction de métaux

métalliques

CODES

OBJECTIFS SPECIFIQUES

CONTENU

METHODE ET

MOYENS

EVALUATION

DUREE

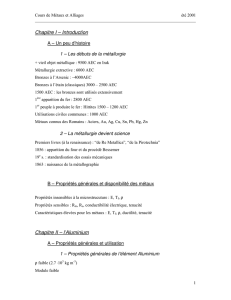

OS1

Connaitre les différentes

classes de métaux.

Eléments chimiques des alliages

Classification des alliages

Alliages ferreux

Alliages non ferreux

Le Fer et les alliages de fer

o

Le fer

o

Les fontes

o

Classification des fontes

o

Les aciers

- Expose informel.

- Data Show

- Polycopie.

- Formative.

- Questions et

réponses

- Exercices.

0.75 H

OS2

connaitre les différents

processus d’élaboration des

métaux ferreux.

Elaboration des alliages de fer

Elaboration de la fonte brute

Elaboration de l'acier

Elaboration Les métaux non ferreux

Les métaux non ferreux lourds

Les métaux non ferreux légers

- Expose informel.

- Data show

- Quelques films

de quelques minutes

- Polycopie.

- Formative.

-Questions

réponses.

- Exercices

0.75 H

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

1

/

100

100%