1

Usinage abrasif par ultrasons

UltraSonic Machining (USM)

(Non traditional machining process)

Jean-Jacques Boy

1. Introduction

2. Principe de l’usinage ultrasonore

3. La machine et ses composants

4. Facteurs influant sur USM

5. Réalisation pratique d’une machine

6. Quelques exemples et performances ultimes

7. Conclusion

2

UltraSonic Machining

1. Introduction

1. La fréquence des ondes ultrasonores est supérieure à 20 kHz.

2. Ces ondes peuvent être générées par des sources mécaniques, électromagnétiques ou

thermiques. Elles peuvent être produites dans des gaz, des liquides ou des solides.

3. Les transducteurs magnetostrictifs utilisent l’effet magnetostrictif inverse pour

convertir une énergie magnétique en energie ultrasonore. Elle peut être produite par

application d’un fort champ magnétique alternatif à certain métaux, alliages ou

ferrites.

4. Les transducteurs piézoélectriques utilisent l’effet piezoélectrique inverse de

monocristaux naturel ou synthétique (comme le quartz) ou de céramiques (titanate

de barium, PZT) qui sont fortement piezoélectriques (et facilement usinables par des

techniques telles que l’usinage ultrasonore par exemple…).

Ondes ultrasonores et transducteurs piézoélectriques

3

UltraSonic Machining

L’usinage par ultrasons est un procédé de reproduction de forme

par abrasion particulièrement adapté à l’usinage des matériaux

durs, fragiles et cassants (verres, céramiques, quartz, pierre

précieuse, semi-conducteur…).

Il s’appuie sur trois phénomènes physiques pour enlever la

matière : le cisaillement, l’érosion, l’abrasion.

Ainsi cette méthode consiste à projeter des particules abrasives

très dures sur la pièce à usiner, à l’aide d’une sonotrode, vibrant

à fréquence ultrasonore.

Particules abrasives

+

Liquide porteur

Evacuation des

«copeaux »

2. Principe de l’USM

Les particules sont amenées dans la zone de travail par un fluide porteur (par ex. l’eau). Un flot constant assure

l’évacuation des copeaux et le renouvellement des grains abrasifs.

:

nes

nes

è

è

nom

nom

é

é

On a donc ainsi trois ph

On a donc ainsi trois ph

•

Une action mécanique

due à la projection et au martèlement des grains abrasifs contre la surface de la pièce

Æmatériaux fragiles.

•

Une érosion de cavitation

due aux variations de pression au sein du liquide, engendrées par les variations de la

sonotrode. Æmatériaux poreux.

•

Une action chimique

due au fluide porteur : cette action est le plus souvent inutilisée.

4

UltraSonic Machining

DURS et

CASSANTS FRAGILES COMPOSITES

MATERIAUX USINABLES

NON CONDUCTEURS

•Carbures métalliques

•Ferrite

•Céramiques

•Matériaux frités

•QUARTZ – SAPHIR …

•Verres

•Graphites •Céramiques

NB : ne sont pas concernés les matériaux cuivreux. La structure de la matière

sur laquelle les grains d’abrasif rebondissent en chocs élastiques entraînent une

usure non négligeable de l’outil.

5

UltraSonic Machining

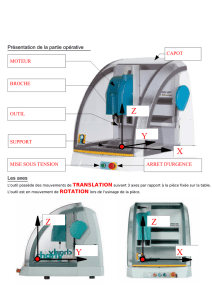

Sonotrode

Transducteurs

piézoélectriques

Tables à

µdéplacements :

Rotation

X

Y

Pompe

péristaltique

Contrôle descente

3. Les composants de la machine

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

1

/

26

100%