SOMMAIRE

INTRODUCTION ................................................................................. 2

CHAPITRE I : CAHIER DES CHARGES ........................................... 3

CHAPITRE II : ETUDE THEORIQUE ............................................. 08

I- SYSTÈMES AUTOMATISÉS ...................................................................... 08

Définition ....................................................................................................... 08

Description d’un système automatisé ............................................................ 08

Automate programmable industiel ................................................................. 08

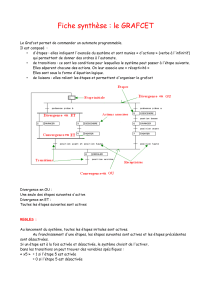

II- GRAFCETS .............................................................................................. 09

1) Etude de système ........................................................................................................ 12

1- a) Tableaux des variables ....................................................................................... 12

1- b) Grafcets ............................................................................................................... 14

Global ............................................................................................................ 15

Etape F1 ......................................................................................................... 16

Etape F5 ......................................................................................................... 17

Initialisation ................................................................................................... 17

CHAPITRE III : ETUDE PRATIQUE ............................................... 18

I- PRÉSENTATION DES OUTILS POUR LA RÉALISATION PRATIQUE ............... 18

1) TIA PORTAL ......................................................................................................... 18

2) WinCC ................................................................................................................... 19

CONCLUSION ................................................................................... 22

BIBLIOGRAPHIE .............................................................................. 23

ANNEXES .......................................................................................... 24

2

INTRODUCTION

L’objectif de l’automatisation des systèmes est de produire, en ayant

recours le moins possible à l’homme, des produits de qualité et ce pour un

coût le plus faible possible.

Un système automatisé est un ensemble d’éléments en interaction, et

organisés dans un but précis : agir sur une matière d’œuvre afin de lui donner

une valeur ajoutée. En effet le but de notre projet est d’automatiser un système

qui permet de trier les pièces et les assembler selon la matière (métal ou

plastique) et l'épaisseur à base d'automate Siemens.

Dans ce rapport, nous présenterons progressivement le projet en

commençant par le cahier de charge du système, d’une étude théorique dont

on propose les Grafcets, les équations et les actions. Puis une étude pratique

avec supervision dans le logiciel TIA PORTAL, toutes ces étapes seront

effectuées pour commander et superviser notre système.

3

Le sujet de notre projet est la conception et la réalisation de la commande et

de la supervision d'un système automatisé à base d'automate SIEMENS,

permettant le tri et l'assemblage de pièces selon la matière (métal ou plastique)

et l'épaisseur. Il est donc demandé :

- De concevoir les différentes modes marches, d’arrêt et de

fonctionnement du système.

- D’écriture le programme step7 et/ou GRAPH7 correspondant en

utilisant TIA PORTAL.

- De réaliser le câblage des entrées et sorties de l’automate siemens avec

le système.

- De proposer et d’élaborer une supervision du système par WinCC ou

OPC server et Panorama.

Description du système d’assemblage :

Le système mis en œuvre est une maquette didactique matérialisant deux

convoyeurs. Cette maquette peut être reliée à un automate programmable.

(image)

Deux boutons (Start et Stop) permettent le démarrage et l’arrêt du système.

Le double convoyeur se compose d’un 1er convoyeur commandé par un moteur

(conv1) et utilisé pour le tri des pièces selon la matière (métal ou plastique) et

selon la hauteur.

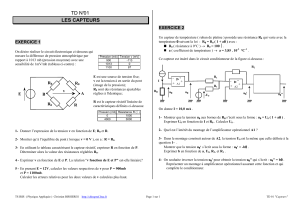

Un détecteur de hauteur des pièces est installé sur ce 1er convoyeur pour

déterminer la validité des pièces détecté au passage par un capteur optique

(Opt1) le convoyeur s’arrête lorsque la pièce est sous le détecteur de hauteur.

Le moteur (hmdrv) sera démarré pour déterminer la hauteur grâce aux

capteurs de hauteur (hbdc : gauge est au plus basse position, htdc : gauge

est à la plus haute position et hght hauteur est correcte).

Un capteur inductif (Ind) permet de détecter les pièces métalliques lorsqu’elles

sont détectées par un capteur optique (Opt2)

Deux bobines (Sol2 et Sol3) permettent de guider les pièces vers l’une des

chutes (Chut1 et Chut2)

Chapitre I :

CAHIER DES CHARGES

4

Le 2ème convoyeur (Conv2) permet l’assemblage des pièces : la pièce base est

fournie par le distributeur 2 (Disp2), et la pièce complémentaire est fourni par

l’une des chutes (Chut1 et Chut2).

Le 2ème convoyeur (Conv2) et le distributeur (Disp2) sont actionnés lorsque

l’un des capteurs optiques (Opt3 et Opt4) situés aux extrémités des chutes,

détecte la pièce complémentaire (métal ou plastique). Ceci permettra

l’assemblage des deux pièces par le passage de la pièce de base sous la pièce

complémentaire.

Une bobine (Sol4) permettra à la fin de guider la pièce montée vers l’une des

deux positions de stockages selon le type de la pièce complémentaire. Deux

capteurs optiques (Opt5 et Opt6) placés aux positions de stockages détecte

l’arrivé de pièce finalisé.

Liste des actions possibles pour commander la plate-forme :

Nom

Désignation

Sol3

Bobine de guidage vers la 2ème chute

Sol2

Bobine de guidage vers la 1er chute

Hmdrv

Moteur du système de mesure de hauteur

Disp1

Distributeur de rondelle (pièce)

Conv1

1er convoyeur (supérieur)

Chut2

Distributeur de rondelle de la 2ème chute

Chut1

Distributeur de rondelle de la 1er chute

Sol4

Bobine de guidage vers la sortie

Conv2

2ème convoyeur (inférieur)

Disp2

Distributeur de la pièce de base

5

Liste des entrées logiques disponibles :

Nom

Désignation

Stop

Bouton Stop (Arrêt)

Hbdc

Gauge est à la plus basse position

Htdc

Gauge est à la plus haute position

Hght

Hauteur est correcte

Opt1

Capteur optique avant la gauge de hauteur

Opt2

Capteur optique du capteur inductif

Ind

Capteur inductif

Opt6

Capteur optique de la 2ème sortie

Opt5

Capteur optique de la 1er sortie

Opt4

Capteur optique de la 2ème chute

Opt3

Capteur optique de la 1er chute

Start

Bouton Start (Démarrage)

Le fonctionnement du système le tri de pièce est comme suit :

Par action sur le bouton start, le moteur (Hmdrv) démarre pour mettre la

jauge de mesure de la hauteur en position haute (Htdc). Puis le 1er convoyeur

(Conv1) démarre, et le distributeur (Disp1) est actionné pour placer une pièce

(métallique ou plastique) sur le convoyeur 1. Un capteur (Opt1) détecte le

passage de la pièce, ce qui libère le distributeur.

Après 1.5s, le convoyeur 1 s’arrête et le moteur Hmdrv du système de mesure

de la hauteur démarre, jusqu’à ce que la jauge soit en position basse (Hbdc),

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

1

/

30

100%