X8-0

3

X8-0

2

X8-0

1

X9-0

3

X9-0

2

X9-0

1

X10-0

3

X10-0

2

X10-0

1

F3/T4

IEC 127-2/V

F1/T6,3

IEC 127-2/V

F2/T4

IEC 127-2/V

X3-0

1

X3-0

2

X3-0

3

X3-0

4

X4-0

1

X4-0

2

X4-0

3

X5-0

1

X5-0

2

X5-0

3

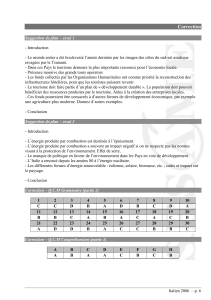

X7-03 X7-02 X7-01X6-03 X6-02 X6-01

SIEMENS Landis & Staefa

BURNER CONTROL

FUEL AIR RATIO CONTROL

LOAD CONTROL

FEUERUNG SAUTOMAT

BRENNST. LUFTVERBU NDST.

LEISTUNGSREGLE R

LMV52.200A2

230 VAC

50 or 60 Hz

-20°C to + 60°C

- 4°F to +140°F

-15% / +10%

-6% / + 6%

Refer to data sheet 7550

Rg.5F193/2000

CE-0085BL0307

Made in Germany

VDE

S 0404130040

1P

υ

υ

Q

Q

M

1

3

2

1

3

2

1

3

2

3

2

1

1

2

3

2

00-1X

3

0-01X

1

0-01X

1

0X9-X9-0X9-0

1

0X8-X8-0X8-0

V

L

N

EP

1V

L

N

EP

L

IOL

SAGL

L

I)PC( TL

.x

a

m

ma

.n

m

mi

N

EP

1V

2V

L

L

VPL

VS

BRQ

IRQr

e

w

we

oP

L

N

EP

IR

Q

/

/Q

VSF

NOI

L

G

0G

N

L

EMA

L

F

FL

C

A

V

VA

21

EN

L

LI

3210X7-X7-0X7-0

EP

EP

2V

EP

3V

32 10X6-X6-0X6-0

t

r

rt

atS

t

r

rt

atS

t

r

at

S

-

-S

0H

EP

EP

VS

L

T

E

ET

SER

N

O

T

TIIN

)TR

A

T

TA

S

(

(S

MR

A

L

LA

A

R

O

T

TO

OM

EGNAL

EG

A

T

TA

L

LT

OEN

PO

O

L

LO

Y

T

TY

EFAS

SAGLIOLIO

MV52.200A2L

R ELGERSGNUTSI

E

L

LE

T

T.SDNUBREFTV

U

.L

U

T

T.

S

ST

NNERB

T

A

AT

M

O

T

TO

U

A

S

SA

GNUREU

E

F

FE

LORNTOCAD OL

LORNTOCO ITAR RIL AEUF

LORNTOCR ENRUB

aefatLandis & S

SNEMEIS

Made in Germany

%

7

0

07

3L0B850E-0C

Rg.5F193/2000

05a sheet 75tRefer to da

-6% / + 6%

0%

%

-15% / +1

0°F4- 4°F to +1 0°C6-20°C to +

0 Hz6

0

or

5

50

CAV0 32 EDV

1P

04003410

4

0

04

S

N

N

D

D

DI

DI

M

M

Q

7-2/V2EC 1I

F2/T4

7-2/V2EC 1I

F1/T6,3 7-2/V2EC 1I

F3/T4

M

M

Q

M

υ

M

-

2

O

M

ludoM

3

0 X5-0 X5-0 0 X4-0 X4-0 0 X3-0 X3-0 0

3

2

2

1

1

3

3

X5-

2

2

1

1

4

4

X4-

3

3

X3-

2

2

1

1

L

X3-

n

i

in

m

EP

L

xam

EP

L

3

F

F

FF

O

/

/O

N

O

ON

2

L

O

OI

S

A

G

GA

TNI

L

N

EP

L

N

EP

NGI

(

L

L

A

M

L

L

F

FL

L

OVNIL

N

L

EP

S

.

3

9

ATE

.

02

ri

a

p

m

e

T

.87

1

.muf

p

m

eT

.

2

2Or

u

eneT

%

0

C°8

C°5

%

1

formation

Fascicule du stagiaire

Manager de combustion W-FM200

Module O2

Fascicule du stagiaire

Manager de combustion

W-FM200

Copyright © 2005 by Max Weishaupt GmbH, Schwendi.

Tout droit de reproduction réservé notamment :

film, radio, télévision, bande magnétique, réimpression, etc.

Le copyrignt est valable pour tous les éléments du cours.

Max Weishaupt GmbH, D-88475 Schwendi

Téléphone (07353) 830, Télécopie (07353) 83 358,

Imprimé sous le n° 83157401, Avril 2007

Manager de combustion W-FM 200

Sommaire

Contenu Chapitre/Page

1

1.1

1.2

1.3

1.4

1.5

1.6

1.7

1.8

2

2.1

2.2.1

2.2.2

2.2.3

2.2.4

2.3

2.4

3

3.1.1

3.1.2

3.2

3.3

3.4

3.5

3.6

3.7.1

3.7.2

3.8

4

4.1

4.2.1

4.2.2

5

5.1

5.2

5.3

6

6.1

6.2

6.3

6.4

Imprimé sous le n° 83157401 Copyright © by Max Weishaupt GmbH, D- 88475 Schwendi

0.1 - Avril 2007

Système W-FM200

W-FM200 – Exemples d’utilisation

Vue d’ensemble du système

Régulation de puissance

Vitesse variable et détermination du combustible

Régulation O2

Raccordement PC pour réglage et diagnostic

Liaison eBus

Liaison Modbus

Composants

Unité d’affichage et de programmation – ABE

Raccordement électrique – W-FM200

Raccordement électrique – Bornier X3, X4, X5

Raccordement électrique – Bornier X6, X7, X8

Raccordement électrique – Bornier X9, X10, moteur brûleur

Raccordement électrique – Servomoteurs

Cellule infra-rouge QRI

Vue d’ensemble des paramètres

Vue d’ensemble – Groupe principal

Vue d’ensemble – Sous-groupe Param & Affichage

Navigation et modification de valeurs avec l’ABE

Verrouillage – Indication de défauts – Réarmemennt

Verrouillage/Réarmement – Historique d’erreurs et de défauts

Informations sur l’afficheur

Affichages de fonctionnement

Commande feuille 1

Commande feuille 2

Fonctionnement manuel, retour avec la touche Info

Niveau Param&Affichage

Accès avec le mot de passe

Coffret de sécurité – Temps

Coffret de sécurité – Configuration

Module variateur de vitesse

Vitesse variable – Vue d’ensemble

Paramètres vitesse variable

Raccordement électrique du module variateur de vitesse

Préréglages

Pressostat

Préréglages partie fioul, par ex. multiflam®

Réglages de la chambre de mélange

Préréglages de la régulation O2

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

142

142

143

143

144

144

145

145

146

146

147

147

148

148

149

149

150

150

151

151

152

152

153

153

154

154

155

155

156

156

157

157

158

158

159

159

160

160

161

161

162

162

163

163

164

164

165

165

166

166

167

167

168

168

169

169

170

170

171

171

172

172

173

173

174

174

175

175

176

176

177

177

178

178

179

179

180

180

181

181

182

182

183

183

184

184

185

185

186

186

187

187

188

188

189

189

190

190

191

191

192

192

193

193

194

194

195

195

196

196

197

197

198

198

199

199

1

/

199

100%